355nm紫外激光抛光Al2O3陶瓷工艺的研究

周 敏,魏 昕,谢小柱,胡 伟

(广东工业大学 机电工程学院,广州 510006)

355nm紫外激光抛光Al2O3陶瓷工艺的研究

周 敏,魏 昕*,谢小柱,胡 伟

(广东工业大学 机电工程学院,广州 510006)

紫外激光抛光Al2O3陶瓷可以有效地降低加工中的热影响区、防止微裂纹的产生。为了得到不同激光工艺参量(激光能量密度、扫描速率、扫描间隔)对Al2O3陶瓷抛光表面粗糙度的影响规律,采用单因素实验方法进行了355nm紫外激光抛光Al2O3陶瓷的工艺实验,获得了最优的工艺参量范围。结果表明,当激光能量密度为6J/cm2、扫描间隔为2μm、扫描速率为60mm/s时,抛光后分别获得了较小的表面粗糙度值。这一结果对获得的低粗糙度、高质量的Al2O3陶瓷抛光表面具有指导意义。

激光技术;激光抛光;激光能量密度;激光扫描速率;激光扫描间距;Al2O3陶瓷

引 言

工程陶瓷材料所固有的的脆性大、硬度高、可靠性差等特性使得成型加工比较困难。激光抛光作为一种非接触式的抛光方法,通过激光对材料的热作用(如蒸发、熔化等)与光化学作用来实现材料的微量去除,最终达到材料表面的平坦化。激光抛光加工避免了机械加工中磨粒与工件直接接触时因应力过大而产生裂纹的情况,因此,激光抛光被广泛运用在脆性材料的加工中。但是影响激光抛光的因素有很多,合理控制激光抛光中的工艺参量对获得较好的加工质量有着重要的影响[1-4]。PERRY[5]等人在研究中得到,在激光抛光中保护气的的合理选择,对减少加工时产生裂纹的数量,抑制加工时材料的喷溅等提高加工质量方面具有重要的作用,同时保护气合理选择,对有些在激光的热作用时容易产生化学反应的材料来说极为重要。TEMMLER[6]等人研究得出在相同参量下不同的激光波长对抛光质量有很大的影响。LI[7],FOLWACZNY等人[8]研究了不同能量密度对抛光质量的影响规律,激光能量密度只有在一定范围内才可以获得较低材料表面粗糙度值。LIU[9],GLOOR[10]等人研究了在脉冲激光抛光中激光扫描速率对抛光质量的影响,发现激光扫描速率只有在一定范围内才可以获得较低材料表面粗糙度值,速率过慢时材料烧蚀过多、速度过快时材料得不到充分的加工。在之前研究中大多采用CO2激光器对采用Al2O3陶瓷进行抛光,紫外激光为短脉冲激光,在材料加工过程的热影响区域小。通过单因素实验,分别分析355nm紫光抛光Al2O3陶瓷时不同激光能量密度、激光扫描速率、激光扫描间隔对抛光质量的影响规律,最终获得了355nm紫光抛光Al2O3陶瓷时较好的工艺参量范围。

1 实 验

1.1 实验材料与设备

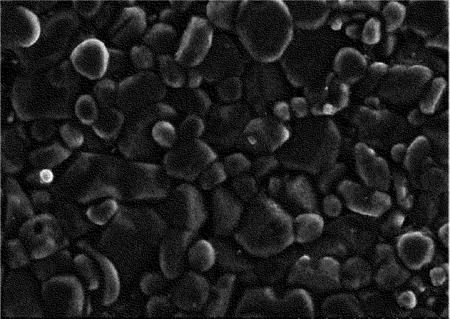

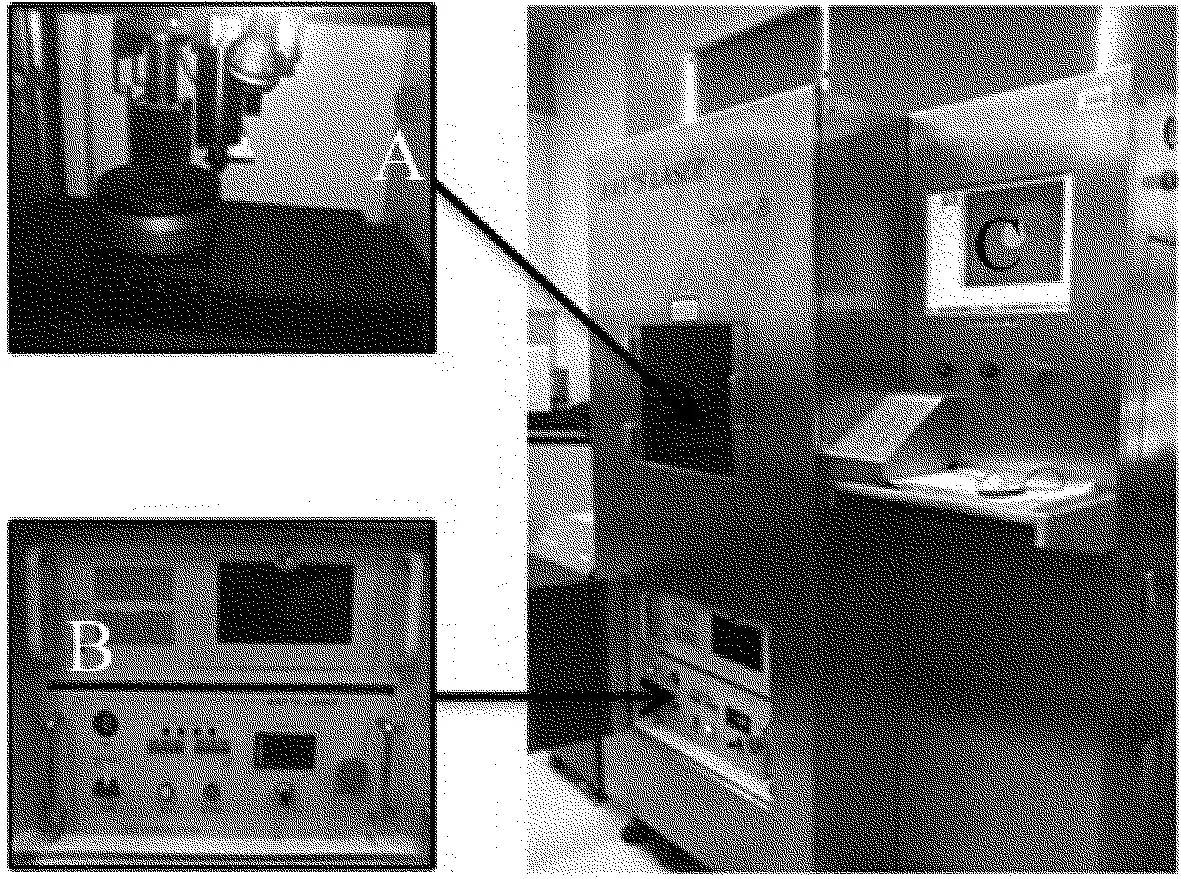

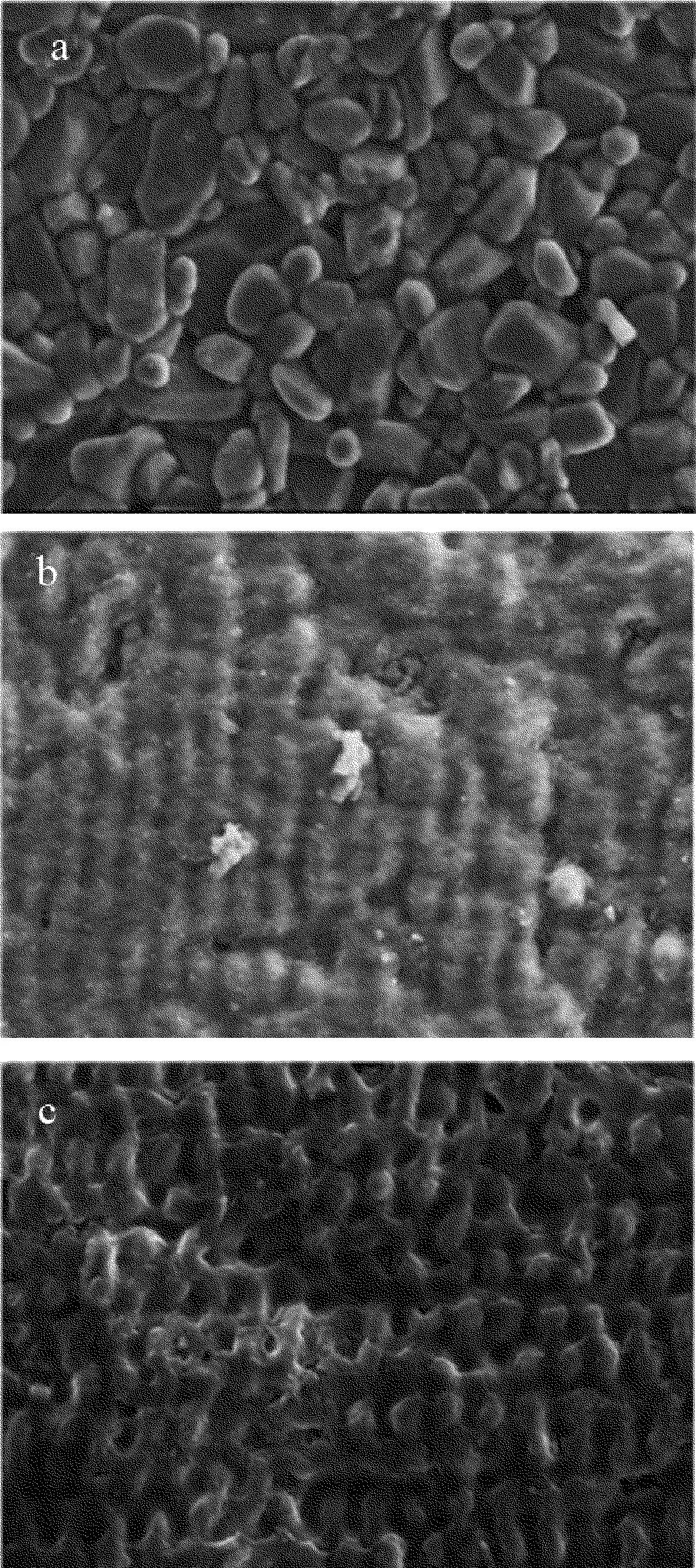

实验中采用的氧化铝陶瓷是由广州昂泰电子生产的质量分数为0.99的Al2O3陶瓷,其主要晶相为α-Al2O3(又称刚玉)。图1所示为原始表面的扫描电子显微镜(scanning electronic microscopy,SEM)观察图,从图中可以看出原始材料由许多颗粒状的凸峰组成。通过马尔粗糙度仪测得实验中选取的Al2O3陶瓷的原始粗糙度为0.32μm。实验中所用激光器是波长为355nm的短脉冲紫外激光器,脉宽为55ns,光斑直径为12μm,重复频率为30kHz,如图2所示,图中A所示为X-Y运动平台,包括工作台、激光头等;B所示为激光器控制器、电脑主机等;C为电脑显示器;实验中所用检测仪器为马尔粗糙度仪,用来检测加工前后Al2O3陶瓷的表面粗糙度值Ra,如图3所示; SEM用来检测加工前后Al2O3陶瓷的表面形貌,如图4所示。

Fig.1 Micrograph of Al2O3 ceramic surface

Fig.2 Laser device at 355nm wavelength

Fig.3 Mahr profilometer

Fig.4 Scanning electron microscopy

1.2 实验方法

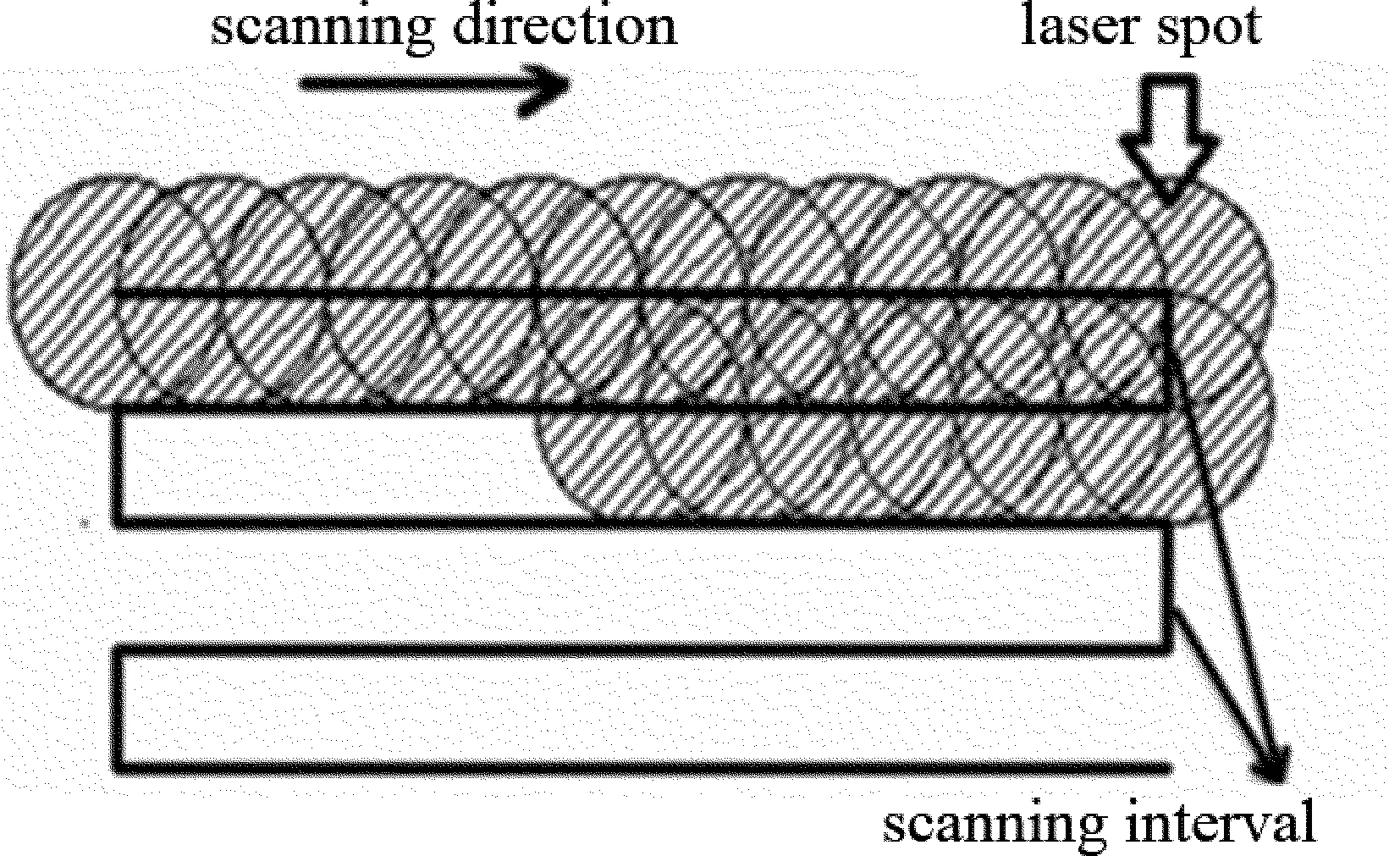

355nm紫外激光抛光Al2O3陶瓷时,激光光斑按如图5所示的路径进行扫描。

Fig.5 Laser scanning path

根据短脉冲紫外激光加工Al2O3陶瓷熔化和汽化的损坏阈值分别为4.38J/cm2和6.67J/cm2。因此在短脉冲紫外激光抛光Al2O3陶瓷时,熔化与汽化之间时能量密度的选择间隔可以较小,当激光能量密度超过材料汽化损坏阈值时能量密度的选择间隔可以较大。故激光能量密度的选择范围为5J/cm2,6J/cm2,7J/cm2,8J/cm2,13J/cm2,17J/cm2,21J/cm2,25J/cm2,35J/cm2。激光扫描速度的大小影响着相邻两个脉冲激光之间的重叠面积大小,只有保证合适的光斑重叠面积才能获得较好的抛光质量。实验中激光器最大扫描速率为150mm/s,因此激光扫描速率的选择范围为10mm/s,20mm/s,30mm/s,40mm/s,50mm/s,60mm/s,70mm/s,80mm/s,90mm/s,100mm/s。两次相邻扫描路径之间的距离称为扫描间隔,如图5所示。扫描间距的大小影响到相邻两次扫描之间残余材料的多少,当残余材料过多时严重影响加工后材料的表面粗糙度。当扫描间距过小时,会导致材料烧蚀十分严重。根据短脉冲紫外激光器的x轴与y轴的分辨率为1μm,激光器输出的激光光斑直径为12μm,故在短脉冲紫外激光抛光Al2O3陶瓷时,激光扫描间距的选择范围为1μm,2μm,3μm,4μm,5μm,6μm,7μm。

2 结果与分析

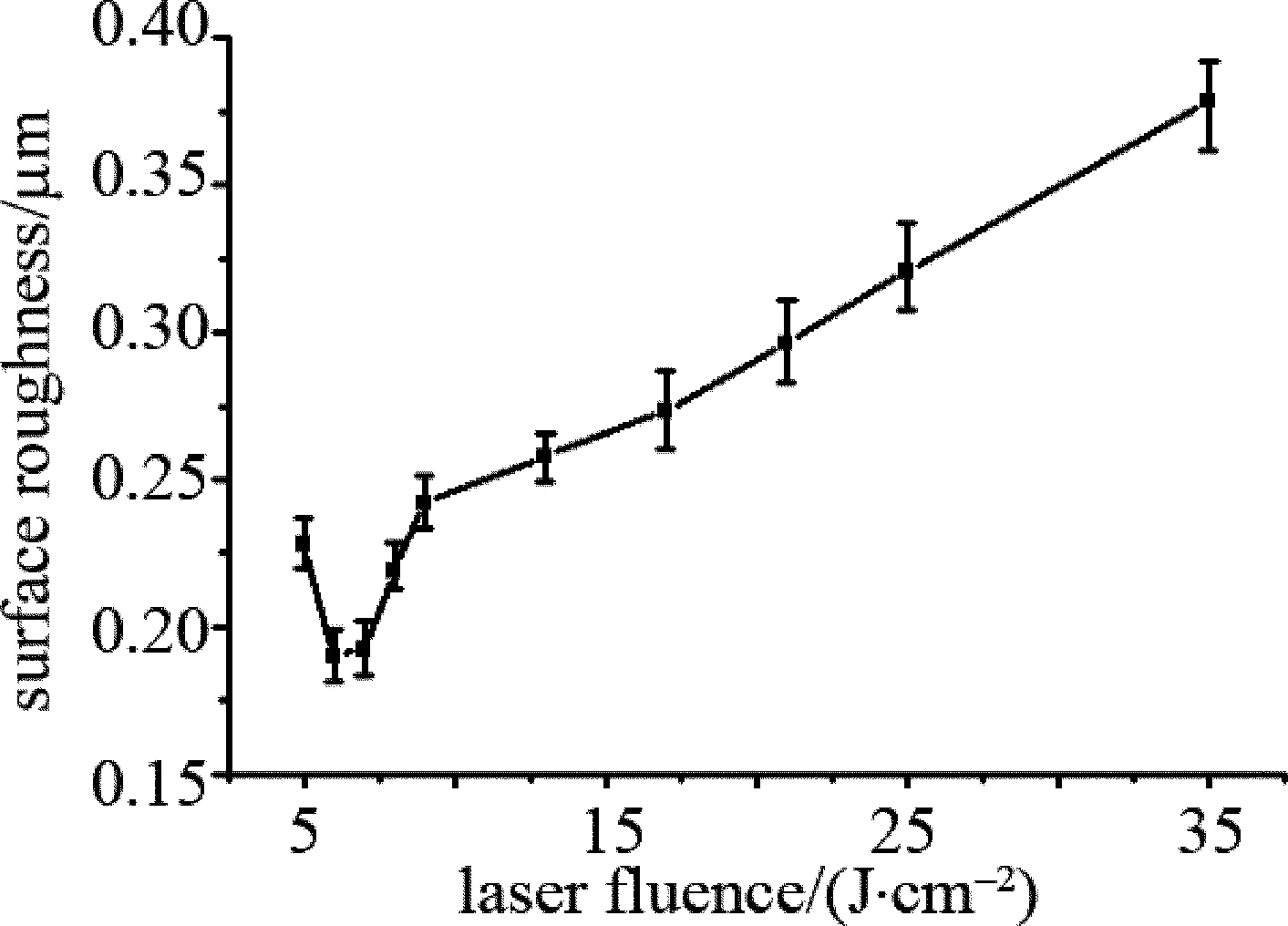

2.1 激光能量密度对抛光效果的影响

激光能量密度的大小决定了在激光加工中材料去除的作用形式,当能量密度小于材料熔化阈值时,激光对材料仅仅起加热作用。当激光能量密度超过材料熔化阈值后,激光对材料的作用形式有熔化、汽化、热应力去除、光化学作用等。因此,在激光抛光过程中合理控制激光能量密度对提高抛光质量有着重要的影响。图6所示为355nm紫外激光抛光Al2O3陶瓷后材料表面粗糙度Ra随能量密度的变化情况。

Fig.6 Relationship between surface roughness and laser fluence

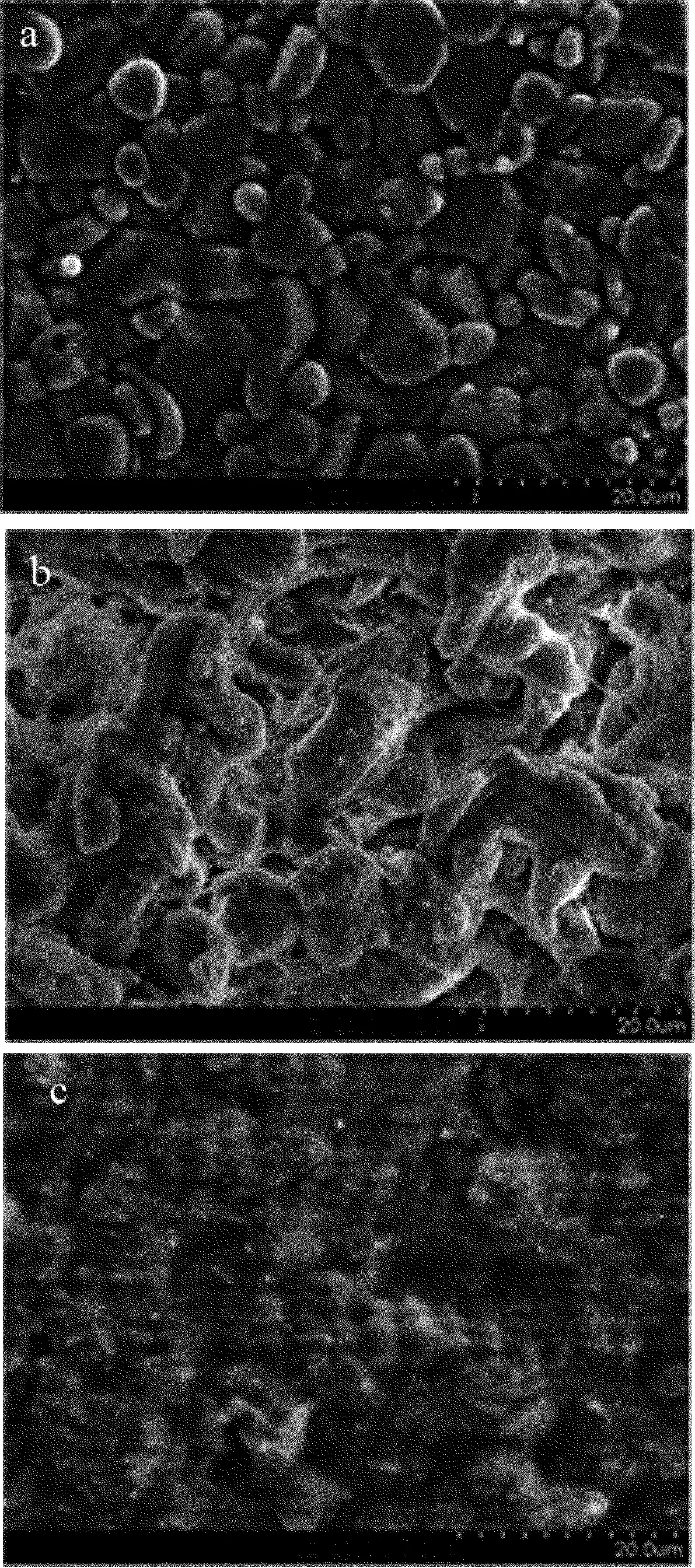

图7所示为不同能量密度下355nm紫外激光抛光Al2O3陶瓷后得到的材料表面形貌。从图6可以看出,随着激光能量密度增加,加工后材料表面粗糙度Ra有减小的趋势,当激光能量密度在7J/cm2时得到的表面粗糙度Ra小,最其主要原因是随着能量密度的增加,原始材料表面的凸峰颗粒通过熔化和汽化被消除,使得材料表面变得平整,如图7b所示。当激光能量密度继续增加时,材料加工后的表面粗糙度Ra反而越来越大。由于随着激光能量密度的继续增加,由于材料的过量去除,导致材料表面出现明显的刻痕,最终使得材料表面粗糙度增加,如图7c所示。当能量密度为25J/cm2时,加工后的材料表面粗糙度Ra甚至超过了原始表面的粗糙度。因此推导出355nm紫外激光抛光Al2O3陶瓷时,激光能量密度为6J/cm2左右时可获得较好的抛光质量,此时激光与材料的作用形式主要为熔化作用并带有较小强度的汽化现象。

Fig.7 SEM of laser polishing surface topographies at various laser fluence a—original surface b—7J/cm2c—25J/cm2

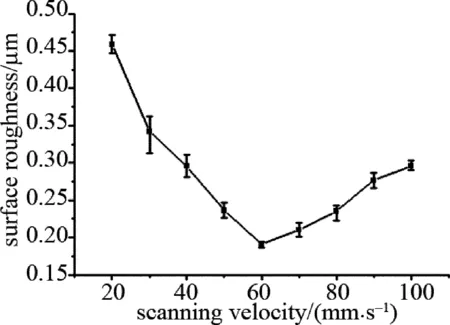

2.2 激光扫描速率对抛光效果的影响

激光扫描速度的大小决定了单位时间内材料接收到激光脉冲的个数。当扫描速率过小时,加工材料在单位时间内接收到激光脉冲个数较多,将导致材料去除量增加,甚至使材料表面出现严重的烧蚀情况。当扫描速率过快时,加工材料在单位时间内接受到激光脉冲个数较少,使得材料加工不充分,甚至起不到材料去除的效果。因此,合理控制激光扫描速率对有效控制材料去除量、防止材料过分烧蚀并获得较好抛光质量有着重要的意义。如图8所示为加工后Al2O3陶瓷表面粗糙度Ra随激光扫描速率的变化曲线。

图9所示为不同扫描速度下355nm紫外激光抛光Al2O3陶瓷后得到的材料表面形貌,从图8曲线可以得到随着扫描速率的增加,抛光后材料表面粗糙度Ra先减小后增加,当扫描速率为60mm/s时,抛光后得到的材料表面粗糙度Ra最小。从图9b可以看出,当扫描速率过小时,材料在单位时间内接收到的激光脉冲个数较多,导致材料去除增大,加工后表面出现了一层凹凸不平结构且很疏松的烧蚀层,最终导致加工后材料表面粗糙度Ra较大且抛光质量很差。随着激光扫描速率的增加,单位时间内材料接收到的激光脉冲个数减少,材料去除量降低、烧蚀减轻。如图9c所示,加工后材料表面出现了明显的熔化现象,材料原始表面的凸峰颗粒通过激光对材料的熔化和汽化作用大量的消除了,最终获得了较为平整的加工表面。当扫描速率继续增加时,原始表面的凸峰颗粒去除量降低,因而导致加工后材料表面粗糙度又呈增长趋势,但加工后表面粗糙度值略小于材料的原始表面粗糙度值。

Fig.8 Relationship between surface roughness and laser scanning velocity

Fig.9 SEM of laser polishing surface topographies at various laser scanning velocity a—original surface b—10mm/s c—60mm/s

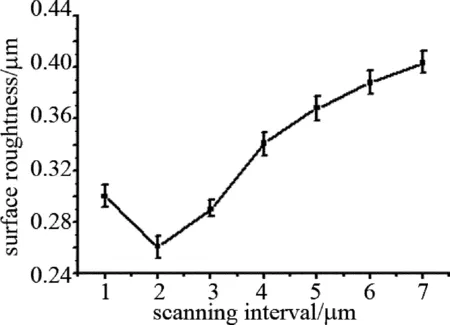

2.3 激光扫描间距对抛光效果的影响

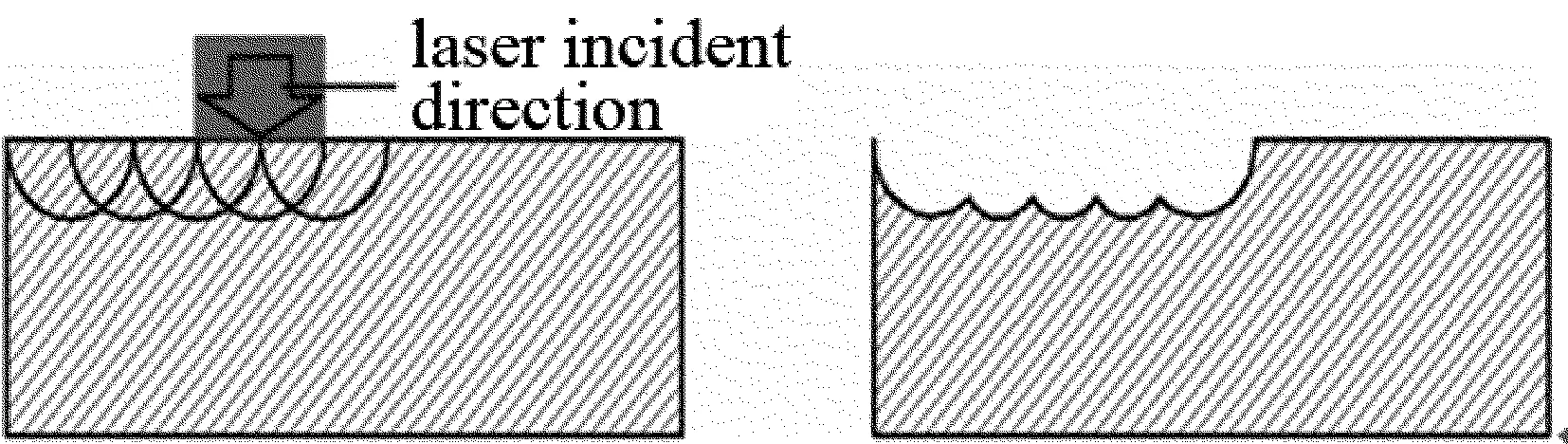

图10所示为355nm紫外激光按图5所示路径抛光Al2O3陶瓷的示意图,从图10中可以看出,不同大小的扫描间距对加工后材料残余高度的影响很大,进而影响着加工后材料的表面粗糙度Ra,因此通过选择合适的扫描间距来控制加工材料的残余高度对抛光Al2O3陶瓷有着重要的意义。实验中为了更加明显地显示加工过程中扫描间隔对抛光效果的影响,采用的激光能量密度为13J/cm2。图11所示为355nm紫外激光抛光Al2O3陶瓷后材料表面粗糙度Ra随不同扫描间隔的变化规律曲线。

Fig.10 Schematics of laser polishing Al2O3 ceramic

Fig.11 Relationship between surface roughness and laser scanning interval

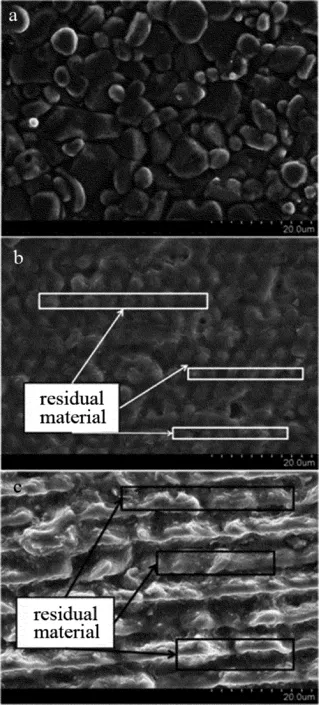

从图11可以得到,随着激光扫描间距的增加,355nm紫外激光抛光Al2O3陶瓷后的材料表面粗糙度Ra先减小然后再增大,当激光扫描间隔为2μm时,加工后材料表面的粗糙度Ra最小。图12所示为不同扫描间距下加工后材料的表面形貌。当激光扫描间隔过小时,辐照区域内材料接收到的激光辐照次数增加,导致材料去除量过多,因此加工后材料的表面粗糙度Ra就越大。随着激光扫描间隔的增加,辐照区域内材料接受到的激光辐照次数也随之减少,使得材料的去除量减少。图12b所示为激光扫描间隔为2μm时,激光抛光后材料的表面形貌,从图中可以看出,此时激光不仅原始表面的凸峰颗粒被大量地消除了,而且加工后材料的残余高度较小,因此可以获得较好的抛光效果。当扫描间距进一步增加时,相邻激光扫描路径之间重叠区域进一步减少,使得材料不被充分加工。图12c所示为激光扫描间隔为7μm时,激光抛光后材料的表面形貌,从图中可以明显看到由于扫描间距较大,使得相邻扫描路径之间存在这大量的残余材料,导致加工后材料的表面粗糙度增大。因此合理地控制扫描间距可以有效防止材料过多去除,同时也可以降低残余材料的量,最终实现Al2O3陶瓷的有效抛光。

Fig.12 SEM of laser polishing surface topographies at various laser scanning interval a—original surface b—2μm c—7μm

3 结 论

通过单因素的实验研究了不同工艺参量(激光能量密度、扫描速率、扫描间距)对355nm紫外激光抛光Al2O3陶瓷的影响,得到了如下结论:

(1)随着激光能量密度的增加,抛光后得到的材料表面粗糙度Ra先降低然后再增大。当能量密度较小时,激光对材料起不到加工作用或者加工不充分;当能量密度过大时,激光对材料的去除量过大并且烧蚀较为严重。当激光能量密度在6J/cm2附近时,获得的抛光效果较好。

(2)随着激光扫描速率的增加,抛光后得到的材料表面粗糙度Ra先降低然后再增大。当扫描速率过低时,材料表面出现严重的烧蚀并产生疏松的结构,严重影响材料的物理性能。当扫描速度过快时,激光对材料的加工不充分,使Al2O3陶瓷表面凸峰颗粒得不到充分消除,但加工后材料的表面粗糙度略低于原始材料的表面粗糙度。当激光扫描速率为60mm/s附近时,获得的抛光效果较好。

(3)随着扫描间隔的增加,加工加工后材料的表面粗糙度Ra先降低然后增加,当扫描间距过大时,加工后材料的残余量过大,严重影响抛光质量。当扫描间隔为2μm时,加工材料的表面粗糙度Ra最小。

[1] WU M M,XIAO J J.Silcon nitride ceramics in morden manufacturing application [J].Development & Innovation of Machinery & Electrical Products,2004,17(2):13-15(in Chinese).

[2] ZHANG X F,YU G Q,JIANG L W.Alumina ceramic application[J].Foshan Ceramics,2010,20(2):38-43(in Chinese).

[3] CUI Y Y.Study of laser machining ceramic green bodies[D].Beijing: Tsinghua University,2010:5(in Chinese).

[4] CHEN S H,DAI Y T,XIAO X,etal.Investigation on laser polishing of GaN film using deep ultraviolet laser[J].Laser Technology,2012,36(1):13-16(in Chinese).

[5] PERRY T L,WERSCHMOELLER D,LI X Ch,etal.Pulsed laser polishing of micro-milled Ti6Al4V samples [J].Manufacturing Processes,2009,11(2):74-81.

[6] TEMMLER A, WILLENBORG E,WISSENBACH K.Design surfaces by laser remelting[J].Physics Procedia,2011(12):419-430.

[7] LI W B.Research on femtosecond laser purse polishing of silicon carbide ceramic material [D].Harbin: Harbin Institute of Technology,2011:36-40(in Chinese).

[8] FOLWACZNY M,MEHL A,HAFFNER C.Polishing and coating of dental ceramic materials 308nm XeCl excimer laser radiation[J].Dental Materials,1998,14(13):186-193.

[9] LIU Y.Study on characterization and characteristics of surface topography by excimer laser[D].Wuhan:Wuhan University of Technology,2002:66-72(in Chinese).

[10] GLOOR S,LUTHY W,WEBER H P,etal.UV laser polishing of thick diamond films for IR window [J].Applied Surface Science,1999,138/139:135-139.

Study on polishing process of Al2O3ceramic with 355nm ultraviolet laser

ZHOUMin,WEIXin,XIEXiaozhu,HUWei

(Faculty of Electromechanical Engineering, Guangdong University of Technology, Guangzhou 510006, China)

Al2O3ceramic polished with 355nm ultraviolet laser could effectively reduce the heat affected zone in processing and prevent the formation of microcracks. In order to find the effects of different parameters (laser energy intensity,laser scanning velocity,laser scanning interval) on the surface roughness and the surface quality,a series of experiments were carried out with a single factor of the 355nm ultraviolet laser affecting the polishing result. The optimal technology parameters were obtained at last. The results show that relatively small surface roughness can be obtained under the conditions of 6J/cm2laser fluence,60mm/s laser scanning velocity and 2μm laser scanning interval. The study is helpful for getting low roughness and high quality of Al2O3ceramic.

laser technique;laser polishing;laser energy intensity;laser scanning velocity;laser scanning interval;Al2O3ceramic

1001-3806(2014)04-0556-05

国家自然科学基金资助项目(50675038;50805027);广东省自然科学基金资助项目(S2013010014070)

周 敏(1987-),男,硕士研究生,主要研究方向为激光精密加工技术。

*通讯联系人。E-mail:weixin@gdut.edu.cn

2013-08-16;

2013-09-03

TN249

A

10.7510/jgjs.issn.1001-3806.2014.04.024