新疆某低品位细粒磁铁矿选矿工艺研究

刘兴华 陈 雯

(长沙矿冶研究院有限责任公司,湖南 长沙 410012)

·矿物工程·

新疆某低品位细粒磁铁矿选矿工艺研究

刘兴华 陈 雯

(长沙矿冶研究院有限责任公司,湖南 长沙 410012)

为给新疆某低品位细粒磁铁矿的开发利用提供合理的选矿工艺,针对矿石性质的特点,进行了阶段磨矿、阶段弱磁选工艺和阶段磨矿、阶段弱磁选、阳离子反浮选工艺试验。结果表明:①采用3段磨矿、4次弱磁选的阶段磨选工艺流程处理该矿石,在三段磨矿细度为-0.038 mm占95.18%的情况下,可获得铁品位为66.48%、铁回收率为78.79%的铁精矿;采用2阶段磨矿弱磁选、弱磁精矿2阳离子反浮选、反浮选尾矿再磨—弱磁选抛尾后再返回反浮选的流程处理该矿石,在反浮选尾矿再磨细度为-0.038 mm 占96.34%的情况下,可获得铁品位为69.76%、铁回收率为78.51%的铁精矿。②单一弱磁选流程虽然简洁,但弱磁选、阳离子反浮选联合流程在最后一段磨矿量(相对原矿)显著下降22.99个百分点的情况下,最终精矿铁品位却大幅提高3.28个百分点。

低品位细粒磁铁矿 合理选矿工艺 弱磁选 阳离子反浮选

随着我国高品位易选铁矿石资源的逐渐枯竭,贫细杂难选铁矿石已成为我国现阶段开发利用的主要铁矿石资源。目前,低品位细粒磁铁矿常用的选别工艺有单一阶段磨矿、阶段弱磁选工艺和阶段磨矿、阶段弱磁选、弱磁精反浮选工艺[1-4]。

全弱磁工艺的局限性正随着磁铁矿嵌布粒度的微细化而逐步显现出来。这是因为,细粒、微细粒磁铁矿颗粒在磁场中会形成磁团聚,这些磁团聚不可避免地会夹杂一些细粒脉石矿物和磁铁矿贫连生体,裹挟在磁团聚中的脉石矿物和磁铁矿贫连生体进入精矿,必然导致弱磁选精矿品质下降[5-8]。

磁铁矿的嵌布粒度越细,所要求的磨矿细度就越高,越细粒磁铁矿的磁团聚现象也就越严重,夹杂其中的微细粒脉石越难以通过反复多次的弱磁精选加以脱除。大量的研究与实践证明,对弱磁选精矿进行反浮选可高效脱除磁铁精矿中的杂质,提高精矿铁品位[9]。因此,在磁铁矿精选作业中,反浮选的选别效率往往高于弱磁选。

为给新疆某低品位细粒磁铁矿的合理开发利用提供技术依据,对该矿石进行了合理选矿工艺研究。

1 矿石性质

1.1 矿石成分

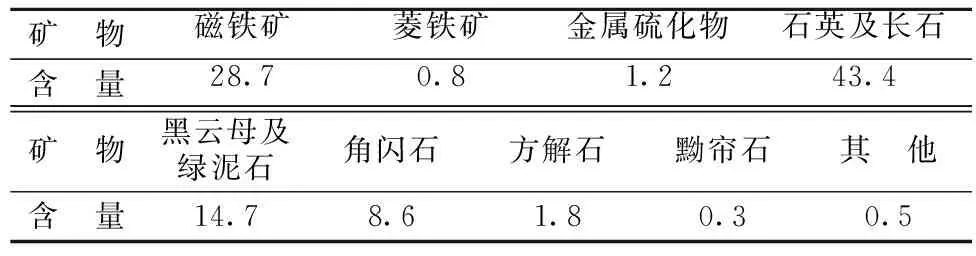

新疆某低品位细粒磁铁矿中主要铁矿物是磁铁矿,偶见菱铁矿;脉石矿物主要为石英,其次是长石、黑云母、角闪石、绿泥石、方解石和少量黝帘石,其他微量矿物包括磷灰石、锆石、独居石和金红石等。矿石中的主要矿物及含量见表1,主要化学成分分析结果见表2,铁物相分析结果见表3。

表1 矿石中的主要矿物及含量

Table 1 Main mineral components of the ore %

表2 矿石主要化学成分分析结果

Table 2 Main chemical composition analysis of the ore %

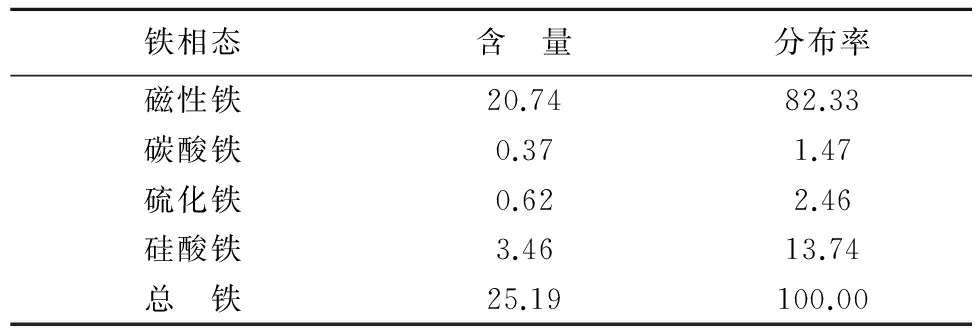

表3 矿石铁物相分析结果

Table 3 Iron phase analysis of the ore %

从表1可以看出,矿石中主要铁矿物磁铁矿占矿物总量的28.7%,菱铁矿很少,仅占矿物总量的0.8%;主要脉石矿物石英及长石占矿物总量的43.4%,黑云母及绿泥石占矿物总量的14.7%、角闪石占矿物总量的8.6%,其他矿物含量均很低。

从表2可以看出,矿石中有回收价值的元素是铁,其品位为25.20%;有害元素硫品位不高、磷品位较低;主要杂质成分为SiO2、Al2O3、CaO、MgO和K2O,总含量为61.95%。

从表3可以看出,矿石中磁性铁占总铁量的82.33%,其次是硅酸铁,硫化铁、碳酸铁少量。由于弱磁选可回收的铁为磁性铁,因此,矿石的理论回收率为82.33%。

1.2 磁铁矿的产出形式及嵌布特征

1.2.1 磁铁矿的产出形式

矿石中磁铁矿的产出形式较为单一,主要呈中等稠密浸染状和稀疏浸染状沿石英、黑云母、角闪石等脉石矿物粒间充填。其中,中等稠密浸染状发育的矿粒中,磁铁矿的体积含量通常变化于30%~75%之间;稀疏浸染状磁铁矿的特点是高度分散、粒度细小,体积含量基本上在30%以下,局部甚至低于5%而过渡为星散浸染状。

1.2.2 磁铁矿的嵌布特征

磁铁矿主要有4种嵌布特征:①形态较为规则,但粒度普遍十分细小;②分散程度较高,极少聚合成较粗的集合体;③多沿脉石矿物粒间充填,与脉石的接触界线通常较为规则平直,部分与黑云母、角闪石的关系尤其密切;④少量微粒磁铁矿呈包裹体存在于石英内部。

总体来说,矿石中磁铁矿具典型细粒—微细粒较均匀的嵌布特征,需要通过细磨才能使大部分磁铁矿获得较充分的解离。从嵌布粒度来看,选择-0.038 mm占95%左右的磨矿细度有可能获得较高品位(TFe品位>65%)的铁精矿。

2 试验方案的确定

探索试验表明,要用较低的磨矿成本获得-0.038 mm占95%左右的磨矿细度需要3阶段磨选。由于磁铁矿为矿石中唯一目的矿物,因此,按常规进行了3阶段磨矿、3阶段弱磁选工艺研究。

由于反浮选在磁铁矿精选作业中往往比弱磁选的选别效率高,因此对弱磁选精矿进行反浮选,往往可以在较粗的磨矿细度下获得合格的铁精矿,或在较粗的磨矿细度下优先提取部分合格的铁精矿,从而减少三段磨矿量。因此,按二段弱磁选精矿反浮选、反浮选尾矿再磨—弱磁选、弱磁选精矿返回反浮选的阶段磨矿阶段弱磁选、反浮选工艺流程进行进一步研究。

3 试验结果与讨论

3.1 一段磨矿弱磁选试验

3.1.1 一段磨矿细度试验

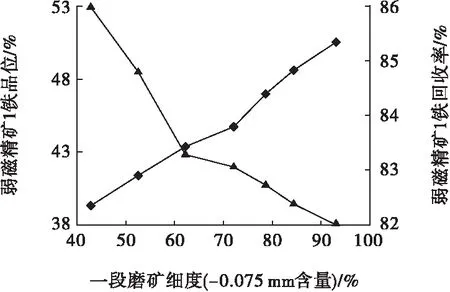

磨矿的目的是实现有用矿物与脉石矿物的充分解离,为后续选别作业提供合适的粒度[10]。一段磨矿细度试验的弱磁选1磁场强度为119.37 kA/m,试验结果见图1。

从图1可以看出,随着磨矿细度的提高,弱磁精矿1铁品位上升、铁回收率下降。考虑到实际生产中一段磨机的磨矿效率因素及湿式弱磁选高效早抛因素,确定一段磨矿细度为-0.075 mm占52.57%。

图1 一段磨矿细度试验结果Fig.1 Test results at various grinding fineness for first stage grinding◆—品位;▲—回收率

3.1.2 弱磁选1磁场强度试验

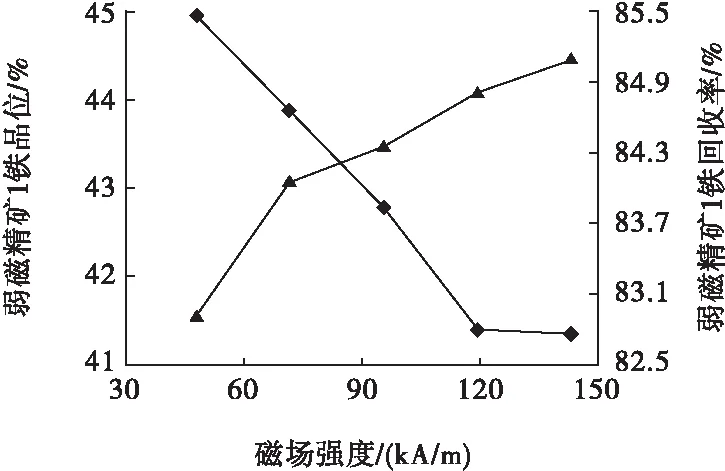

在一段磨矿细度为-0.075 mm占52.57%的情况下进行了弱磁选1磁场强度试验,试验结果见图2。

图2 弱磁选1磁场强度试验结果Fig.2 Test results on various intensity for low intensity magnetic separation 1◆—品位;▲—回收率

从图2可以看出,随着磁场强度的提高,弱磁精矿1铁品位下降、铁回收率上升。综合考虑,确定弱磁选1磁场强度为119.37 kA/m,对应的弱磁精矿1铁品位为41.39%、铁回收率为84.80%。

3.2 二段磨矿弱磁选试验

3.2.1 二段磨矿细度试验

一段磨选精矿铁品位仅为41.39%,说明精矿中绝大多数的磁铁矿未单体解离,为了继续提高弱磁选精矿铁品位,需对一段磨选精矿进行二段磨选试验。二段磨矿细度试验的弱磁选2磁场强度为119.37 kA/m,试验结果见图3。

从图3可以看出,随着磨矿细度的提高,弱磁精矿2铁品位上升、铁作业回收率下降。综合考虑,确定二段磨矿细度为-0.075 mm占95.53%。

3.2.2 弱磁选2磁场强度试验

在二段磨矿细度为-0.075 mm占95.53%的情况下进行了弱磁选2磁场强度试验,试验结果见图4。

图3 二段磨矿细度试验结果Fig.3 Test results at various grinding fineness for second stage grinding◆—品位;▲—回收率

图4 弱磁选2磁场强度试验结果Fig.4 Test results on various intensity for low intensity magnetic separation 2◆—品位;▲—回收率

从图4可以看出,随着磁场强度的提高,弱磁精矿2铁品位下降、铁作业回收率上升。综合考虑,确定弱磁选2磁场强度为119.37 kA/m,对应的弱磁精矿2铁品位为56.27%、铁作业回收率为95.21%。

“是这样。昨天我和静秋,都喝得有点多。饭后本想打个车送静秋回家,可是等了很久,也没有出租车。陪她走了一会儿,雨又下起来,越下越大。那时我们正好走到山水大酒店,就进去避了一会儿雨。雨总是不停,静秋喝得太多,吐了一地,又睡着了,我和服务生都喊不醒她。没办法只好开了个房间,让她在那里休息一会儿。把她安顿好,我马不停蹄……”

3.3 三段磨矿—弱磁选试验

2阶段磨选精矿铁品位仅为56.27%,远未达到精矿铁品位大于66%的要求,说明铁精矿的单体解离度需进一步提高。因此,对弱磁精矿2进行了三段磨矿、连续2次弱磁精选试验,弱磁选3、弱磁选4的磁场强度分别为119.37、95.49 kA/m,试验结果见图5。

图5 三段磨矿—弱磁选试验结果Fig.5 Test results on various fineness for third stage grinding-low intensity magnetic separation◆—品位;▲—回收率

从图5可以看出,随着磨矿细度的提高,弱磁精矿4铁品位上升、铁回收率下降,当三段磨矿细度为-0.038 mm占95.18%时,可获得铁品位为66.57%、铁作业回收率为97.80%的合格铁精矿。

3.4 反浮选试验

显微镜下分析表明,弱磁精矿2铁品位虽只有56.27%,但其中有大量已单体解离的磁铁矿,为避免这部分已单体解离的磁铁矿在后续磨矿过程中被过度粉碎,对弱磁精矿2进行了反浮选试验。

3.4.1 反浮选探索试验

铁矿物反浮选通常分阴离子反浮选和阳离子反浮选2种[11]。目前,国内的工业实践多采用阴离子反浮选工艺,而国外则多采用阳离子反浮选工艺。反浮选探索试验流程为1粗1精,阴离子反浮粗选NaOH用量为1 000 g/t、SD为400 g/t、CaO为400 g/t、L011为500 g/t,精选L011用量为50 g/t;阳离子反浮粗选NaOH用量为600 g/t、YA为200 g/t,精选YA为50 g/t。试验结果见表4。

表4 反浮选探索试验结果

Table 4 Exploratory test results of reverse flotation %

3.4.2 阳离子反浮选条件试验

3.4.2.1 YA用量试验

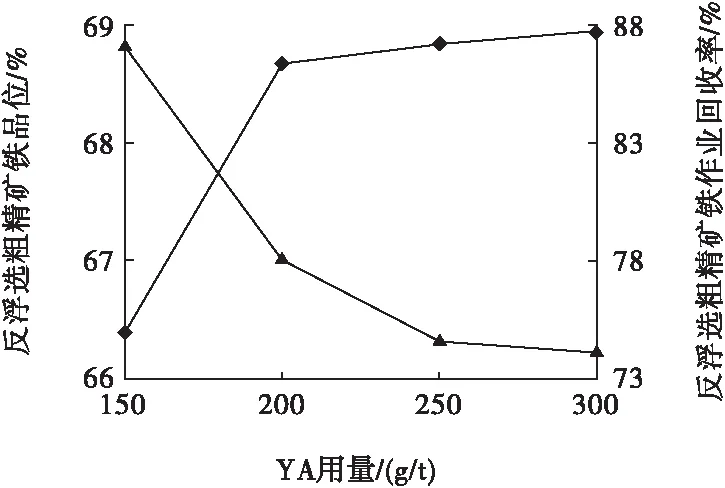

阳离子捕收剂YA用量试验采用1次粗选流程,固定pH调整剂NaOH用量为600 g/t,试验结果见图6。

从图6可以看出,随着YA用量的增大,反浮选粗精矿铁品位先上升后维持在高位,铁回收率下降。综合考虑,确定YA粗选用量为200 g/t。

3.4.2.2 NaOH用量试验

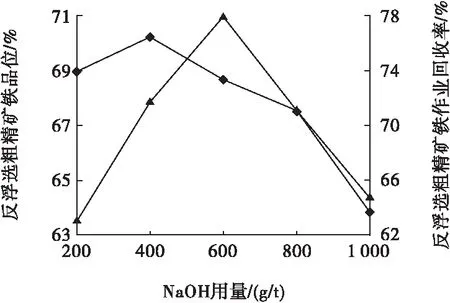

NaOH用量试验采用1次粗选流程,固定YA用量为200 g/t,试验结果见图7。

图6 阳离子捕收剂YA用量试验结果Fig.6 Results on dosage of cationic collector YA◆—品位;▲—回收率

图7 NaOH用量试验结果Fig.7 Results on dosage of NaOH◆—品位;▲—回收率

从图7可以看出,随着NaOH用量的增大,反浮选粗精矿铁品位和铁回收率均先上升后下降。综合考虑,确定NaOH用量为400 g/t,对应的反浮选粗精矿铁品位为70.24%、铁作业回收率为71.70%。

3.5 反浮选尾矿再磨细度试验

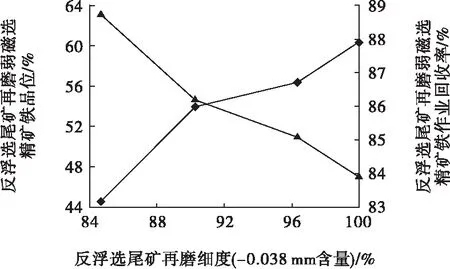

弱磁精矿2经1粗2扫反浮选,所得尾矿的作业产率仍高达30%左右,铁品位仍超过26%。为最大限度地回收反浮选尾矿中的磁铁矿物,对其进行了磨矿细度试验,试验采用1次弱磁选流程,磁场强度为119.37 kA/m,试验结果见图8。

图8 反浮选尾矿再磨细度试验结果Fig.8 Test results on various regrinding fineness of reverse flotation tailings◆—品位;▲—回收率

从图8可以看出,随着磨矿细度的提高,弱磁选精矿铁品位上升、铁回收率下降。

由于反浮选尾矿绝大部分为磁铁矿物的细粒贫连生体,单体解离难度较大,当磨矿细度达到-0.038 mm占96.34%时,弱磁精矿铁品位也仅达56.38%,与弱磁精矿2品位相当。因此,确定反浮选尾矿再磨细度为-0.038 mm占96.34%,该弱磁选精矿返回与弱磁精矿2合并进行反浮选。

3.6 全流程试验

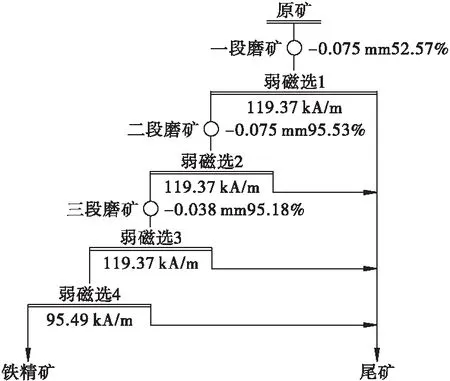

在条件试验基础上进行了全流程试验,试验流程见图9、图10,试验结果见表5。

图9 阶段磨矿、阶段弱磁选工艺流程Fig.9 Flowsheet of stage grinding,stage low intensity magnetic separation

图10 阶段磨矿、阶段弱磁选、阳离子反浮选工艺流程Fig.10 Flowsheet of stage grinding,stage low intensity magnetic separation,cationic reverse flotation

从表5可以看出,采用3段磨矿、4次弱磁选的阶段磨矿弱磁选的工艺流程处理该矿石,在最终磨矿细度为-0.038 mm占95.18%(第3段磨矿量为原矿量的35.90%)的情况下,可获得铁品位为66.48%、铁回收率为78.79%的铁精矿;采用2阶段磨矿弱磁选、弱磁精矿2阳离子反浮选、反浮选尾矿再磨—弱磁选抛尾后再返回反浮选的流程处理该矿石,在反浮选尾矿再磨作业的量仅为原矿量的12.91%,中矿再磨细度为-0.038 mm 占96.34%的情况下,可获得铁品位为69.76%、铁回收率为78.51%的铁精矿。

表5 全流程试验结果

Table 5 Test results of entire flowsheet operation %

通过工艺流程及试验指标对比可以发现:①两个工艺流程最后一段磨矿细度相当,最终精矿铁回收率也相当。②阶段磨矿、阶段弱磁选工艺流程较简洁;阶段磨矿、阶段弱磁选、阳离子反浮选工艺流程则充分体现了节能高效的特点,在最后一段磨矿量下降了22.99个百分点(流程产率从35.90%下降至12.91%)的情况下,最终精矿铁品位却提高了3.28个百分点。

4 结 论

(1)新疆某低品位细粒磁铁矿石铁品位为25.20%,矿石中铁矿物主要是磁铁矿,偶见菱铁矿;脉石矿物主要为石英,其次是长石、黑云母、角闪石、绿泥石、方解石和少量黝帘石。矿石中磁铁矿具典型细粒—微细粒较均匀嵌布特征。需要通过细磨才能使大部分磁铁矿获得较充分的解离。

(2)采用3段磨矿、4次弱磁选的阶段磨选工艺流程处理该矿石,在最终磨矿细度为-0.038 mm占95.18%的情况下,可获得铁品位为66.48%、铁回收率为78.79%的铁精矿;采用2阶段磨矿弱磁选、弱磁精矿2阳离子反浮选、反浮选尾矿再磨—弱磁选抛尾后再返回反浮选的流程处理该矿石,在反浮选尾矿再磨细度为-0.038 mm 占96.34%的情况下,可获得铁品位为69.76%、铁回收率为78.51%的铁精矿。

(3)阶段磨矿、阶段弱磁选工艺流程虽然较简洁,但阶段磨矿、阶段弱磁选、阳离子反浮选工艺流程则充分体现了节能高效的特点,在最后一段磨矿量下降了22.99个百分点(流程产率从35.90%下降至12.91%)情况下,最终精矿铁品位却提高了3.28个百分点,因此,该工艺流程是该矿石开发利用的高效低耗选矿工艺流程。

[1] 王运敏,田嘉印,王化军,等.中国黑色金属矿选矿实践[M].北京:科学出版社,2008. Wang Yunmin,Tian Jiayin,Wang Huajun,et al.Mineral Processing Practice of Chinese Ferrous Metal Ores[M].Beijing:Science Press,2008.

[2] 邱廷省,张卫星,方夕辉,等.铁矿石阳离子反浮选技术研究进展及应用现状[J].金属矿山,2012(2):89-93. Qiu Tingsheng,Zhang Weixing,Fang Xihui,et al.Research progress and application status on cationic reverse flotation technology for iron ore[J].Metal Mine,2012(2):89-93.

[3] 熊学恒,葛英勇,张国松,等.用GE-609捕收剂反浮选博伦铁矿磁选精矿[J].金属矿山,2012(6):54-56. Xiong Xueheng,Ge Yingyong,Zhang Guosong,et al.Experimental research on the reverse flotation of magnetic separation concentrate from Bolun Iron Mine by cationic collector GE-609[J].Metal Mine,2012(6):54-56.

[4] 武桂芳.我国铁矿山选矿技术的新进展[J].科技信息,2013(9):431. Wu Guifang.New progress of mineral processing technology in Chinese iron ore mines[J].Science & Technology Information,2013(9):431.

[5] Wills B A,Napier-Munn T.Wills′ Mineral Processing Technology:An Introduction to the Practical Aspects of Ore Treatment and Mineral Recovery[M].Amsterdam:Elsevier Butterworth-Heinemann,2011.

[6] 邹春林,张范春,朱一民,等.应用新型捕收剂DA-1反浮选齐大山选厂混磁精[J].金属矿山,2012(3):63-65. Zou Chunlin,Zhang Fanchun,Zhu Yimin,et al.Application of a new collector DA-1 on reverse flotation of the mixed magnetic concentrate in Qidashan Dressing Plant[J].Metal Mine,2012(3):63-65.

[7] Bikbov M A,Karmazin V V,Bikbov A A.Low-intensity magnetic separation:principal stages of a separator development- what is the next step[J].Physical Separation in Science and Engineering,2004,13(2):53-67.

[8] 罗溪梅,印万忠,姚 金,等.分散剂对鞍山某磁选铁精矿反浮选的影响[J].金属矿山,2012(5):63-66. Luo Ximei,Yin Wanzhong,Yao Jin,et al.Effects of dispersants on reverse flotation of magnetic separation iron concentrate from Anshan[J].Metal Mine,2012(5):63-66.

[9] 余永富,陈 雯,麦笑宇.提高铁精矿质量实现高炉节能减排增效[J].矿产保护与利用,2009(1):13-16. Yu Yongfu,Chen Wen,Mai Xiaoyu.To realize energy saving,emission reduction and efficiency increasing by production of further pure iron concentration[J].Conservation and Utilization of Mineral Resources,2009(1):13-16.

[10] 塔加尔特A F.选矿手册:第二卷第二分册[M].冶金部选矿研究院,译.北京:冶金工业出版社,1959. Taggart A F.Handbook of Mineral Processing:Volume 2,Part 2[M].Beneficiation Research Institute of Ministry of Metallurgical Industry,Translation.Beijing:Metallurgical Industry Press,1959.

[11] 葛英勇,余 俊,朱鹏程.铁矿浮选药剂评述[J].现代矿业,2009(11):6-11. Ge Yingyong,Yu Jun,Zhu Pengcheng.Iron ore floating agent comments[J].Modern Mining,2009(11):6-11.

(责任编辑 罗主平)

Beneficiation Process of a Fine Low-grade Magnetite from Xinjiang

Liu Xinghua Chen Wen

(ChangshaResearchInstituteofMiningandMetallurgyCo.,Ltd.,Changsha410012,China)

The process of stage grinding,stage low intensity magnetic separation process and stage grinding,stage low intensity magnetic separation,cationic reverse flotation process was conducted in order to provide a reasonable beneficiation process for development and utilization of a fine low-grade magnetite ore from Xinjiang.The results showed that ①Iron concentrate with iron grade of 66.48% and recovery of 78.79% was obtained by adopting the process of stage grinding-stage low intensity magnetic separation process of three stage grinding and four stage low intensity magnetic separation at the third stage grinding fineness of 95.18% passing 0.038 mm; Iron concentrate with iron grade of 69.76% and recovery of 78.51% was achieved by adopting the process of two stage grinding,stage low intensity magnetic separation,cationic reverse flotation for the magnetic concentrate 2,regrinding for reverse flotation tailings,low intensity magnetic separation concentrate returned into the reverse rough flotation at the regrinding fineness of 96.34% passing 0.038 mm for reverse flotation tailings.② Even though single low intensity magnetic separation process is simple,the iron grade of final concentrate can be improved significantly by 3.28% under the condition of the last stage grinding capacity decreased by 22.99% through combined process of low intensity magnetic separation and cationic reverse flotation.

Fine low-grade magnetite,Reasonable beneficiation process,Low intensity magnetic separation,Cationic reverse flotation

2014-01-09

“十二五”国家科技支撑计划项目(编号:2012BAB14B02)。

刘兴华(1984—),男,工程师,硕士。

TD924.1+2,TD923+.7

A

1001-1250(2014)-05-064-06