推靠式旋转导向钻井工具导向能力测试系统

刘庆龙

(1.中国石油大学石油工程学院,山东 青岛 266555;2.中石化胜利石油工程公司钻井工艺研究院,山东 东营 257017)

旋转导向钻井技术是以旋转导向钻井工具为核心的钻井新技术,通过实时控制钻井轨迹,命中最佳地质目标,具有机械钻速高、井身轨迹控制精度高、井眼净化效果好及位移延伸能力强等特点[1]。该技术在老油田后期开发、提高采收率,以及油层薄、形状特殊的难采油藏具有显著优势。目前,旋转导向钻井技术仍处于快速发展阶段,哈里伯顿及斯伦贝谢等国外钻井服务公司分别推出了各自的旋转导向工具,取得了巨大的经济效益,垄断了国内外市场。国内也有多家研究机构开展了这方面的工作,如胜利油田钻井院、中海石油、中国地质大学、中国石油大学、西安石油大学及中石油勘探开发研究院等单位,但大多在起步阶段,系统功能、使用寿命、测控精度及售后服务等方面,皆与国外技术水平有较大差距。

经过十多年的研究和探索,胜利油田钻井工艺研究院成功开发出推靠式旋转导向钻井工具,为其国产化迈进了一大步[2~4]。为了进一步提高其导向钻井的精度和钻井工具的性能,迫切需要设计一套测试旋转导向钻井工具导向能力的设备,通过在地面条件下模拟导向机构井下工作过程中的巴掌推力特征、推靠位置,及其受到井底粘滑及钻铤转速等因素的影响情况,检验旋转导向机构的性能指标,为推靠式旋转导向工具的软/硬件设计与改进、控制方案的优化、导向能力与导向精度测试、钻井方案的实施提供技术支持。

为了在下井前检验所设计的旋转导向工具的导向能力,国外钻井服务公司都自行研制开发了导向能力测试设备,由于技术保密缘故,谢绝参观与购买,而国内尚未开发出相关的导向能力测试设备。笔者所在的科研团队,基于导向翼肋作用下模拟井筒应变的分析和导向翼肋作用下模拟井筒的有限元分析,模拟井筒应变传感器的优化布局,设计了具有自主知识产权的推靠式旋转导向钻井工具导向能力测试系统。

1 总体设计①

在推靠式旋转导向钻井工具中,通过控制3个导向翼肋的定向支出拍打周围的井壁来控制井眼轨迹,实现造斜效果,其基本结构如图1所示。但是,在实际钻井过程中,由于诸多原因,可能造成导向翼肋拍打井壁的位置不对、拍打力度不合适,造成导向钻井精度下降,钻井轨迹偏离。因此需要研制导向能力测试装置,确定推靠式旋转导向钻井工具的导向翼肋在拍打过程中,实际产生的推靠力和推靠位置,进而对导向工具的导向能力进行评估。

图1 推靠式旋转导向钻井工具及导向翼肋结构

测试装置通过测量沿钻铤一周的模拟井筒外壁的应变分布规律,判断导向翼肋拍打过程中实际产生的推靠位置和推靠力,为真实钻井提供数据支持。试验装置由模拟井筒与测试短接、信号调理与现场采集单元、信号传输单元、监控计算机4部分组成。

模拟井筒与测试短接,选择一定尺寸的不锈钢管模拟井筒,将图1所示的推靠式旋转导向工具置于模拟井筒中,模拟井筒上、下两端固定。导向工具旋转过程中,导向翼肋张开拍打模拟井筒内壁,使模拟井筒外壁产生变形。通过均匀贴在模拟井筒外壁的32组应变片,测量沿钻铤一周的模拟井筒外壁的导向翼肋拍打所产生的应变分布规律,然后分析并计算导向翼肋拍打过程中实际产生的推靠位置和推靠力。

2 导向翼肋作用下模拟井筒应变分析

模拟井筒在测试过程中受到多种载荷(轴向拉力和压力、扭矩、弯曲力矩、离心力及导向翼肋推靠力等)作用时会产生轴向和环向应变,同时由于温度的变化也会使模拟井筒产生应变。下面主要分析测量短接受到Z方向的轴向载荷(包括重力)、导向翼肋推靠力及温度等变化,对模拟井筒产生的应力与应变。

2.1 轴向载荷应力与应变分析

模拟井筒受到的轴向载荷主要有由自重产生的拉力、由钻井液产生的浮力和因井口加钻压而产生的压力。当模拟井筒受到轴向载荷作用时,模拟井筒的轴向和环向各点受到相同的应力作用,所以具有相同的应变。

2.2 温度变化产生的应变分析

当温度变化时,模拟井筒受到围绕Z方向的一对扭矩Ω作用时,模拟井筒的轴向和环向也具有相同的应变。

2.3 导向翼肋推靠应力与应变分析

当模拟井筒某一位置受到导向翼肋推靠力作用时,模拟井筒的轴向和环向不同位置将产生不同的应变,应变分布与导向翼肋推靠力的大小和位置有关。

综上所述,当模拟井筒受到轴向载荷(包括重力)、导向翼肋推靠力及温度变化等作用时,模拟井筒将产生一定的应变。但是,轴向载荷(包括重力)及温度变化等对模拟井筒的轴向和环向具有相同的应变,所以轴向载荷(包括重力)及温度变化等作用产生的应变可以看作“共模信号”,可以通过应变片的“半桥”或“全桥”信号调理电路予以消除。而只有导向翼肋推靠力会使模拟井筒的轴向和环向不同位置产生不同的应变,且应变分布与导向翼肋推靠力的大小和位置有关,所以可以通过在模拟井筒的轴向和环向不同位置粘贴相应的应变片来测量应变分布,从而确定导向翼肋推靠力的大小和位置。

3 导向翼肋作用下模拟井筒的有限元分析

ANSYS软件是集结构、流体、电场、磁场及声场分析于一体的大型通用有限元分析软件,可以对复杂情况下的应力载荷作用下进行分析[5],通过ANSYS有限元仿真软件模拟井筒的某一位置受到不同大小的导向翼肋推靠力作用时,导向翼肋推靠力的大小、位置与模拟井筒轴向、环向应变分布之间关系,为应变传感器的布局及推靠力大小/位置计算等提供依据。

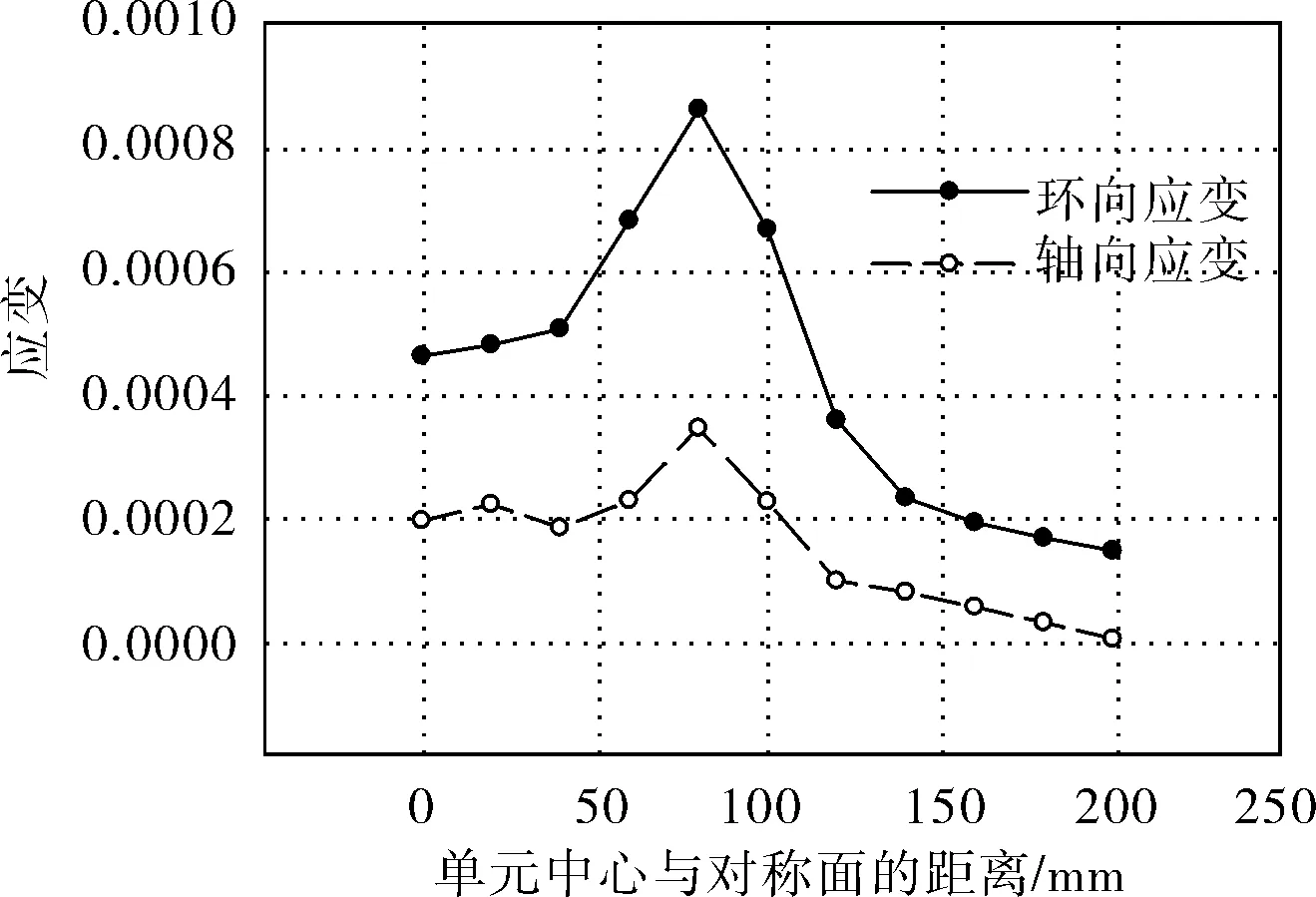

对于沿环向分布的各点和沿轴向分布的各点(图2、3),当受到导向翼肋推靠力作用后,各点将同时产生环向应变和轴向应变,它们的变化分布规律分别如图4、5所示。

图2 沿环向分布的单元位置

图3 沿轴向分布的单元位置

图4 沿环向各点应变的分布规律

图5 沿轴向各点应变的分布规律

综合沿环向分布和轴向分布的各点,在受到导向翼肋推靠力作用后,产生环向应变和轴向应变变化分布规律,可以得出以下结论:

a. 最大应变均出现在接触线上,环向应变值或轴向应变值最大的位置即为导向翼肋推靠位置。而且,在同样的导向翼肋推靠力作用下,沿环向各点的环向应变比轴向应变灵敏度高。所以,可以通过沿环向不同位置环向粘贴相应的应变片,来测量沿环向不同位置的应变,最大应变的位置即为导向翼肋所作用的位置。

b. 对于轴向分布的各点,最大应变点出现在导向翼肋上、下两端的作用区域,距离越远应变越小,当距离导向翼肋上、下两端的距离大于100mm时应变已很小,可以忽略。所以,轴向的应变测量最佳位置为距导向翼肋上、下两端小于100mm作用区域。

c. 应变大小与导向翼肋所作用推靠力基本呈线性关系,因此可以通过应变片测量某点(应变最大点)应变的大小,可以相对准确地推算导向翼肋所作用推靠力的大小。

这些结论是应变传感器布局和导向翼肋推靠力的大小/位置计算的依据。

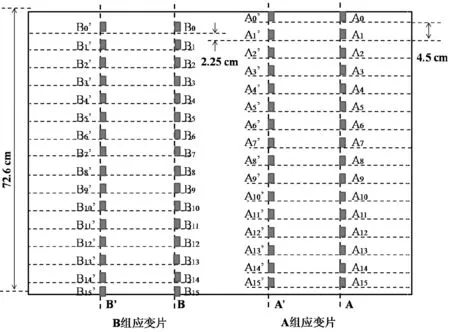

4 模拟井筒应变传感器的优化布局

应变片选用KFG-2-1K-D16-11 N1M2,灵敏系数2.13±1.0%,标称电阻1000±3.5Ω,温度范围-196~+150℃,应变栅长度2mm,引出线长度1m,外型尺寸7.2mm×4.5mm。其中,应变栅长度和外型尺寸都选择得较小,原因是:可以在模拟井筒的环向(周长方向)布置更多的应变片,从而保证能在所在位置获得更高的测量分辨率。

下面根据有限元仿真分析得到的结论,来优化模拟井筒应变传感器的布局。

4.1 应变片粘贴方向的确定

通过有限元仿真分析得到的结论:对于环向分布和轴向分布的各点,在受到导向翼肋推靠力作用后,环向应变比轴向应变灵敏度高约两倍。所以应变片应测量环向应变,应变栅的敏感方向应与环向应变一致,即应变栅的敏感方向为环向(垂直于轴向),如图6所示。

图6 应变片的粘贴方向

4.2 模拟井筒轴向的应变片布局

由有限元仿真分析得到结论:轴向各点应变最大为导向翼肋上、下两端的作用区域。当距离导向翼肋上、下两端大于100mm时应变已很小,可以忽略。对应地,模拟井筒应变片的轴向布局如图10所示,轴向的应变测量分别选择导向翼肋上、下两端的A′和B这两个位置,因为这两个位置应变最大,所以在A′和B位置的应变片,可以用来测量由于导向翼肋推靠力的作用而引起的A′和B相应位置的模拟井筒的应变变化,从而推算导向翼肋推靠力的位置和大小。

而A和B′与A′和B的距离分别为120mm(大于100mm),所以在A和B′位置的应变片几乎不受导向翼肋推靠力的影响,即导向翼肋推靠力的作用不会引起A和B′位置应变片的应变。而轴向载荷(包括重力)及温度变化等对模拟井筒的的各位置具有相同的应变,即在A和B′与A′和B位置的应变片都将受到相同的环向应变。所以轴向载荷(包括重力)及温度变化等作用产生的应变可以看做是共模信号,可以通过应变片的“半桥”或“全桥”信号调理电路来消除由于重力、温度及扭矩等共模信号对测量结果的影响。这里,A和B′主要用于消除这些共模信号。

4.3 模拟井筒环向的应变片布局

由有限元仿真分析得到结论:对于环向分布的各点,当受到导向翼肋推靠力作用后,在导向翼肋与管壁接触线处的环向应变最大,都为拉应变,然后沿圆周逐渐减小至压应变,再逐渐增大至拉应变状态,但是最后一点的应变值(导向翼肋推靠位置轴对称的位置)比接触线处的拉应变小得多。所以,只要在环向不同位置均匀粘贴相应的应变片,用来测量环向不同位置的应变,最大应变的位置即为导向翼肋所作用的位置(径向角度)。

为了保证位置测量的分辨率和应变片安装的便捷,应变片采用以下方式布局:模拟井筒外壁的周长为72.6cm,将周长进行32等分,每两等分分别粘贴一片应变片A组(A′用于测量,A用于补偿消除共模信号)和B组(B用于测量,B′用于补偿消除共模信号)应变片,A组和B组应变片的位置交错,以增加应变测量的分辨率,相当于在环向均与地布置32个应变测点。将被测点用铅笔画好十字交叉线以便定位,应变片在周向展开的模拟井筒壁的定位如图7所示。

图7 应变片在展开的模拟井筒壁的布局

由有限元仿真分析得到结论:模拟井筒某位置的应变大小与导向翼肋所作用的推靠力基本呈线性关系,因此可以通过应变片测量某位置(应变最大点)应变的大小,可以相对准确地推算导向翼肋所作用的推靠力。

5 计算机测控系统

计算机测控系统是整个测试装置的神经中枢,是试验工作得以开展的前提条件和实现试验自动化一体操作的核心平台,主要完成以下工作:

a. 测试过程自动化。通过友好的人机交互,按照预定的测试要求控制整个测试过程,操作员能够通过监控软件的各个显示界面,动态监控试验过程中的一切可能信息,及时了解测试过程的进展情况,保证测试过程自动、平稳而又有序地进行。

b. 信号采集。32组应变片的应变信号的实时采集与监控。

c. 数据处理。对采集得到的32组应变片的应变信号进行滤波、信号对比、计算,得到导向翼肋推靠力的位置和大小,并输出测试报告。

计算机测控系统采用美国NI公司的虚拟仪器技术[6,7],主要由两部分构成:底层硬件选用CompactDAQ以太网模块化硬件平台与模块;上层软件选用LabVIEW中文版图形化软件开发平台。

5.1 硬件

计算机测控系统的硬件选用CompactDAQ以太网模块化硬件平台及模块,主要由应变信号测量单元、信号调理与现场采集单元、信号传输单元和监控计算机4部分组成。

应变信号测量单元通过模拟井筒不同位置粘贴的应变片,将相应位置的应变变化装换成应变片电阻的变化,应变信号测量单元由模拟井筒外壁粘贴的32对应变片和相应的引线端子排组成。

信号调理与现场采集单元将测试短接的32路应变片所产生的应变电阻信号,通过8个应变片专用模块NI9237(每个4路,采用半桥连接)进行信号调理并放大,进行24位高精度A/D转换成数字信号,最后通过以太网机箱cDAQ-9188将这些数据传输到监控计算机,各部分统一安装在一制柜中,安装于测试短接附近。

信号传输单元是各部分信号联系的枢纽,用于各部分之间信号传输,其中测试短接与信号调理及现场采集单元之间的距离较近(1~2m),但传输的是微弱信号,易受外界电磁干扰,因此采用屏蔽电缆,信号调理及现场采集单元与监控计算机之间需要实时传输32路信号,具有距离较远(约100m)且数据量大的特点,所以采用一根以太网连接传输信号。

监控计算机是整个测试装置的神经中枢,用于监控整个测试进程,并提供友好的人机交互界面和强大的数据分析处理/储存能力。经由以太网接收信号调理与现场采集单元传送过来的32路信号,通过导向翼肋拍打所产生的应变分布来分析、计算导向翼肋拍打过程中实际产生的推靠位置和推靠力大小。

5.2 软件

软件开发采用模块化设计,在系统监控、过程操作及系统组态等方面提供了很好的人机界面,使用Excel电子表格管理试验数据。

计算机测控系统的软件的主要功能包括:

a. 试验过程自动化,友好的人机界面。自动控制整个试验进程,提供友好的人机界面,在监控画面上能动态显示试验过程中的一切可能的信息。软件主界面和测试界面如图8、9所示。

b. 自动测量。实现模拟井筒0~360°范围内32路应力与应变的自动精确测量,实时动态显示并保存数据。

c. 数据处理。通过0~360°范围内32路应变的自动测量结果,进行滤波、信号对比和计算,得到导向翼肋推靠力的位置和大小,并输出测试报告。

图8 主界面

图9 测试界面

6 结束语

笔者介绍了一套具有自主知识产权的推靠式旋转导向钻井工具导向能力测试系统,专门用于测试推靠式旋转导向工具的导向能力,为推靠式旋转导向钻井系统提供一套导向能力测试设备与测试方法,在不同转速及井底粘滑等条件下,测量导向机构工作过程中产生的推靠力大小与推靠位置,为导向机构控制系统的设计、控制算法的改进及机械与传动机构的优化等工作提供强有力的技术保障。经一年多的试验运行,各项指标均达到了设计要求,为设计、制造和推广国产化的推靠式旋转导向钻井工具提供了可靠的保证。