中储式制粉系统锅炉煤种适应性研究与应用

张 锐 潘 博 成伟山

(1.吉林省电力科学研究院有限公司,长春 130000;2.东北电力大学自动化工程学院,吉林 吉林 132012)

吉林省范围内设计煤种为烟煤的锅炉较多,煤炭热值利用率低于20%,部分煤炭被浪费[1],加之国内煤炭市场变化,近年来较难采购到符合设计要求的烟煤,故用更经济、更易于开采、储量大的褐煤代替,由于褐煤与设计烟煤煤质特性差距很大,直接燃用褐煤的烟煤锅炉会导致制粉系统干燥出力不足及炉膛结焦等一系列问题,同时对环境也会造成严重污染。为此,需对拟燃用褐煤的原烟煤中储式制粉系统进行适应性改造,以达到安全燃用非设计煤种褐煤的目的。目前,以烟煤为燃料的锅炉全烧褐煤的研究在全国仅处于起步阶段,国内有相关科研单位进行了烟煤锅炉掺烧30%褐煤的技术研究[2~4],但烟煤锅炉100%全烧高水份褐煤且达到额定参数的研究项目,目前没有先例,也没有相关的项目应用。因而如何对现有中储式制粉系统烟煤锅炉进行适应性改造对电力事业和国家经济的发展都有非常重要的现实意义。

笔者通过研发新型混煤干燥装置和冷、热炉烟系统,解决了中储式制粉系统在安全前提下磨制褐煤的问题,并有效控制制粉系统温度和烟气成分,达到了炉内安全燃烧的目的,从而使褐煤在烟煤锅炉中能够稳定燃烧,该试验成果在锅炉改造领域内具有领先水平和重要的现实意义。

1 设备概况①

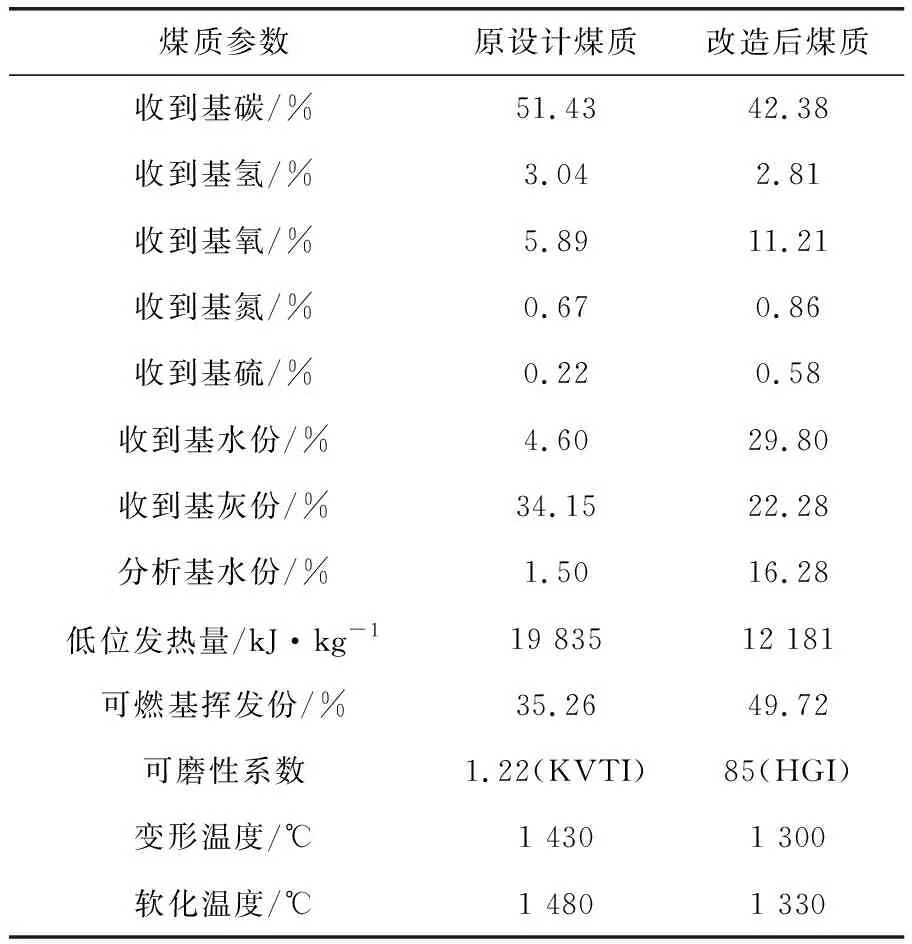

某厂锅炉为哈尔滨锅炉厂有限责任公司设计生产的HG-670/13.7-YM9型超高压、单炉膛、平衡通风、固态排渣煤粉锅炉。该锅炉配有两台钢球磨煤机中间储仓式制粉系统,燃料干燥方式为热风干燥。燃烧器为双通道式褐煤型燃烧器,采用制粉乏气送粉, 原设计煤种为烟煤,现改烧褐煤。设计煤种与改造后拟燃用煤种特性对比见表1。

表1 煤种特性对比

主要辅机设备有:

a. 钢球磨煤机,MTZ380/830型,铭牌磨煤出力55t/h,全烧褐煤计算出力80t/h;

b. 原排粉机,M5-36-11No25.5D型,设计通风量198 200m3/h,风压11MPa;

c. 粗粉分离器,HG-CBφ4700型;

d. 细粉分离器,HW-GXB-φ4250型;

e. 给煤机,RMSD63埋刮板式。

2 设备技术改造方案

2.1 全烧褐煤技术改造概况

为了全烧褐煤,必须解决制粉系统干燥出力不足、制粉系统防爆与锅炉水冷壁结渣问题。解决制粉系统干燥出力的措施为引入热炉烟方式,引入热炉烟后可以满足制粉系统干燥介质所需初温度的需要,同时保证制粉系统的安全。引入冷炉烟和热风作为温度、系统氧量的辅助调节。采用水平浓淡燃烧技术,引入的冷、热炉烟和褐煤的高水分会使炉膛燃烧温度降低,起到防止锅炉结渣的作用。但由于炉膛辐射吸热量减少,对锅炉省煤器和过热器系统进行了必要的改造。燃烧器改为双通道式褐煤型燃烧器。由于该炉配中储式钢球磨煤机系统,无论从磨煤机大瓦允许温度与通风量均对入磨干燥介质温度有所限制。为了满足这一要求,将给煤机抬高至标高16m,并增设预干燥风、煤混合设施,通过干燥介质与煤的充分接触,使干燥介质进入磨煤机前的温度达到要求并通过降低干燥介质温度使其体积流量减小,降低系统阻力,使制粉通风量满足要求。

2.2 具体改造方案

2.2.1增设冷烟系统

新增加两套冷烟系统,一个与原温风管道连接,通过温风管道将冷炉烟分别送到磨入口与排粉机入口。送至排粉机入口主要作用是停磨期间温风送粉时加入烟气抑制炉膛温度,防止炉膛结渣;送至磨煤机入口主要目的是一旦燃烧挥发份较高且使用水分相对较低的煤种时,防止结渣与制粉系统爆炸。第二个出口引至热炉烟入口,主要目的是降低热炉烟管道的温度。

2.2.2热炉烟改造

新增两套热炉烟系统,从锅炉燃烧器下部抽取900℃左右的烟气,作为制粉系统的干燥介质之一,同时加设保温、热炉烟调整门、密封、打焦孔、法兰以及膨胀节等设施。

2.2.3抬高给煤机标高并增设预混干燥装置

由于锅炉设计燃料为烟煤,给煤机设在10m平台上。而以30%左右水分褐煤为设计燃料的锅炉,给煤机均设在26m高处。如果不进行改造则干燥段太短,一是干燥时间不够,影响磨煤破碎;二是干燥介质体积流量太大,在磨煤机中流速太高阻力太大;三是使磨煤机入口大瓦超温。所以采取了将磨煤机做最大限度抬升的措施,抬高到标高16m。为了弥补干燥段仍不足的问题,在给煤机与磨入口之间增设了预混干燥装置,实现了煤与高温干燥介质充分接触并通过烟气在垂直向上分量作用下逆向与煤接触,加强了外掠式换热强度,增加接触时间。

2.2.4热风管道改造

原有的制粉系统热风道在标高17m左右处分出内径为φ0.8m热风道去热炉烟,而原有的热风道继续下行,与原管路连接。磨煤机入口混合室及热风联络管等不变。

2.2.5制粉系统优化

制粉系统优化措施为保持制粉系统最大出力运行、防止制粉系统爆炸,排粉机入口风门保持全开,控制制粉系统氧量在12%以下。

3 改造效果及分析

3.1 制粉系统

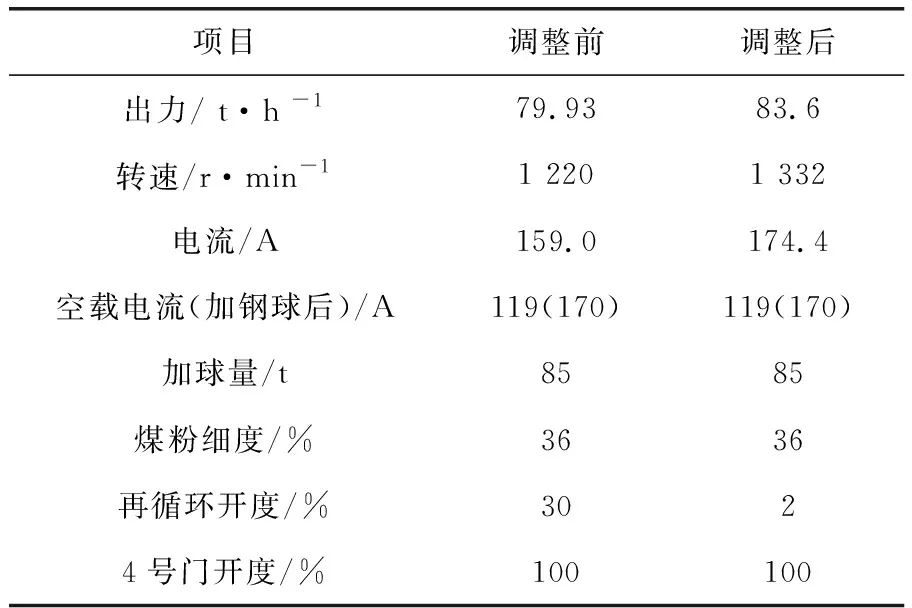

经过优化调整,给煤机出力增加,满足设计要求,且制粉系统得到优化,防爆性能增强。调整后给煤机参数见表2。

表2 调整前、后给煤机参数对比

3.2 锅炉结焦

炉膛火焰检测结果表明,在全烧褐煤过程中,炉温22m部份区域温度为1 239℃和1 262℃。一级减温水开到100%,二级减温水开到40%,略有余度。锅炉带负荷试验期间没有结焦现象,试验结束当天前夜小负荷时存在少量掉焦现象。基本可以保证全烧褐煤,水冷壁不发生结焦。

3.3 锅炉效率

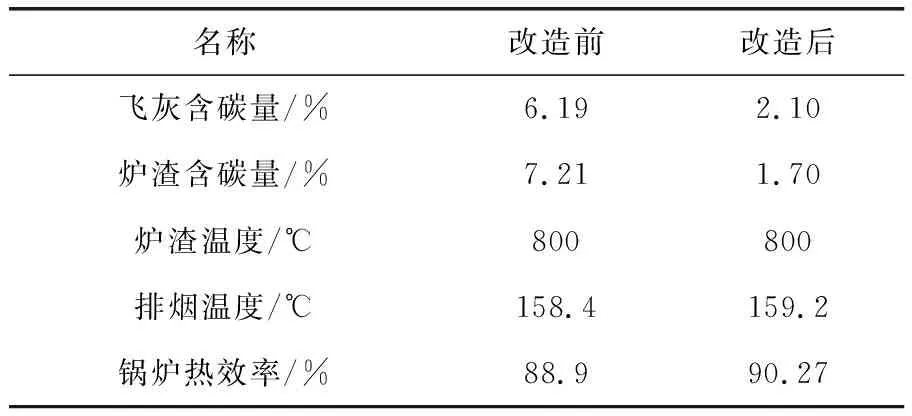

改造前锅炉燃料的特性接近烟煤与褐煤的混煤,燃尽度极差,在偏大氧量运行时,灰渣含碳量很高。改全烧褐煤后,氧量和灰渣含碳量可以同时控制在较低水平,锅炉效率(绝对值)提高了1.37%。改造前、后锅炉热效率测试结果见表3。

表3 反平衡热效率试验的主要数据

3.4 减排

改造后锅炉由于引入惰性气体(冷、热炉烟技术)和褐煤的高水份会使锅炉炉膛的温度降低,经测试炉膛温度稳定在1 100~1 340℃之间,低于改造前炉膛温度,从而防止锅炉结焦,也降低了NOx的排放量。改烧褐煤后锅炉出口NOx的排放范围在250~350mg/m3,大大小于改造前的700mg/m3。

4 结束语

原燃用烟煤的中储式制粉系统锅炉经过适应性改造后,机组满负荷运行时可以实现全烧褐煤,并可同时兼顾锅炉的经济性、环保性和安全性,锅炉效率提高1.37%,NOx排放量由700mg/m3降低到350mg/m3,且有效防止了锅炉水冷壁结渣及制粉系统干燥出力不足等问题。运行实践表明,各项参数均达到预期值,改造后锅炉运行性能优越,该改造非常成功,其改造经验可为同类型锅炉改造借鉴。