大功率激光熔化镍基高温合金成形实验研究

刘锦辉, 刘邦涛, 魏青松, 肖胜兵, 谢文娟

(1.黑龙江科技大学 机械工程学院,哈尔滨150022;2.华中科技大学 材料成形与模具技术国家重点实验室,武汉430074)

0 引 言

选择性激光熔化(selective laser melting,SLM)成形技术是一种基于激光成形的增材制造技术。通过计算机建立的CAD 模型,可加工复杂几何形状工件,突破了传统模具制造的束缚,提供了一种不需要特定模具而完全自由的新设计方法[1-2]。SLM 成形技术基于分层-叠加制造的思想,可以加工传统常规加工方法难以加工的任何复杂形状的金属零部件,利用高能量激光束将金属粉末逐层熔化并成形为目标金属零件,与传统的金属成形方法(高速切削、粉末压制、铸造、压力加工)相比具有独特优势[3-6]。

镍基高温合金IN718 是一种含有大量铁、铌、钼,少量铝、钛的沉积硬化型镍铬合金,具有良好的高温蠕变强度、抗疲劳、抗氧化和抗热腐蚀性能。由于其出色的机械性能,可用于制造需要在高温、高强度环境中工作的零部件,如燃气轮机中的定子、涡轮叶片、涡轮盘等,广泛应用于航空航天、石油化工以及核工业等高要求行业[7-10]。由于IN718 材料卓越的机械性能,在室温下通过传统常规加工方法加工十分困难,加工量极低且刀具磨损严重[11-12]。IN718 的航空零部件通常具有十分复杂的结构或悬臂结构,工件自身加工难度大,通过单一传统加工方法无法实现复杂结构的加工,而混合加工方法加工周期较长,生产效率极低且原材料浪费严重,得到的零件成本较高且具有较高的废品率[13-14]。基于SLM 成形制造的优点,针对传统制造加工方法存在的问题,笔者采用实验研究的方法,对镍基高温合金进行SLM 成形加工实验,分析工艺参数对成形零件的表面质量及致密度的影响。

1 实验材料与设备

实验材料为美国CARPENTER 公司生产制造的气雾化镍基高温合金IN718 牌号粉末,粉末形貌如图1所示。材料化学成分如表1 所示。粉末粒度为10~38 μm,颗粒形状基本为球形,并且具有良好的流动性。IN718 合金密度为ρ =8.24 g/cm3,融化温度范围为1 260~1 320 ℃,IN718 具有高的抗热腐蚀性,疲劳强度,耐磨损性和良好的焊接特性。实验前对IN718 粉末进行烘干处理,防止成形氧化以保证成形质量。试样的致密度是通过阿基米德原理测定的。表面形貌特征则是利用FEI 公司的Quanta 200 扫描电子显微镜观察的。实验选用的生长基板材质为45#钢,为确保成形制件的熔化不受基板加工时残留油污的影响,用无水乙醇(w >96%)对基板表面进行预处理清洗。

图1 IN718 粉末颗粒电镜照片Fig.1 SEM picture of IN718 powder particles

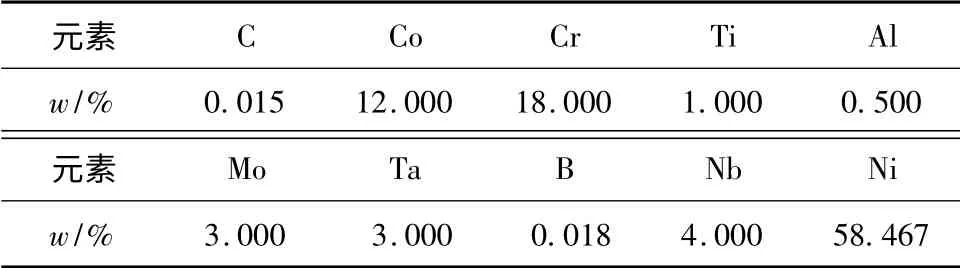

表1 IN718 化学成分Table 1 IN718 chemical composition

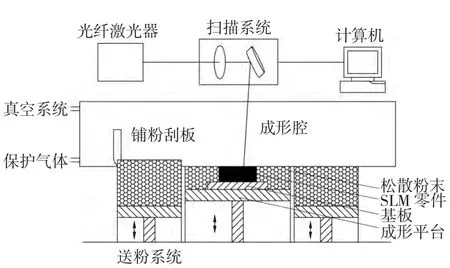

该实验研究采用DYLM -200 金属粉末熔化成形机,该系统主要包括IPG YLR -500 连续波光纤激光器、自动送粉系统、成形工作面以及控制生产工艺的计算机。其中IPG YLR -500 连续波光纤激光器的λ 射线波长1.06~1.10 nm,最大输出功率500 W,光斑直径70 μm 左右。计算机内置工艺软件和成形软件,用于对3D 实体进行切片处理和设置激光的运动轨迹选择性地熔化金属粉末,以及对外部硬件(送粉缸、铺粉刮板、工作台)运动的控制。SLM 成形系统如图2 所示。

图2 SLM 成形系统Fig.2 SLM system

2 实验过程

首先,利用铺粉刮板对实验工作台调平处理,保证工作台平面与基板铺粉平面的间隔尽可能最小。SLM 系统配有真空系统,在成形前对成形腔进行抽真空处理,再通入高纯氩气进行保护,达到标准气压并保证成形腔中的氧含量低于4 ×10-5,以保证SLM 过程中的成形质量。在SLM 成形过程中,系统每完成当前层切片的扫描后,成形平台相对于成形平面下降一个切片高度,同时储粉缸会相应的上升n 个切片高度(n 为送粉系数),铺粉刮板将一个切片厚度的粉末覆盖到前一层扫描区域,激光系统进行下一次扫描,高能激光束将这层金属粉末熔化与前一层凝固部分相结合。重复上述过程,通过逐层堆积的方法获得所需形状的完整部件。

通过三维软件建立CAD 模型,保存为STL 文件。基于一系列的预备实验,激光功率P 预先设置为250、300、350 和400 W,扫描速度v 设置为1 600、1 800、2 000 和2 300 mm/s,1~4 号试样采用扫描间距0.08 mm,5~8 号试样采用扫描间距0.10 mm。这一系列参数的选用均根据[15]

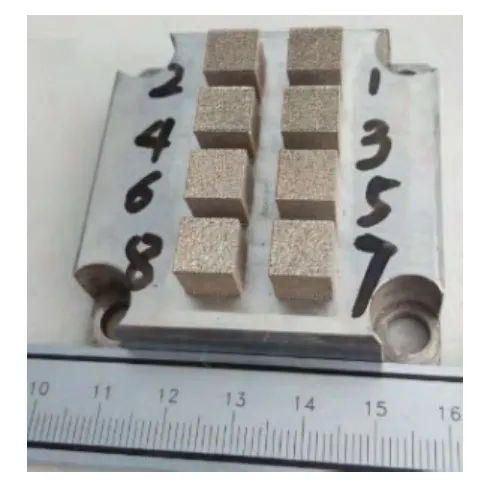

式(1)用来评价输入功率对每个单位长度上粉层的影响。8 mm ×8 mm ×8 mm 的SLM 成形立方体试样如图3 所示。

图3 SLM 成形试样Fig.3 SLM parts

3 结果与讨论

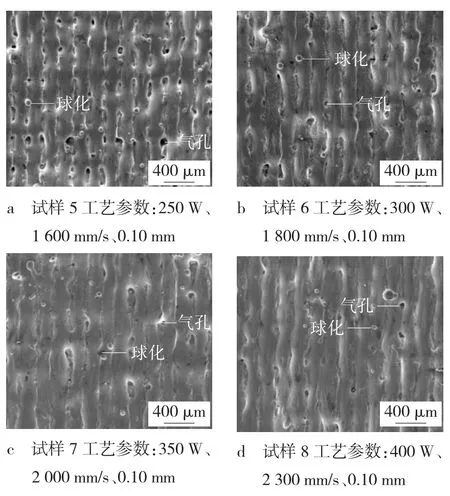

图3 试样5~8 的IN718 零件的表面形貌,如图4 所示。由于使用不同的线性激光能量密度,零件的表面质量有着明显地变化。在相对较低的激光能量密度下,观察到扫描缺点是不连续,有大尺寸的球体被激光工艺表面上的开口气孔所包围(图4a)。在这种情况下,横截面上不规则细孔的积累阻碍了致密化。通过增加激光功率来提高激光能量密度的应用,尽管基本的球体残余缩孔依然存在,但扫描轨迹却变得连续起来了。同时引起了横截面上气孔的分散和减少(图4b)。当激光功率继续上升到350 W 时,球化现象减轻同时致密化合成率提高,成形表面相对光滑,表面只含有少量的剩余散落金属小球(图4c)。激光功率达到400 W 时,由于激光扫描速度提高到了2 300 mm/s,激光线能量密度相近,表面成形质量与图4c 基本相似(图4d)。

图4 不同激光工艺参数下IN718 试样的表面形貌Fig.4 Surface morphology of IN718 specimens under different laser parameters

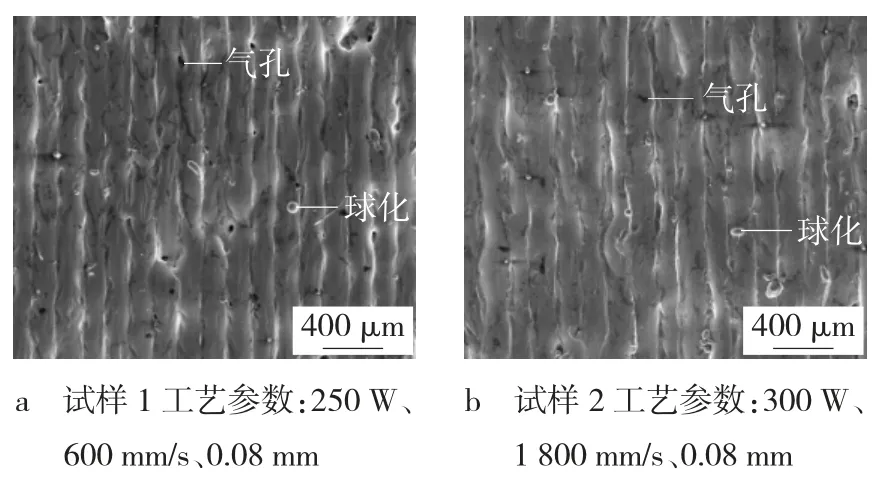

光滑而又稠密的平面的获得是成形工艺过程中激光功率和扫描速度协调作用的结果。在相对较高的扫描速度下,激光束在熔池表面的驻留时间较短,从而削弱了熔池的有效温度,合金液体较高动态黏滞度的获得是由于熔池中较低温度作用的结果。在高扫描速度下,高动态黏滞度阻碍了合金液体的顺利铺开,反过来引起了开口气孔的形成(图4a)和有限的致密度。同样地,和SLM 工艺相关联的球化影响是不良表面光洁度和相应致密度的原因。扫描轨迹的不连续性将会紧接着发生(图4a)。因此可以得出结论:球化现象会严重影响SLM 工艺的IN718零件的表面完整性和致密化。随着激光能量密度的增加,由于动态黏滞度的变弱和球化现象的减少使得致密度逐步提高(图4b)。因此,适当激光能量密度输入时,会得到拥有较光滑表面形貌(图4c 和4d)。试样1 和2 的表面形貌如图5 所示。

图5 SIM 成形IN718 试样的表面形貌Fig.5 Surface morphology of IN718 specimens formed by SLM

所采用的激光功率与扫描速度同试样5 和6 一致,扫描间距由0.10 mm 缩小到0.08 mm。其表面形貌产生了明显的差异,气孔明显的减少使得表面成形质量和零件的致密度都得到了提高。SLM 成形工艺直接影响着零件的加工质量,较好的表面成形质量和零件的致密度需要激光功率、扫描速度以及扫描间距协同作用。

4 结束语

针对SLM 成形工艺对IN718 的成形表面形貌和致密度的影响展开了研究。激光的工艺参数对零件的成形表面形貌及致密度有很大的影响。适当地增加激光线能量密度(激光功率和扫描速度协同作用)可以有效的提高试样的成形表面质量及其致密度;适当的缩小扫描间距可以减小孔隙缺陷的产生,且增强致密度。因此,合理优化的SLM 工艺参数,可以使IN718 零件具备复杂的结构和优异的性能。不过,球化现象会严重影响SLM 成形的IN718 零件表面的完整性和致密化。因此,下一步将针对影响零件表面质量和致密度的问题进行深入研究。

[1]SANTO E C,SHIOMI M,OSAKADA K,et al.Rapid manufacturing of metal components by laser forming[J].International Journal of Machine Tools and Manufacture,2006,46 (12):1459 -1468.

[2]VILARO T,COLIN C,BARTOUT J D,et al.Microstructural and mechanical approaches of the selective laser melting process applied to a nickel-base superalloy[J].Materials Science and Engineering:A,2012,53(4):446 -451.

[3]王会阳,安云岐,李承宇,等.镍基高温合金材料的研究进展[J].材料导报:纳米与新材料专辑,2011,25(2):482-486.

[4]赵 灿,张 佳,刘锦辉.选择性激光熔化316L 不锈钢粉成形优化工艺[J].黑龙江科技学院学报,2013,23(1):47-50.

[5]史玉升,章文献.316 不锈钢粉末的选择性激光熔化快速成型工艺研究[J].电加工与模具,2010,28(2):107 -111.

[6]YADROITSEV I,BERTRAND P,LAGET B,et al.Application of laser assisted technologies for fabrication of functionally graded coatings and objects for the International Thermonuclear Experimental reactor components[J].Journal of Nuclear Materials,2007,362(2):189 -196.

[7]WANG Z,GUAN K,GAO M,et al.The microstructure and mechanical properties of deposited-IN718 by selective laser melting[J].Journal of Alloys and Compounds,2012,513(7):518 -523.

[8]WANG F.Mechanical property study on rapid additive layer manufacture Hastelloy X alloy by selective laser melting technology[J].The International Journal of Advanced Manufacturing Technology,2012,8(5/8):545 -551

[9]张 佳,刘锦辉,刘邦涛,等.选择性激光熔化高温合金粉末成形工艺[J].黑龙江科技学院学报,2013,23(5):432 -435.

[10]付立定.不锈钢粉末选择性激光熔化直接制造金属零件研究[D].武汉:华中科技大学,2008.

[11]SONG B,DONG S,CODDET P,et al.Fabrication of NiCr alloy parts by selective laser melting:columnar microstructure and anisotropic mechanical behavior[J].Materials & Design,2014,53(1):1 -7.

[12]MUMTAZ K.ERASENTHIRAN A,HOPKINSON P,et al.High density selective laser melting of Waspaloy[J].Journal of Materials Processing Technology,2008,195(1):77 -87.

[13]陈光霞.SLM 激光快速成型金属零件的组织及力学性能分析[J].机械制造技术,2010,37(5):63 -66.

[14]KANAG P,BRENNE F,NIENDORF T,et al.Inconel 939 processed by selective laser melting:Effect of microstructure and temperature on the mechanical properties under static and cyclic loading[J].Materials Science and Engineering:A,2013,588(6):188 -195.

[15]BADROSSAMAY M,CHILDS T H.Further studies in selective laser melting of stainless and tool steel powders[J].International Journal of Machine Tools & Manufacture,2007,47(5):779 -784.