定位误差分析和计算的不同表述之我见

曹 晖

(湖北三峡职业技术学院,湖北宜昌 443000)

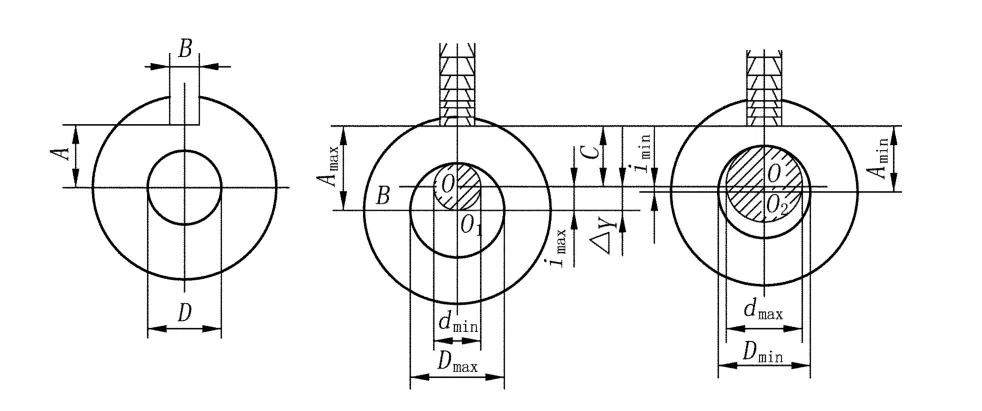

目前各类《机床夹具设计》的教材中,定位误差的分析都分为两大类,一类是基准位移误差,一类是基准不重合误差;其中基准不重合误差在各种教材中表述都一致,定义和计算方法都一样,但是对基准位移误差的阐述却分为两大派,一派的观点是:基准位移误差是定位基准相对于定位元件的位置最大变动量,其大小为定位基准的最大变动范围;另一派的观点是:基准位移误差是由于定位副的制造误差或定位副配合间所导致的定位基准在加工尺寸方向上最大位置变动量,基准位移误差的大小定义为定位基准相对于限位基准的最大偏移量。最大变动量和最大偏移量的表述是有所区别的,对于批量零件加工来说,前者表述的是最大变动范围,是最大偏移量与最小偏移量之差。它不能包含零件定位基准相对于限位基准位移误差的全部,忽视了最小偏移量引起的基准位移误差。后者表述的最大偏移量包含了最小偏移量引起的基准位移误差。在进行基准位移误差计算时,两种定义会出现不同的计算公式和计算结果。图1是零件加工时,以孔定位,位移误差的示意图。

1 定位误差分析公式

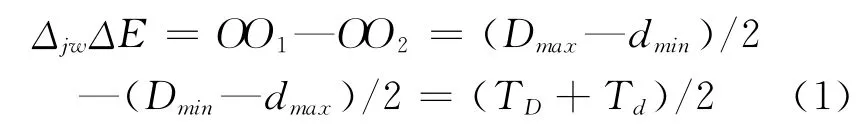

从基准位移误差的大小为定位基准的最大变动范围的定义中导出的公式是:

图1 基准位移误差

式中 Amax——最大工序尺寸;

Amin——最小工序尺寸。

当心轴与定位孔固定单边接触(如图1),基准位移误差的公式是:

当心轴与定位孔固定单边接触时,从基准位移误差的大小为定位基准相对于限位基准的最大偏移量定义中导出的公式是:

式中 TD—工件孔的公差;

Td—定位心轴的公差;

Xmax—工件孔与心轴配合的最大间隙;

Xmin—工件孔与心轴配合的最小间隙。

当心轴与定位孔任意边接触时:

下面以二个加工实例,分别利用公式(1)、(2)计算其基准位移误差。

2 实例分析

2.1 实例1分析

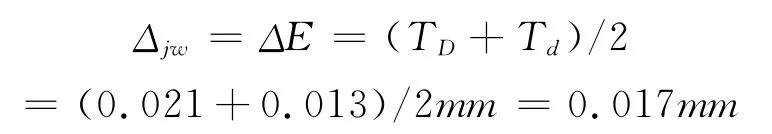

例1有一批如图2所示的工件,外圆,)mm内孔和两端面均已加工合格,并保证外圆对内孔的同轴度误差在T(e)=φ0.015mm范围内。今按图示的定位方案,用心轴定位,在立式铣床上用顶尖顶住心轴铣的槽子。除槽宽要求外,还应保证下列要求:槽的轴向位置尺寸;槽底位置尺寸H1=;槽子两侧面对φ50外圆轴线的对称度公差T(c)=0.25。

试分析计算定位误差,判断定位方案的合理性。

图2 心轴定位内孔铣键槽定位误差的计算

解:(1)槽的轴向位置尺寸L1的定位误差。

定位基准与设计基准重合Δjb=ΔB=0

定位基准与对刀基准重合Δjw=ΔB=0所以Δdw=Δjb+Δjw=0

(2)槽底位置尺寸H1的定位误差。

槽底的设计基准是外圆的下母线,定位基准是内孔的轴线,不重合

定位基准是内孔的轴线,对刀基准是心轴的轴线,两者有位置变动量

如果按照公式(1)计算:

如果按照公式(2)计算:

所以槽底位置尺寸H1的定位误差如果按照公式(1)来计算的话

如果按照公式(2)来计算的话:

但是按照第二种公式计算的定位误差明显要大一些,对夹具的设计和制造要求也更严格。

(3)槽子两侧面对外圆轴线的对称度的定位误差。

设计基准是外圆轴线,定位基准是内孔轴线,两者不重合,有同轴度误差

定位基准是内孔的轴线,对刀基准是心轴的轴线,两者有位置变动量

所以槽子两侧面对外圆轴线的对称度的定位误差为

该定位方案能满足槽子加工的精度要求,定位方案是合理的。

2.2 实例2分析

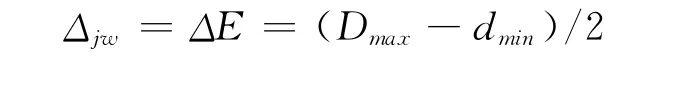

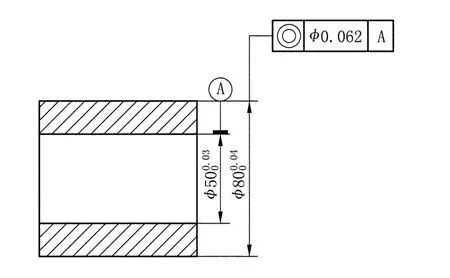

例2如图3,一批工件外圆直径为80+0.04,内孔直径为50+0.03,定位心轴直径为,在车床上车削外圆,要求外圆相对于内孔的同轴度误差不超过φ0.062mm。

应用公式(1)计算,工件定位基准的最大变动量为:

应用公式(2)计算,工件定位基准的最大偏移量为:

图3 套类零件

3 定位误差分析

以上计算,公式(1)计算结果Δjw=0.03mm,由基准位移误差影响工件同轴度误差≤φ0.06mm,在允许范围内,是可以加工的。而公式(2)计算结果Δjw=0.035mm,由基准位移误差影响工件同轴度误差≤φ0.07mm,超过了工件同轴度误差范围,从理论上讲部分零件加工后将出现工件同轴度超差。这就说明以上两个公式中,必有一个公式有缺陷,而这个缺陷是由于定位误差定义的局限性造成的。事实上,该定位心轴肯定会引起这批工件中的一部分工件同轴度超差的。公式(2)计算工件定位基准的最大偏移量(基准位移误差Δjw)是正确的。

那么公式(1)的错误在哪里呢?公式(1)对基准位移误差ΔY的大小定义为定位基准与限位基准不重合造成工序尺寸的最大变动量。其中忽视了工件孔与定位心轴配合的最小间隙量对基准位移的影响。当图1中imin=0(或Xmin=0)时,虽然公式(1)的定义有误,其计算结果与公式(2)相等。但是,在大批量零件的机械加工过程中,采用心轴限位,在满足加工要求的前提下,心轴与工件孔的配合通常采用间隙配合(即Xmin≠0)来提高生产率。因此,基准位移误差的大小必须定义为定位基准相对于限位基准的最大偏移量。

或者在加工中调整刀具和心轴的距离时,增加一最小间隙Xmin,由于最小间隙Xmin是一个常量,这个数值可以在调整刀具预先加以考虑,则使Xmin的影响消除掉。因此在计算基准位移误差时可不计Xmin的影响,这时可以应用公式(1)来计算。

建议在夹具定位误差分析的教学中,讲解基准位移误差Δjw的计算时应用公式(2)及其相关定义。或者说明加工中调整刀具和心轴的距离时,增加一最小间隙Xmin,这样更容易让人理解,也符合实际加工情况,可以设计出精度更高的夹具,对提高生产率,提高加工精度有很大帮助。

1 徐嘉元,曾家驹.机械制造工艺学[M].北京:机械工业出版社,2010年

2 肖继德,陈宁平.机床夹具设计[M].北京:机械工业出版社,2012年

3 华茂发.数控机床加工工艺[M].北京:机械工业出版社,2013年

4 杨桂府,陈剑鹤.模具制造技术基础[M].北京:清华大学出版社,2007年

5 吴拓.机械制造工程[M].北京:机械工业出版社,2010年

6 韩洪涛.机械加工设备及工装[M].北京:高等教育出版社,2002年