挂板式叉车秤设计原理与应用*

范晓波, 郭文卫

(1.立达(中国)纺织仪器有限公司, 江苏 常州 213125; 2.梅特勒-托利多(常州)测量技术有限公司, 江苏 常州 213125)

挂板式叉车秤设计原理与应用*

范晓波1, 郭文卫2

(1.立达(中国)纺织仪器有限公司, 江苏 常州 213125; 2.梅特勒-托利多(常州)测量技术有限公司, 江苏 常州 213125)

通过力学分析,阐述了挂板式叉车秤的称重实现原理。提出两种类型的角差调节方法,详述了称重标定过程中的步骤和注意事项。最后对该设备运用于物流和仓储行业良好的市场前景进行了展望。

称重;叉车秤;挂板式

0 引 言

叉车是指对成件托盘货物进行装卸、堆垛和短距离运输作业的各种轮式搬运车辆。在转运过程中,常常需要对货物实测净重或毛重。通常做法是将物品用叉车搬运至平台秤或地磅上称重后在转运到指定位置,费时费力,效率低下。目前公开的叉车称重装置,一方面称量精度不高,另一方面在抗冲击能力和稳定性上不理想,且不宜对现有的叉车方便快捷地进行改进[1]。

挂板式机动叉车秤是针对机动叉车专门设计的车载称重系统。该系统结构简单,主要由含有称重传感器的挂板组件,仪表,电缆等组成。

该系统采用挂板称重的独特设计结构,卸去原始叉车的叉齿,将称重挂板组建挂在叉车叉架上,然后将叉齿悬挂在秤体上。该称重系统安装方便,不需要机械或液压改造。安全可靠。系统采用静态方式对装载货物进行称重。称重仪表除显示重量外,还可设置预制点,达到超载报警提示的目的。

该称重系统称重准确、稳定可靠、操作灵活、安装维护方便,广泛应用于物流仓储、港口码头等厂矿企业等的货物转运称重。它提高转运货物重量准确性、有效控制和统计交易量,提高企业的营运能力。

1 挂板式叉车秤结构与组成

挂板式叉车秤外观图见图 1。挂板式机动叉车秤主要由秤体、螺旋电缆、称重仪表三部分组成。其中秤体部分包括具有叉齿挂槽的前框架、后部具有挂钩的后框架以及双拉式称重传感器。称重传感器通过电缆接入接线盒,接线盒输出端与显示仪表连接。所述的前框架和后框架均为框架结构,称重传感器为两只左右对称布置,两只拉式称重传感器的两端分别通过上螺栓和下螺栓竖置安装在前框架和后框架之间,前框架与后框架用六组以上弹性薄片水平连接。

图1 系统配置图

2 受力分析及称重原理

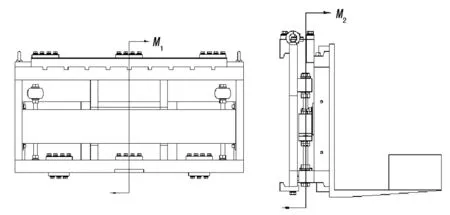

挂板式叉车秤前叉架与后叉架之间采用弹性薄片水平连接。六组弹性薄片的运用可以抵消物体称重时由于货物左右偏载引起的左右方向的力偶M1,如图2所示,还可以抵消货物和叉齿的重力合力产生的对前叉架的前后方向的力偶M2,如图3所示。同时由于采用薄片结构在垂直方向薄片所承受力其数量级远小于传感器受力,使得计量过程得以准确稳定进行。这种结构有效控制了弯矩(除竖直方向外分力)对传感器输出电压的影响[2]。弹性薄片厚度可根据叉车吨位来确定。

图2 左右偏载产生的力偶M1 图3 前后方向的力偶M2

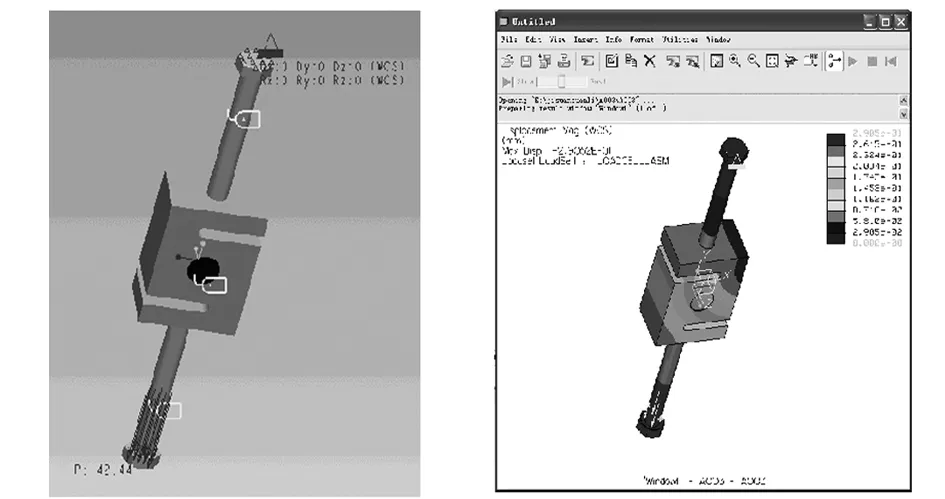

以HCS-3t叉车秤为例,考虑安全域度,左右各安装一只TSH-5t拉式传感器(见图4)。在最大秤量值3 t,按动载为静载2倍系数计算,忽略左右偏载。每只传感器在竖直方向所受拉力为29 400 N。

螺栓采用40Cr,其弹性模量E=206 GPa,泊松比μ=0.28。传感器弹性体材料选用2Cr13, 其弹性模量E=228 GPa,泊松比μ=0.28。其位移变化云图如图5所示。

图4 TSH-5t传感器受力模型 图5 位移变化云图

将上拉杆上部端面设为固定端,对下拉杆下端面施加竖直方向拉力29 400 N,利用PROE的FEA分析模块进行静力学分析,得出在承受最大载荷29 400 N时,垂直方向最大位移0.29 mm。如图6所示。

图6 弹性薄片垂直方向位移变化云图

同样利用FEA分析模块在垂直方向发生最大位移0.29 mm(图中薄片上方边缘深色部分)时,反求得1 mm厚弹性薄片在垂直方向受力为8.25 N。即当传感器承受29 400 N拉力时,六组弹性薄片在竖直方向受力仅为8.25×6=49.5 N,可认为弹性薄片受力与传感器受力为无穷小级,对传感器的力、电压线性关系影响微小,利用该结构实现称重得以实现。

3 角差调节原理

叉车秤角差的产生主要是由于重物在叉齿前后位置的偏差所引起的力矩的变化以及由于叉齿(或门架)左右偏移引起的偏载。这些偏载会对传感器竖直方向上的应变-电压输出规律产生干扰。角差调节主要是为了消除或降低这些因素所产生的干扰,通常采用的方法包括机械结构的力学调节方法,电压调整方法以及仪表内的称重算法。

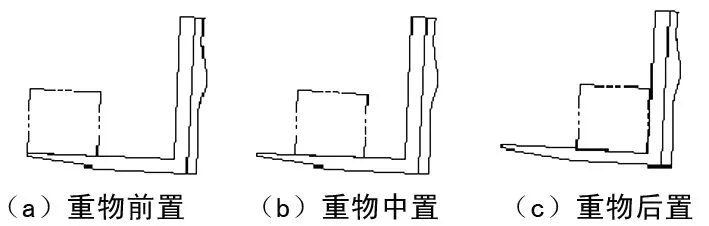

3.1 重物前后位置变化角差调节

重物前后位置偏差如图7所示,将前框架和叉齿视作一个整体。如图8所示,当叉车叉起重物时弹性薄片将发生形变,上薄片拉伸,下薄片压缩。其中上薄片由于拉伸作用,可视为继续保持水平。而下薄片由于压缩作用,将产生类似“Z”状变形。当前框架位置偏低或偏高时,产生变形如图9所示。

由图9可以看出,当前框架位置偏低时,薄片对前框架产生的竖直方向分力F2向下,此时传感器受力FL值偏大,此时可通过在前框架薄片下方添加垫片或在后框架薄片下方减少垫片来消除角差。

反之,当前框架位置偏高时,薄片对前框架产生的竖直方向分力F2向上,此时传感器受力FL值偏小,此时可通过在前框架薄片下方减少垫片或在后框架薄片下方增加垫片来消除角差。

图7 重物前后位置偏差

图8 前框架的受力分析图

图9 薄片形变图

3.2 叉齿(或门架)左右偏移角差调节

由于叉齿(或门架)左右偏移引起左右角差可通过调整接线盒中与各传感器相对应的电位器R的大小来微调。电位器顺时针旋转,输出变大;逆时针旋转,输出变小。如图10所示。

图10 叉齿(或门架)左右偏移

4 系统接线

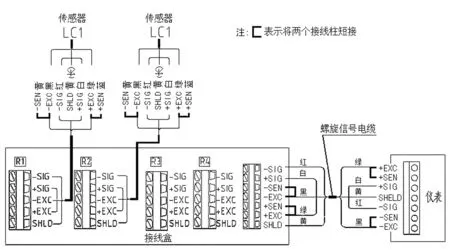

TSH传感器采用六芯线缆外加屏蔽层,在接入接线盒接线柱过程中需将传感器线缆+EXC 正激励与+

SEN 正反馈短接,-EXC 负激励与-SEN 负反馈短接。

表1 信号电缆色标

螺旋电缆采用四芯电缆加屏蔽层,接入仪表端时,同样需将传感器线缆+EXC 正激励与+SEN 正反馈短接,-EXC 负激励与-SEN 负反馈短接。系统接线如图11所示。

图11 系统接线图

5 调试和检定

5.1 称重前准备

系统接线后,先检查秤体限位间隙是否到位,秤体与叉车货叉架间的安装间隙是否通过垫片和螺栓加以消除。检查接线是否松动、 电缆有无损坏,然后给仪表加电预热15 min,观察仪表显示是否正常。秤台无重物时,显示为零;秤台有重物时,应有数字显示。仪表显示正常后再进行称量。

5.2 操作步骤

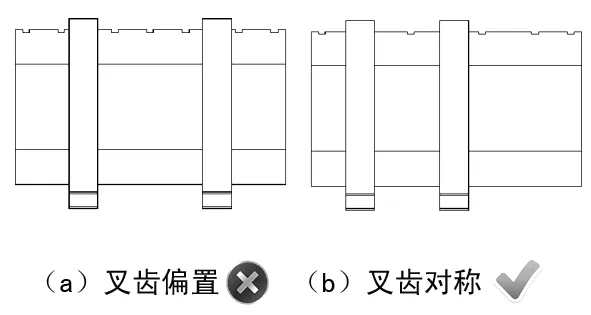

(1) 调整叉齿位置保持左右对称如图12所示。

(2) 叉运货物时,将货物叉至叉齿根部尽量避免货物在叉齿前端。如图13所示。

图12 叉齿左右位置

图13 叉齿前后位置

(3) 叉车开到水平地面,避免在斜坡或地面不平处称重操作。如图14所示。

图14 称重地平状态

(4) 调节叉齿到水平状态,读取仪表读数。货物卸载后,观察仪表读数是否归零,如果没有归零请手工清零,准备下次称重。如图15所示。

图15 叉齿角度位置

5.3 操作中注意事项

(1) 严禁采用单齿进行货物称重,避免正面撞击被称物体。

(2) 必须在仪表“零中心”指示灯点亮时, 进行称量,读取正确的重量数值。

(3) 接线盒内不得受潮,一旦受潮须打开盒盖,用吹风机烘干,否则不能正常工作。

6 市场前景

叉车秤为工业制造环节提供了一种全新的称重方式,如图16所示。

通过对新老物流称重模式的比较可以发现传统称重方式 存在以下不足。

(1) 效率低:将货物搬运到秤上称重,增加了工作过程,使得叉车和人员的使用效率下降,但是这个过程并不会产生任何增值。

(2) 成本高:使用地磅或平台秤需要增加额外的场地,需要专职的司磅员,这些都增加了生产的成本。

图16 新老物流称重模式比对

叉车秤的出现极大地改善了工作流程,体现在以下方面。

(1) 将铲运和称重过程结合在一起,只需要一个工作过程,最大限度地发挥叉车和人员的使用效率。

(2) 使用叉车秤称重不需要增加额外的场地和人员,从而也不会增加生产成本。

(3) 叉车秤帮助企业称量其内部流通货品,使物流更高效,提高产品质量和服务,以增加客户的满意度和信赖度。

通过新老称重模式的比较可以发现,叉车秤的使用所代表的新的工作流程带来了物流方式的变化,降低了人工成本,提高了物流效率。而这种改变将产生很多新的称重需求。因此在物流和仓储行业,该叉车秤将有良好的市场前景。

[1] 邵波涛. 在叉车上加装称重系统的方案探讨[J].工程机械与维修, 2012(2):118-119.

[2] 张恒信,徐凤毅. 叉车自动称重装置的原理与设计[J].传感器技术,2005,29(6):15-19.

Design Principle and Application of Hanging-plate Forklift Scale

FAN Xiao-bo1, GUO Wen-wei2

(1.Rieter(China)TextileInstrumentsCo.,Ltd,ChangzhouJiangsu213125,China;2.Mettler-Toledo(Changzhou)MeasurementTechnologyCo.,Ltd,ChangzhouJiangsu213125,China)

The implementation principle of hanging forklift scale is introduced by mechanical analysis. Two kinds of adjusting position methods are put forward. Attentions and steps in the process of calibration are enumerated. The good market perspective in the field of logistics and storage are outlined at last.

weighing;forklift scale;hanging

2014-01-08

范晓波(1977-),男,江苏常州人,工程师,主要从事机械设计与开发,计算机辅助工程方面的研究工作。

TH715.1

A

1007-4414(2014)02-0164-04