基于AMESim软件对双轮铣槽机起升系统的仿真分析*

王春华,苏 陈,张璐薇,赵伟民

(东北石油大学 机械科学与工程学院,黑龙江 大庆 163318)

基于AMESim软件对双轮铣槽机起升系统的仿真分析*

王春华,苏 陈,张璐薇,赵伟民

(东北石油大学 机械科学与工程学院,黑龙江 大庆 163318)

介绍双轮铣槽机起升系统的结构组成及工作原理,设计了起升液压系统。并利用AMEsim液压仿真软件,对起升液压系统进行了仿真分析,了解了起升液压系统的各项性能。通过对仿真结果的分析可知液压系统的设计满足机器的施工要求,对后续双轮铣槽机起升液压系统的实际设计具有参考意义。

AMESim;双轮铣槽机;起升系统

0 引 言

双轮铣槽机在地下建筑和地下铁道工程实践中的应用非常广泛。作为最先进的连续墙施工设备,具有很高的安全、环保和节能性能[1]。双轮铣槽机的上提或下放,是由双轮铣槽机设备的起升系统控制的。起升系统的调速性能与节能性能对双轮铣槽机的工作效率与安全起着不可忽视的作用。笔者设计了起升液压系统,并利用AMEsim液压仿真软件,对起升液压系统进行了仿真分析,了解了起升液压系统的各项性能,并通过对仿真结果的分析可知液压系统的设计满足机器的施工要求,对后续双轮铣槽机起升液压系统的实际设计具有参考意义。

1 起升系统的结构组成及工作原理

起升系统的执行机构是卷扬机,用以提升和下放铣槽机,卷扬由液压马达驱动[2]。卷扬机构主要由液压马达、内藏式卷扬减速器、卷扬筒、钢丝绳、压绳器等组成。卷扬减速器内部自带片式摩擦片液压制动器,主要功能是停车制动,液压马达上带有液压制动阀。铣槽机的提升和下放均设有安全保护装置,当提升高度超过限定位置(即过卷)时,限位开关切断卷扬的先导控制油路,提升方向主油路被切断,上升停止并制动;运行中发生故障时,系统中设置急停开关,可切断所有先导供油油路,使液压机构停止工作,同时信号指示灯警示故障发生;当导架下放到一定深度时,通过电气和液压装置控制主卷扬机停止下放,转由进给油缸进给施工,或者由主卷扬单独进行慢速进给施工。

2 液压系统设计

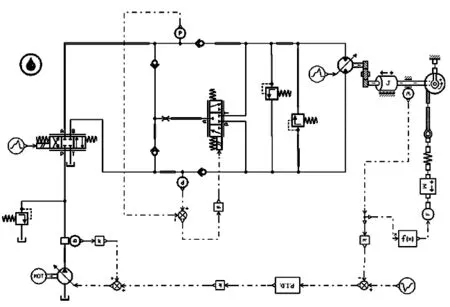

起升系统的液压原理图设计如图1所示。

图1 起升液压系统1.主泵 2.溢流阀 3.操纵阀 4.溢流阀 5.单向阀 7.三位三通阀 8.梭阀 9.平衡阀 10.变量马达 11.卷养 12.电磁换向阀 13.变量泵 14.定量马达 15.定量泵 16.节流阀17.传感器 18.电磁换向阀 19.单向节流阀 20.制动控制阀21.梭阀

起升动作时左右两条油路同时工作,第一条为右侧变量马达主油路,起升操纵阀3上位工作时,高压油经起升液控换向阀流入梭阀8,使制动控制阀20右位工作,制动压力油经单向节流阀19进入制动器,将常闭式制动器打开,同时三位三通阀7的到高压信号后上位工作,同时高压油经单向阀给变量马达10供油;同时第二条油路左侧定量马达回路中左侧制动电磁换向阀18左位工作,左侧常闭式制动器打开。定量泵15经单向阀给定量马达14供油,回油经电磁换向阀12回油箱,起升机构起升。下降动作时右侧主油路,起升操纵阀下位工作,高压油经操纵阀3及单向阀给变量马达供油,同时梭阀取到高压油信号后使控制常闭式制动器的二位三通阀右位工作制动器打开,回油经三位三通阀7与起升操纵阀回油箱;左侧油路变量泵13给马达14供油,同时常闭式制动器打开,回油经旁通节流阀16回油箱。进给工作时只有左侧回路工作,变量泵13给定量马达14供油,左右两个制动器同时打开,进给速度由变量泵13控制。起升机构不动作时,两个制动器同时制动,平衡负载。此系统中,单向阀5与溢流阀4都具有补油作用,平衡阀9具有缓冲作用,保证马达不受损坏。

由系统可见属于变量、开式多泵双马达系统。右侧油路液压泵与液压马达都可改变流量,速度调节范围宽。左侧油路实现超低速下降的精确控制。系统在高速与低速时都能实现无级变速精确控制,系统调速能量损失小。

3 起升系统仿真

通过在AMESim中建立系统的仿真模型,采用PID控制泵的流量,分析马达的转速特性。单泵单马达起升系统为开式变量系统,选用的泵为斜盘式轴向柱塞泵,系统仿真模型作如下假设[3]:

(1) 忽略管路压力损失及动态;

(2) 系统仿真分析时,发动机转速取经过变速机构后的泵的轴转速;

(3) 泵与马达的排量与其斜盘倾角成正比;

(4) 不计泵、马达摩擦转矩等非线性因素;

(5) 介质为理想的液压油。

3.1 基于AMEsim起升系统建模

根据液压原理图1,在AMEsim软件草图模式下建立起升系统的仿真模型,如图2所示。

图2 起升系统仿真模型

发动机是在模型中使用简化的模型,即发动机的转速为定值,在此省略减速机构将其转速设为2 020 r/min;泵是变量液压泵,最大排量设为160 mL/r。

3.2 仿真分析

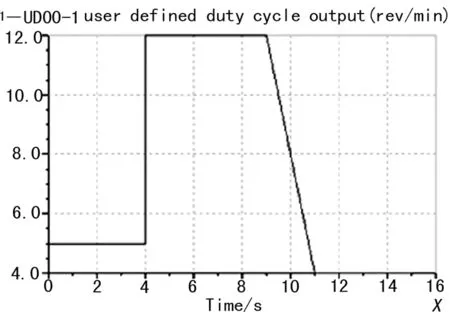

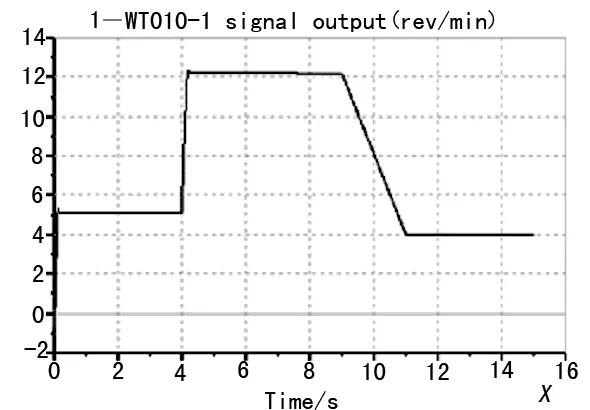

系统模型构建好之后,进入子模型模式,为每个元件选取数学模型。之后在参数模式中为每个子模型设置参数。最后进入运行模式,仿真时间设为15 s,采样周期为0.01 s, 速度等参数结果如图3~7所示。

图3 转速输入信号图

图4 卷扬转速变化曲线图

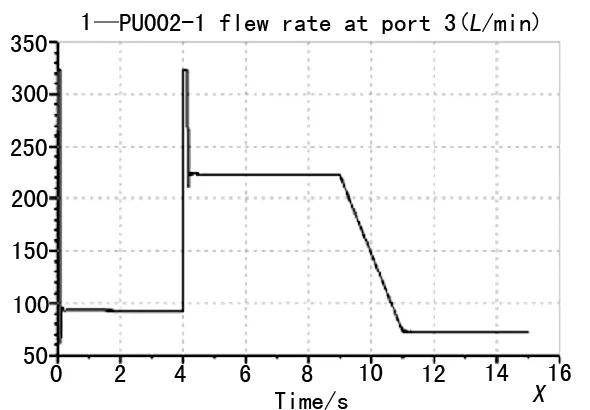

图5 泵的流量变化曲线图

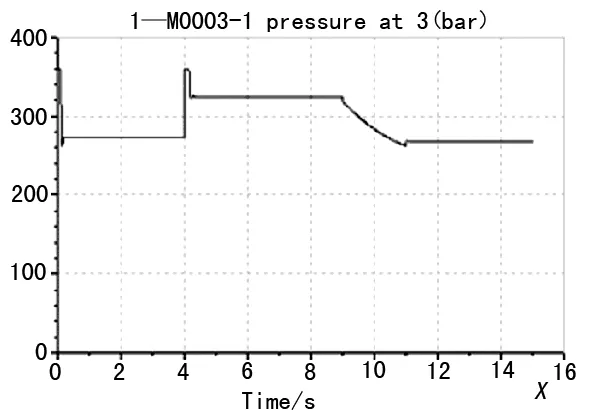

图6 系统压力变化曲线图

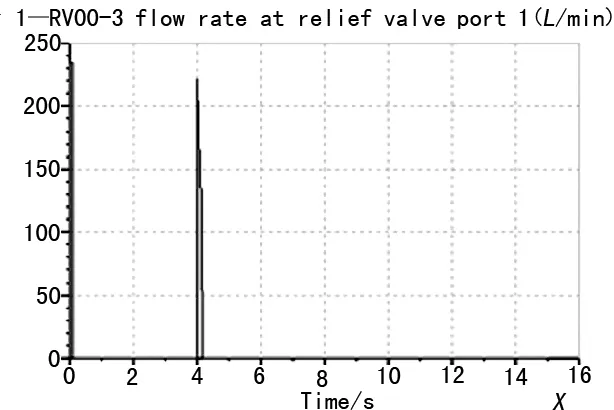

仿真过程中转速输入信号如图3,卷扬的转速变化曲线如图4。卷扬转速从5 r/min变到12 r/min的过程中,泵的流量变化曲线出现上升尖峰,是因为转速突然提高而泵的流量需要增大,在0.29 s后泵的流量调节到所需流量如图5,在同一时间内系统的压力也出现了尖峰值,在0.22 s后压力达到稳定值如图6。系统压力在出现压力尖峰值时溢流阀的流量变化曲线如图7所示。

图7 溢流阀流量变化曲线

转速信号由12 r/min变到4 r/min的过程中系统压力与泵的流量变化比较平稳,可见系统的稳定性较好。可看出系统的调速范围大且性能较稳定。

4 结 语

通过对仿真结果的分析可得到单泵单马达变量液压系统调速范围大,能够实现无极变速且节能效果好,满足双轮铣槽机的起升要求,系统的响应速度快且调速性能稳定。起升液压系统的设计满足机器的施工要求,对后续双轮铣槽机铣削头液压系统的设计提供了重要参考依据。

[1] 国内外建造地下防渗墙施工技术[J].地质装备,2002(3):12.

[2] 张义举,黄共才.液压起重机起升机构液压系统的分析[J].建筑机械,1985(3):41-46.

[3] 张德文,王震宇.起升机构液压系统动态特性仿真研究[J].工程机械,1993(9):9-21.

Simulation Analysis of Hoisting System for Double Wheel Trench Cutter Based on AMESim

WANG Chun-hua, SU Chen, ZHANG Lu-wei, ZHAO Wei-min

(CollegeofMechanicalScienceandEngineering,NortheastPetroleumUniversity,DaqingHeilongjiang163318,China)

The structure and operating principle of the hoisting system is described,and the hoisting hydraulic system is designed. Then the hoisting hydraulic simulation analysis is done by hydraulic simulation software AMEsim , and the various performance of hoisting hydraulic simulation is obtained. The analysis of simulation results shows that the design of the hydraulic system meets the construction requirements of the machine and provides reference for the actual design of the hoisting system of the trench cutters.

AMESim; the double wheel trench cutter; hoisting system

2014-03-13

王春华(1961-),女,黑龙江大庆人,教授,研究方向:工程图学和CAD。

TP391.9

A

1007-4414(2014)02-0041-02