真空预应力隔热油管试验评价方法探讨

徐子彬

注汽热采是我国乃至世界范围内稠油开采最广泛适用的采油工艺方法。稠油注蒸汽开采时,普遍采用隔热油管以减少井筒热损失,提高注入到油层的蒸汽干度,保护套管及套管外的水泥环免受损坏。在我国由于大多数稠油井注汽压力和温度较高,必须采用隔热油管,而且对隔热油管的性能要求亦较高。隔热油管作为具有隔热性能的油管产品,主要适用于热载体温度不超过350℃的工况,用于油田“蒸汽驱”、蒸汽“吞吐”和“注采一体化”稠油热采作业。它由内管、外管、隔热材料、接箍等组成。通过高温测试,与普通油管同样条件下,1000 m井深的井底干度达到40%~50%。因此应用隔热油管可大幅度提高井底干度,减少井筒热损失,提高蒸汽的热利用率。同时可满足不同井深和水平井的稠油、深层稠油和特(超)稠油井热采等作业的需要。此外,还可以防止油井套管和水泥环因高温而变形损坏,提高套管使用寿命[1]。

一、真空隔热油管规格及分类

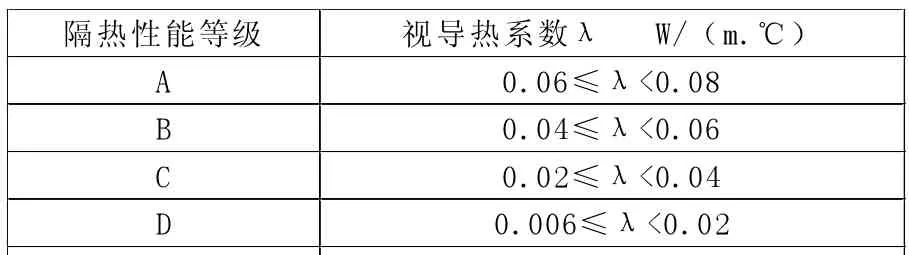

随着油田开采进入后期,地质开采条件的复杂化,对隔热油管的隔热性能和机械性能的要求越来越高。预应力真空隔热油管是一种新型隔热油管,采用预应力补偿技术,保证其在高温下有可靠的机械性能,同时应用抽真空、热反射、热对流阻断三大隔热技术,大大提高了隔热油管的隔热性能。真空预应力隔热油管按其内管内壁为350℃时的视导热系数分为五个等级[2](见表1)。

表1 隔热性能等级分类表

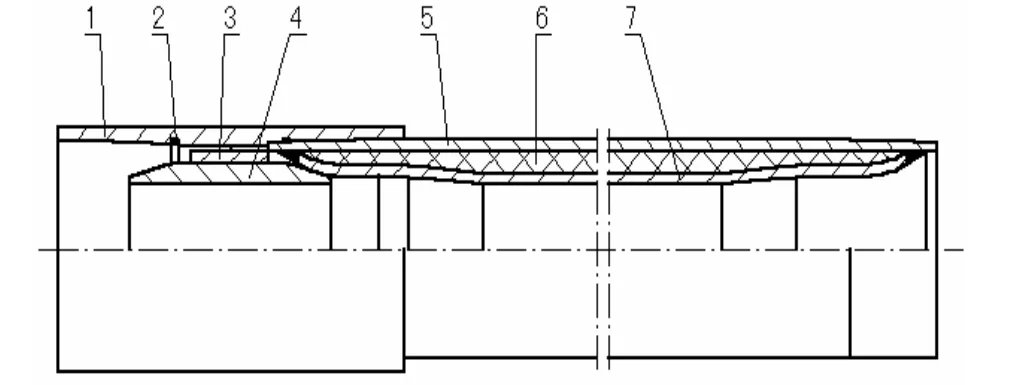

预应力隔热油管的结构见图1,其主要尺寸见表2。

图1 预应力隔热油管结构示意图

表2 隔热油管规格

二、隔热油管机械损坏形式

隔热油管在下井作业过程中,主要有如下几种机械损坏形式:

(一)焊缝开裂

焊缝开裂在隔热油管机械损坏中占有较大比例,这是因为焊缝承受巨大应力及应力变化。只有正确选择内外管焊接方案、管材的焊接性能、焊接工艺参数和良好的焊工技术素质等对保证焊接质量影响很大,否则,极易产生焊接缺陷。

(二)管柱联接螺纹粘扣和断裂

隔热油管两端联接螺纹位于焊缝热影响区,材料抗拉强度降低,与接箍拧紧后,径向接触应力增大。过扭矩和材料抗拉强度下降容易造成螺纹断裂。螺纹表面接触应力过大容易引起粘扣。

(三)接箍破裂和变形

作业过程中,接箍表面易被大钳咬伤而形成大量缺口,引起应力集中,应力集中系数达到3以上,随着外力增加,缺口根部应力可超过材料的断裂强度,导致接箍的脆性断裂。

(四)管体破裂或爆裂

管体破裂多是管材金属存在组织缺陷(带状偏析、晶粒粗大)引起。管体爆裂多是氢所致,即环空含氢混合气体爆炸引起。

三、试验方案

根据预应力隔热油管的隔热原理和S Y/T 5324-2013《预应力隔热油管》的相关要求[4],结合河南油田采油二厂稠油开采的实际情况,试验方案分为厂内试验和现场试验两个部分。

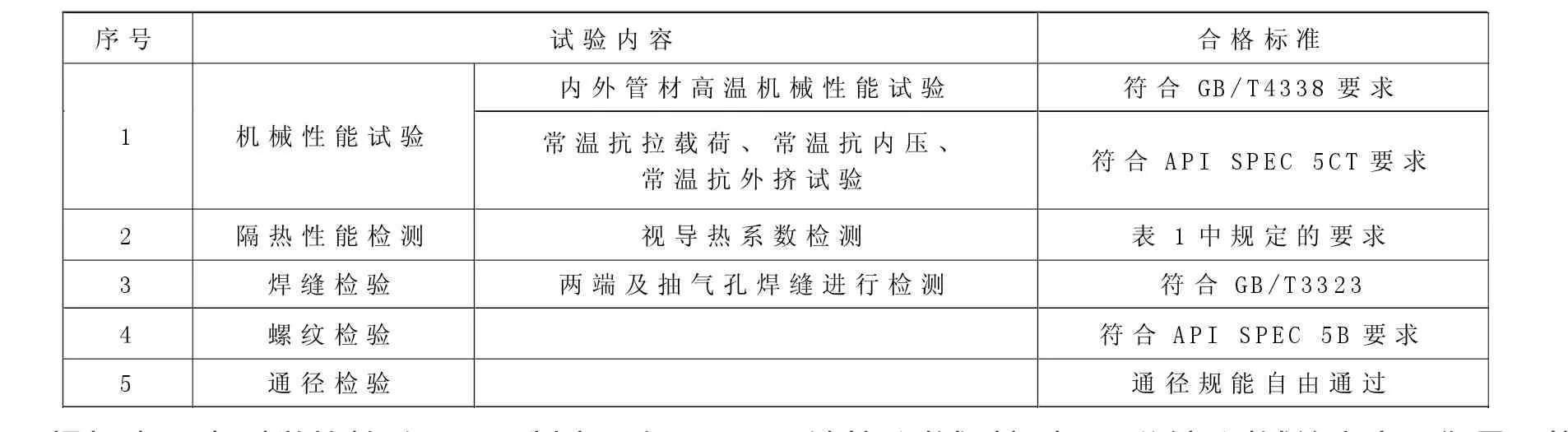

按S Y/T 5324-2013《预应力隔热油管》标准要求,隔热油管在产品出厂前,要做相关内容的试验(见表3)。

表3 隔热油管厂内试验内容

根据表3中列举的检验项目,制定了如下厂内试验方案:

(一)机械性能试验

1.高温机械性能试验

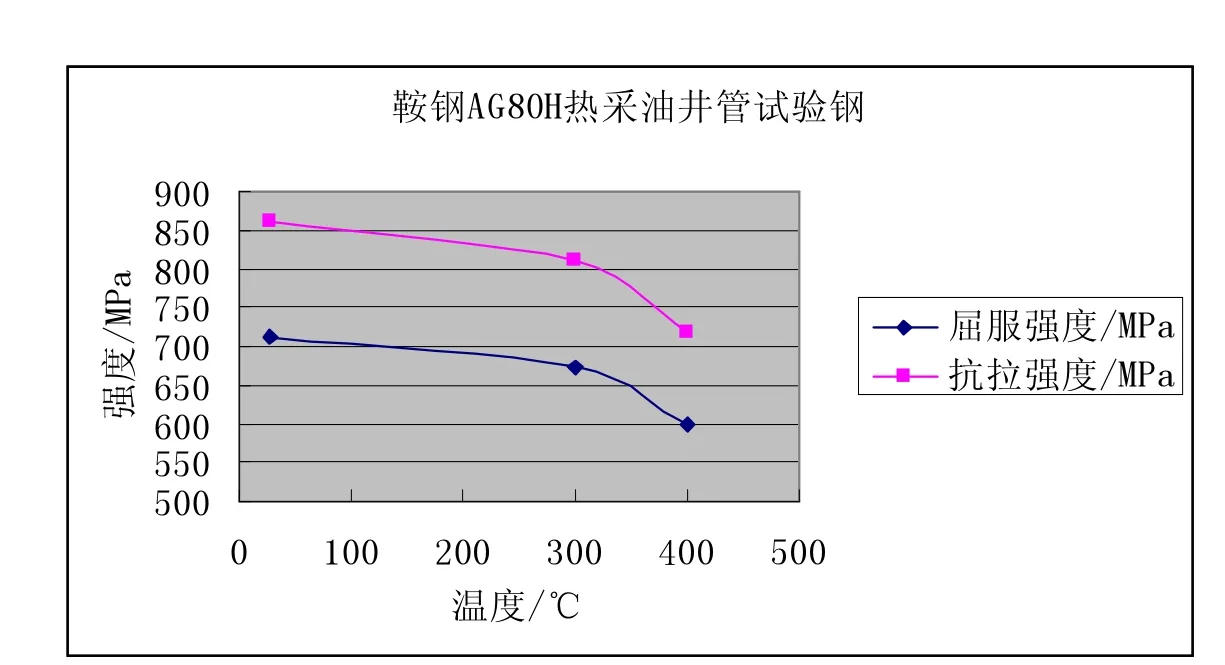

国内做管材高温机械性能的厂家较少,对试件要求较高。隔热油管管坯作为一种特殊的油管管坯,一般正规有资质的大型钢厂在出厂前都做过管材高温机械性能试验,河南南阳油田机械公司选用鞍钢A G 80 H耐热热采油井管,可委托鞍钢公司检验其高温强度。

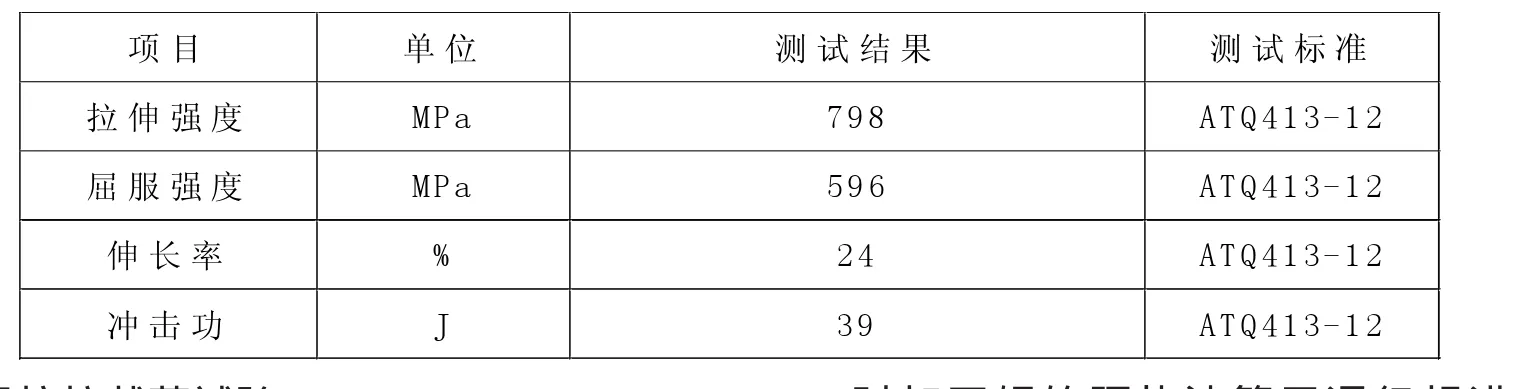

2.常温抗拉载荷试验

委托有资质的油建公司试验检验中心对焊接试件进行拉伸试验,试验结果以检测报告为准。

3.常温抗内压、抗外挤试验

机械公司现有一台水压机,可做油管的抗内压和抗外挤试验。

(二)隔热性能检测

机械公司现有一台GDC-15型隔热油管视导热系数测试仪。该测试仪采用了进口日本导电表,具有操作简便、调节品质优良,实现温度稳定控制,彻底杜绝测试过程中加热温度过高和长时间不能稳定的缺陷。该测试仪可一次测试15根隔热油管,测试时间为85分钟,测试效率高。衡量隔热性能最重要的参数视导热系数可通过该仪器进行检测。

(三)焊缝检测

随机抽取3根隔热油管委托有检测资质的技术监测中心压力容器检验所进行X射线探伤,焊缝检测以检测报告为准。

(四)螺纹检测

将加工的试件送至中石化油(套)管质量监督检验中心进行检测,测试结果以检测报告为准。

(五)通径检验

四、机械性能试验

(一)内外管材高温机械性能试验

内外管材高温机械性能试验委托鞍钢进行检验,检验结果分别见图2、表4、表5。

试验结果显示,试验钢具有一定的耐热性能,400℃试验温度下的屈服强度和抗拉强度达到80 k s i钢级水平。

图2 真空隔热油管原材料高温检验数据图

表4 真空隔热油管原材料高温检验数据表

表5 真空隔热油管原材料高温检验数据表

(二)常温抗拉载荷试验

将加工好的焊接试样送至油建公司试验检验中心做常温拉伸载荷试验,抗拉强度为725-730Mpa,满足 N 80-1油管抗拉强度(≥689.5Mpa)的要求。(见附录 1)

(三)常温抗内压和抗外挤试验

五、其他检测与检验

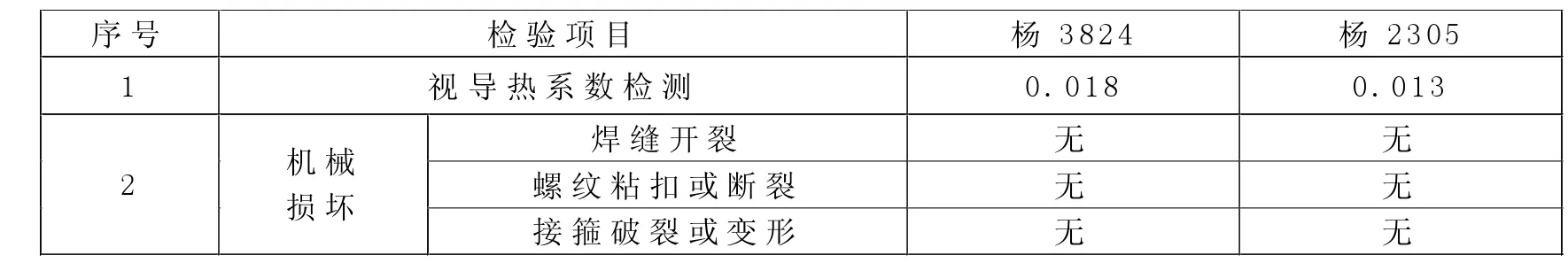

(一)视导热系数检测

经G D C-15型隔热油管视导热系数测试仪测试,每一根隔热油管的视导热系数均在0.002-0.02之间,达到标准规定的隔热等级(D级或E级)。

(二)焊缝检验

随机抽取的3根隔热油管对管两端及抽气孔焊缝进行X射线检测,经技术监测中心压力容器检验所检验合格(见附录2)。

(三)螺纹检测

将加工好的偏梯形螺纹短节和接箍送至中石化油(套)管质量监督检验中心检测,检验结论为合格(见附录3)。

(四)通径检验

对加工好的隔热油管用通径规进行通径检验,通径规均可自由通过。

六、现场应用试验

为了检测隔热油管的实际使用效果,试验井数2口井:

1.杨2305(新投):下井时间2013年 11月19日预应力隔热油管85根,12月15日第一轮注汽,至目前共注汽3轮,注汽温度342°C—359°C,注汽压力19Mpa,累计注汽量1981吨,累计生产时间143天,产液1512.5吨,产油378.8吨,下井时间共190天。

对下井的预应力隔热油管进行了返厂检测,检测项目见表6。

七、结 论

1.机械性能和隔热性能是否适应油田高温的环境,以及是否满足生产指标,必须通过试验进行鉴定或验证,有时还需通过试验来暴露产品在设计和工艺中存在的问题,通过故障分析确定主要的故障模式和发生的原因从而便于采取改进措施是一种有效的提高产品质量的方法。

表6 下井试验隔热油管取出后检验结果

2.应用该检测工艺对隔热油管的机械性能和隔热性能进行检验,能有效保证真空隔热油管的各项性能指标符合标准要求。

3.通过现场应用验证,预应力隔热油管检测方法可靠有效,能够满足生产需要,为减少井筒热损失,提高注汽效果,提供了技术保障。

[1]张锐.稠油热采技术[M].北京:石油工业出版社,1999.

[2]API SPEC 5CT-2011套管和油管规范[S].2011.

[3]API SPEC 5B-2008套管油管和管线管螺纹的加工、测量和检验[S].2008.

[4]SY/T 5324-2013预应力隔热油管[S].2013.