铜箔皱原因分析及改善措施

陈于春 李子扬

(深南电路有限公司二厂技术部,广东 深圳 518117)

1 前言

压合工序是线路板工厂中最重要的工序之一。在高多层背板占主导产品的企业,由于多采用PIN定位方式;当板件出现大电源模块等高压集中区设计时,必然导致板内各层指定区域出现大面积无铜区。无铜区在压合中逐层叠加,致使压合过程中出现贯通式空白无铜区,往往导致铜皱缺陷率较高。针对此问题多数企业不得以而采用增加外层铜箔厚度然后微蚀减铜的不增值方式来应对。因此铜皱问题已成为制约推广薄铜箔、响应国家节能减排,做环保型、节约型企业的严重障碍,这一难题的攻克也得到行业内重视。

2 缺陷介绍

铜皱即为多层板压合后铜箔表面出现不规则性褶皱问题,这种问题多数发生在内层逐层累加的无铜区。

切片表明:铜皱发生在第一层PP中玻纤布与表层铜箔之间。铜皱折痕垂直深度不超过0.07 mm,且大多表现为:表层铜箔塌陷,桥搭在PP玻纤布的织纹上,没有观察到玻纤布下陷的现象。

3 起皱原理分析

长期以来对铜皱产生一些固有认识:当板件内部由于设计原因存在空白区时,空白区逐层累加,会出现空白区与铜面区的高度差(例如,假设内层芯板铜厚34.3 mm,16层板,空白区与铜面区的高度差累计在0.49 mm左右)。压合过程中空白区与铜面区高度差的存在,致使压合过程中形成低压区,低压区内树脂在填胶过程中定向流动形成铜箔褶皱,最终出现铜皱缺陷。传统观点认为铜皱的主要原因为:空白区失压,流胶不充分导致铜箔舒展不良而出现铜皱缺陷。

然而在压力学中静水压指出当传压介质为液体时,同一液面中各个位置的压强相等。压合过程中,随着温度的升高,作为粘结片的树脂会变软、融化、流动。在此情况下即便是树脂的流动度没有达到静水压要求的流体粘度,我们也可以认为在压合过程中叠层内各粘结片间是一个准静水压的过程。即在压合过程中压力梯度的存在是较小的,远没有我们想象中那么大。因此将铜皱产生原因仅仅锁定为:板内空白区失压的说法有待进一步试验验证。铜皱产生的根因也有待进一步完善。

3.1 压力梯度与起皱的关系

由于试验条件限制,我们无法提供精确的压力梯度数据,特设计如下简易对比试验验证压力梯度与铜皱关系。通过改变空白区与铜面区的高度差及相应铜皱结果的对比来论证压力梯度与铜皱的关系。

试验设计:挑选生产中长期无法解决的高难度板件,对起皱区域进行组合形成起皱试验板A。A板件为内层芯板铜厚34.3 mm,16层板,铜面区和空白区高度差累计达到0.49 mm。层压图,如图3所示。在相同的压合参数中,用同一台压机中同一开口进行试验验证,试验内容为:分别对空白区和铜面区添加PP进行压合。

方案一:对试验板A,两个次外层空白区各多添加一张PP(1080,厚度0.075 mm);挑选1080PP的主要原因为铜皱的缺陷切片图(图1)表明铜皱的褶皱最大高度差为0.07 mm。如若铜皱原因为空白区失压导致流胶不足,补充0.075 mm的树脂,理论上将不存在铜皱问题。

方案二:对试验板A,叠层中间非空白区(中间层铜面区)添加一张PP(2113,厚度0.10 mm,对应空白区的PP裁切掉)以增加高度差,加大我们设想中的压力梯度。

试验结果:两种方案压合板件,全部起皱,但表现形式有所变化。

结果分析:

方案一,虽然在铜皱区域多添加了厚度为0.075 mm的PP,理论上不存在填胶不足的可能,但铜皱现象从长度和数量看,不仅没有任何改善,反而有铜皱现象进一步恶化的趋势。

方案二,虽然中间层非空白区多添加了厚度为0.10 mm的PP,空白区与铜面区的高度差累加到了0.59 mm。但起皱现象非但没有恶化,反而皱痕的数量有减小的迹象。

试验结论:

对比试验的差异性表明:板面高度差的增加并没有带来铜皱的进一步恶化,反而有减缓的趋势。由此可见,导致铜皱的关键因素不是空白区累加带来的高度差而引起设想中的压力梯度。失压也不是导致铜皱的关键原因。

3.2 铜面区与空白区温度差异

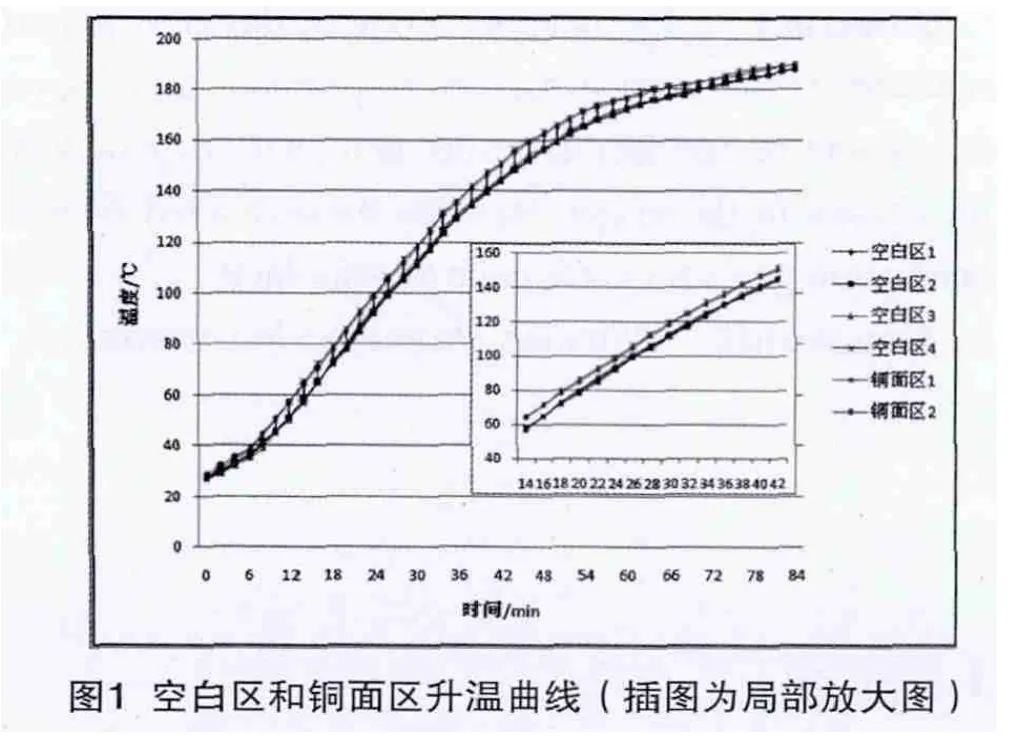

试验板A的同一层次中,空白区和铜面区在压合过程中的温度变化,如图1所示。图中空白区1、2,空白区4、5分别为相互对称区域,铜面区3、6也为对称区域。6根测温线位于同一块试验板中的同一面图形内(中间层),测温线为K型热电偶。

试验结果:全部起皱。

试验分析:数据显示:在压合过程中,板件内部同一板面内的真实料温在40 ℃到170 ℃间均保持了较大的温差。温差在60 ℃时出现最大值(8 ℃)。温差在5℃以上的时间(40 ℃ ~ 140 ℃)长达40 min。从升温曲线图中可以清晰的看到,空白区和铜面区从开始的相同起始温度到最后的共同温度,中间有很长一段时间的温度极差。从中不难看出在相当长的一段时间内两个区域内的升温速率是不尽相同的。

试验结论:由于金属铜的热导率远远大于普通环氧树脂,这种差异在PCB板内,同一层次会形成极大的温度梯度。而且会影响同一板面内不同区域内的升温速率。

3.3 不同温度下树脂的外观形貌变化

为了清晰的观察到8 ℃温差带来的树脂外观形貌变化,设计了简易的实验装置。装置为两张透明的无色玻璃组成,玻璃两端通过螺栓和夹杆来实现加压。试验时截取验证板容易起皱区域,放入玻璃中间。然后将装置,放在平面焊台上加热,模拟压机中压合板件的过程。加热过程中实时观察铜面区和空白区温度变化及PP融化流动情况。温度的变化同样用K型热电偶标定。

试验结果与分析:玻璃上表面在60 ℃时,发生了融化浸润现象。且最先出现融化浸润区为铜面区化浸润现象的时间滞后铜面区长达2分钟之久。由于夹杆施加的压力非常有限,没有观察到PP的流胶行为。但是空白区与铜面区对热量传递的巨大影响也已经彰显无遗。

试验结论:温度梯度的存在,会导致同一板面内出现不同区域树脂融化不同步现象。

3.4 温度与树脂特性的关系

由树脂的黏度特性曲线图知道黏度的变化对温度的变化极为敏感。同样的升温速率,在树脂黏度变化明显的区域内(110 ℃ ~ 130 ℃),较小的温差会导致黏度发生显著的变化。例如:升温速率为2 ℃/min时,125 ℃比120 ℃树脂黏度降低了约60%。在相同温度条件下,1 ℃/min的升温速率极差导致的黏度差异也极为显著。黏度决定了树脂在高压下的流动行为。

同时大量资料显示:环氧树脂的反应固化速率对温度变化极为敏感。温度极差的存在,树脂融化反应过程中,同一时间内树脂黏度的梯度也必然存在,并且总是在温度高的区域(铜面区)率先出现黏度值的拐点。

3.5 铜皱机理

前期的分段压合试验(压合不同时间,取出验证板,观察铜皱现象)表面:在整个压合过程中铜皱现象一直存在。随着时间的延长,铜皱现象显著减弱,局部区域甚至消失。

结合本文试验可得出:在压合中铜皱的出现,其实是树脂在流动过程中发生的一种简单的物理力学行为。起皱过程如下:由于压机热盘均匀性限制,热量在传导过程中总是会促使表层树脂局部先融化,这种现象在多层板特定区域有较大空白区的情况下,表现得更为明显。局部融化现象在真空高压环境中,表现为铜箔的褶皱,此为起皱产生的源头。在压合过程中随着树脂的进一步融化,在压力的作用下树脂存在由中间向周围流动的过程,表现为流胶。流胶过程会逐渐减弱、消除铜箔的褶皱,当流胶过程不能完全消除初期的铜箔褶皱时,就表现为铜皱。

因此铜皱产生的主要原因为:温度差异带来了作为传压介质树脂物理形态的不均匀,从而影响压合过程中压力的均匀性。在压合过程中,铜面区域树脂固化速率大于空白区,导致空白区因边缘树脂先固化而补胶不充分,最终影响了空白区内铜箔舒展效果。

4 起皱改善措施

基于上述过程分析,我们锁定改善方向为:减少升温初期铜箔褶皱的产生;保证压合过程中同一板面内的温度、压力均匀性以提升铜箔舒展能力。其中同板面内温度的均匀性很大程度上决定了压力均匀性。因此提升板面内的温度均匀性,尤其是在树脂刚融化时保持空白区和铜面区的温度一致性就显得尤为重要。

通过调整压合参数,我们保证了树脂融化初始时,空白区和铜面区的温度一致性,调整压合程序后的料温曲线。

调整压合参数后,在PP融化前期料温保持了较好的一致性,温度均匀性相比于常规参数有了较高的提升。试验结果表明,在正常叠层情况下,试验板A,做到了零缺陷。同时在生产中推行后,防皱参数对于铜皱板件均有90%以上的改善。

5 小结

实验及后续生产中的实践表明:铜皱产生的根本原因不是通常认为的高度差引起的局部失压,而是由于同一层芯板中空白区和铜面区热导率差别过大,造成同一板面内温度极差过大,进而导致树脂黏度不均、固化不同步、传压介质不均匀,最终导致铜皱的形成。温度均匀性是压合中解决铜皱问题的关键因素。

本文中部分内容由于试验条件限制,无法提供准确的数据支撑试验结果,但是实践检验温度均匀性对于层压铜皱的重要性已经彰显无遗。对于起皱更深层次的研究有待进一步加强。