采煤机截齿的耐磨性能分析

刘 杰

(大同煤矿集团 云冈矿, 山西 大同 037003)

煤岩层的地质条件、矿物杂质、采煤机截齿的结构以及截削条件等多方面因素均影响着采煤机截齿的磨损程度。结合早期生产资料可知:生产过程中,采煤机截齿的失效一般情况下75%是在截割煤层时造成的,这些失效的截齿中,齿体因磨损而失效的占到50%。现阶段,由于我国自行生产的截齿寿命仅为国外优质截齿的1/3,因此,多数煤矿对国外优质截齿的进口量较大。

通过分析研究可知,截齿损坏的主要原因包括以下几个方面:耐磨性能差、冲击性能低以及掉合金头等。尤其是截齿齿体作为硬质合金的主要支撑体,在其磨损失效较为严重时,合金头的作用也随之降低。本文所介绍的试验主要是采用不同的淬火与回火方案对截齿进行热处理分析研究,通过对比试验截齿的显微组织、表面磨损程度、硬度以及磨损性能等方面的特点,得出热处理工艺的主要影响因素。这些研究结果对延长截齿的寿命、减少截齿的消耗量以及提高生产效率等具有理论指导意义。

1 实验材料与方法介绍

1) 实验材料。

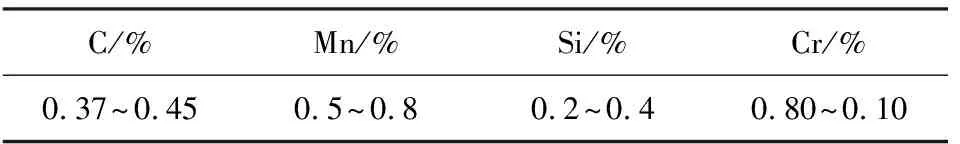

实验选用的镐形截齿实物图见图1,该截齿的齿体材料为40Cr的合金钢,该材料的化学成分见表1。除齿体外,截齿的齿头选用的材料为YG15硬质合金,该材料的化学成分主要由85%的WC与15%的Co组成。

图1 镐形截齿实物图

表1 40Cr材料的化学成分表

C/%Mn/%Si/%Cr/%0.37~0.450.5~0.80.2~0.40.80~0.10

2) 试验方法。

试验采用淬火加回火的方式对齿体材料40Cr合金钢进行热处理,由表1中的参数以及相应计算公式确定热处理的加热温度为840℃,保温时间为35 min,冷却方式采用油冷的方法。经分析研究可知,亚共析钢的低温回火温度为150℃~300℃,考虑到40Cr材料中含有硅、锰等元素,所以确定该材料第一类低温回火的温度为240℃,保温时间持续60 min,冷却方式为空冷。由于40Cr材料的第二类回火温度为450℃~650℃,因此,中温回火温度确定为440℃,保温持续时间60 min。

试验中,热处理前、低温回火、中温回火试样分别用1#、2#与3#进行标记。热处理后的试样粗磨后再利用砂纸进行细磨,最后研磨为镜面状。利用硝酸酒精腐蚀磨好后的试样,利用电子显微镜对该试样进行拍照,并对结果进行分析。利用磨损试验机测量该试验的耐磨性,并通过电子显微镜观察磨损痕迹,利用研究结果对磨损机理进行分析。

2 试验结果及其分析

1) 显微结构分析。

经分析可知,40Cr材料在热处理以前为铁素体与珠光体相结合,由于渗碳体是硬脆相,因此,该材料的齿体韧性较低,在截割较硬煤岩体时易造成截齿齿体的断裂。除此之外,耐磨性较差也会引起截齿齿头的合金裸露脱落。结合对40Cr材料进行热处理方案后的显微组织结构可知:a) 为了降低钢的淬火应力与脆性,对其采取淬火后低温回火,回火后的材料具有较高的硬度、强度及耐磨性能。b) 对其采用淬火后中温回火的方法后,电子显微组织为回火屈氏体,中温回火过程中,马氏体经过处理后解析出颗粒状的第二相,以弥散方式分布,最终回火屈氏体组织。因为金相组织很细小,晶粒细化后使得该显微组织更为均匀,同时晶界的范围也增加,使得钢材料的强度与硬度升高,使其具有了良好的综合性能。其母相与第二相保持共格关系,该结构产生出的回火屈氏体具有一定的生长方向。

2) 齿体硬度的测试。

由1#、2#与3#试样热处理后的硬度分析可知:截齿齿体材料在热处理后其硬度会有较大地提高。以40Cr材料为例,经过淬火低温回火后比中温回火后的硬度晚显提高。结合以上分析可知,截齿齿体材料经过热处理后,不仅其硬度能较大提高,而且耐磨性也明显提高。

3) 摩擦磨损测试。

在对材料的磨损试验中,利用环块式的滑动摩擦方式,对测试试样进行干滑动磨损。实验中选用的测试试样形状为块体,而对磨材料的形状为环形。利用轴承钢GCr15作为对磨材料,磨损时间为90 min,对磨环的转速确定为200 r/min。本次实验利用质量磨损测量法,在同样的条件下,通过测定试样的磨损量大小来分析其耐磨性能。需要注意的是试样在进行磨损实验之前,须利用砂纸进行细磨,使得预磨面表面的粗糙度一致,同时保证试样无油污并对其进行烘干(该工序需使用丙酮对实验前的试样进行超声波清洗与烘干,清洗与烘干时间为20 min),然后对其进行称重,保证所测试样品磨损量的准确型。

通过对1#、2#与3#试样的磨损实验结果分析可知:1#的磨损量最大,经热处理试验后材料的耐磨性能显著提高,另一方面2#试样经淬火并低温回火后,其耐磨性能相对较好。

摩擦系数是指两试样表面的摩擦力与作用于其中一个表面上的垂直应力的比值。摩擦系数不仅与表面粗糙度有关,还与接触面积的大小有关。因此,该系数反映的是工件表面的形貌、接触形式以及滑动速度间的作用关系。本次实验中,1#、2#与3#试样的磨擦系数分别为0.53、0.47与0.43,经过热处理后其摩擦系数均降低,且摩擦系数越小的试样其耐磨性能越好。

4) 摩擦痕迹分析。

通过对1#、2#与3#试样摩擦痕迹形状的扫描电镜结果分析可知:1#试样有大块剥落,磨损程度严重,其磨损的碎屑较多;2#试样仅有稍许滑痕,磨损的碎屑较少,说明其耐磨性能较好;3#试样仅有一些痕迹,相较于1#试样其耐磨性能较好。从磨损痕迹显微结果可知:截齿齿体材料的磨损为黏着磨损。

3 结 论

1) 2#试样经过热处理分析后,在淬火低温回火条件下,其组织更为理想且晶粒细小,分布较均匀,晶界的面积也有一定的增加,该方法能够起到较好的细化作用。

2) 40Cr材料经过热处理以后,其摩擦系数减小,但其耐磨性能却明显提高,齿体材料的硬度在该材料经过淬火低温回火后明显高于淬火中温回火后,且其耐磨性能也有所提高。

3) 采煤机截齿齿体材料经过热处理技术以后,其综合性能有了极大提高,不仅延长了截齿的寿命,还降低了生产成本。

参 考 文 献

[1]胡世菊,时海芳. 40Cr 钢淬火工艺研究[J]. 煤矿机械, 2008,29(6):92-94.

[2]杨在志. 热处理工艺对40Cr 钢组织性能的影响[J].钢结构, 2008,103(1):16-17,52.

[3]卢 龙, 许 峰. 40Cr 钢复合镀膜处理的组织和滑动摩擦性能[J]. 热加工工艺, 2008, 37(24):59-61.

[4]王瑞权, 韩秋华, 刘妍研,等. 热处理工艺对 40Cr 组织和摩擦性能的影响[J]. 热处理技术与装备, 2010, 31(2):29-33.