体外预应力加固铁路盖板涵静载试验研究

崔建龙,王起才,李 盛,霍明刚,王晓丰

(1.兰州交通大学土木工程学院,甘肃兰州 730070;2.兰州大学,甘肃兰州 730030)

发展重载铁路运输既可有效地增大运输能力,又能降低运输成本,提高经济和社会效益。然而,由于2台和谐型机车牵引的2万吨重载组合列车在大秦线铁路专线的开行,大秦铁路年运输量已远远超出了设计标准。线路上盖板涵结构受力明显增大,盖板涵裂缝增多,掉块范围大,保护层厚度不足,有裸露筋并且有氯离子的侵入使钢筋锈蚀,以及边墙浆砌片石勾缝脱落、砂浆变酥等病害。盖板涵的破损,对重载列车安全运营构成了潜在危险。本文通过室内试验分析盖板涵加固前后受力状态,确认体外预应力加固的效果[1-2],为大秦铁路盖板涵的加固提供技术支持。

1 盖板涵体外预应力加固

1.1 概述

基于对大秦铁路盖板涵加固课题的探讨,本文利用相似原理自制一片盖板涵,进行室内试验研究,混凝土材料和普通钢筋均按现场材料选取。模型长4.5 m,宽1.0 m,端部高0.37 m,跨中高0.46 m。构件混凝土的强度平均值为20 MPa,弹性模量约为2.8×104MPa,梁体内非预应力纵向受拉钢筋为18根φ16 mm,受压钢筋为6根φ8 mm。

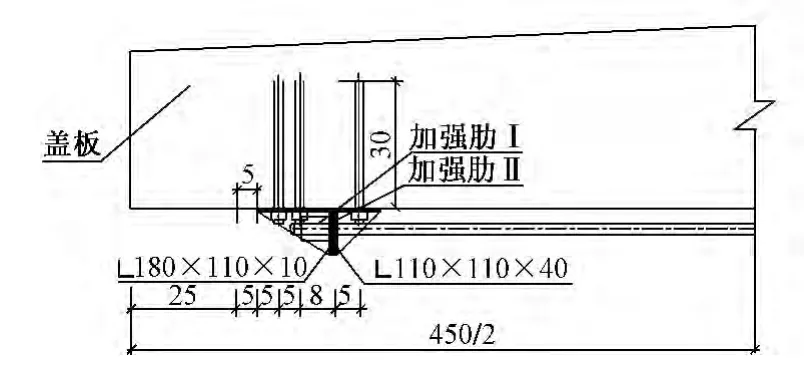

盖板涵体外预应力筋加固的实施方案为,在距梁下缘5 cm处设置3根直径25 mm的精轧螺纹钢,并在距离梁端45 cm处设置锚固装置(主要由植筋、角钢、加劲肋组成)。体外预应力筋布置、模型尺寸参见图1、图2。

1.2 锚固装置的抗剪抗拔验算

体外预应力筋锚固装置如图1所示。

图1 锚固区加固(单位:cm)

植筋直径为16 mm,12根,抗剪强度设计值、抗拉强度设计值分别为140,170 MPa,钢筋偏心距为4 cm。

通过按文献[3]试算,在单个螺栓最大剪力和拉力满足规范容许值时,得到施加的最大有效预应力约为体外无粘结钢筋抗拉强度的11%。故在静载试验过程中,体外无粘结钢筋预加力张拉值最大取10%。分3组进行试验(6%,8%,10%)。

2 室内盖板涵静载试验

2.1 仪器和测点的选定

用DJCK-2裂缝测宽仪读取裂缝宽度。采用百分表(量程3 cm)进行挠度量测。采用3816应变测试仪量测钢筋、混凝土的应变(用标距为80 mm的胶基电阻应变片量测混凝土,标距为5 mm的胶基电阻应变片测钢筋应变)。

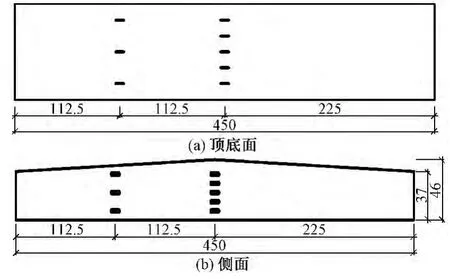

裂缝观测时均以跨中附近受拉钢筋形心线处构件侧面的裂缝宽度为准,静载过程中,在每级荷载下观察裂缝宽度以及开裂情况。测量挠度时分别在两支座处设置两个百分表,L/4、跨中、3L/4分别设置一个百分表。对于混凝土应变,在试验盖板的跨中截面布置20个电阻应变片,其中底面5个,顶面5个,两侧面各5个;在相应的加载位置布置9个电阻应变片,其中底面3个,两侧面各3个;L/4处布置12个电阻应变片,其中底面3个,顶面3个,两侧面各3个。钢筋应变片分别布置在跨中截面处的受拉钢筋和受压钢筋上,体外无粘结钢筋每根布置2个应变片。混凝土应变测点布置如图2所示。

图2 盖板各面混凝土应变片布置(单位:cm)

2.2 试验方案

1)试验前对千斤顶和拉压传感器进行校正。

2)先做2~3次预加载静载试验,荷载控制值取为25 kN(即疲劳下限值),用来考查仪表是否正常,荷载是否偏心和减小测试误差。

3)用放大镜及裂缝测宽仪测试初始裂缝宽度,用百分表测试初始挠度,3816测试初始应变。

4)参照《混凝土结构设计规范》计算盖板开裂荷载值,根据计算值确定分级加载,每级加载50 kN,时间间隔取10 min,一直加载至梁体产生0.2 mm裂缝时停止加载,每级加载后测试裂缝宽度、挠度、应变。

5)而后分级卸载,并同时测试每次卸载后裂缝宽度、挠度、应变(注意观察裂缝闭合情况)。加载方式如图3所示。

图3 盖板涵加载方式

3 室内盖板涵静载试验结果分析

3.1 板梁加固前后数据

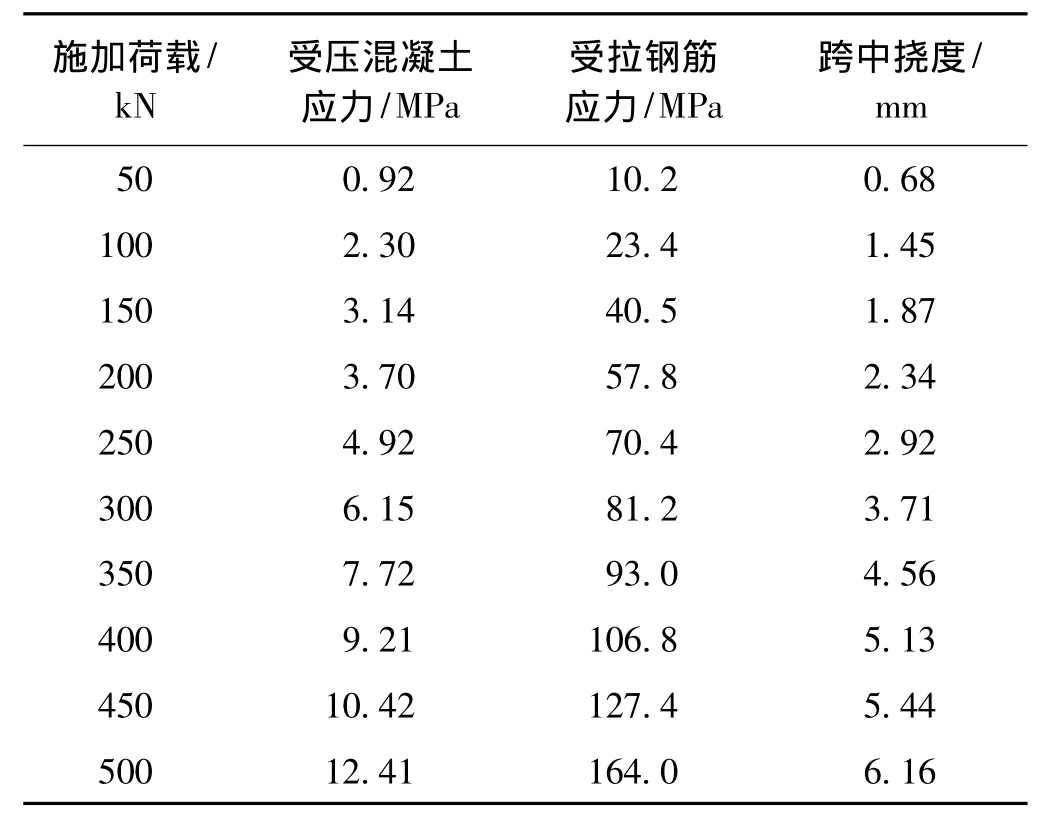

施加体外预应力前、后的混凝土、钢筋应力及跨中挠度见表1、表2。

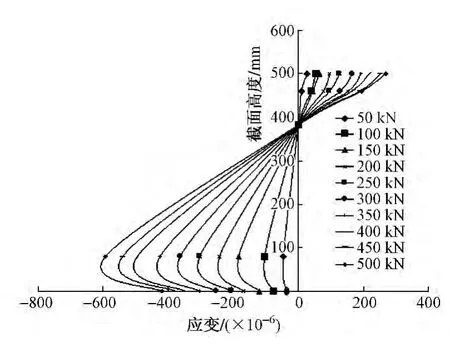

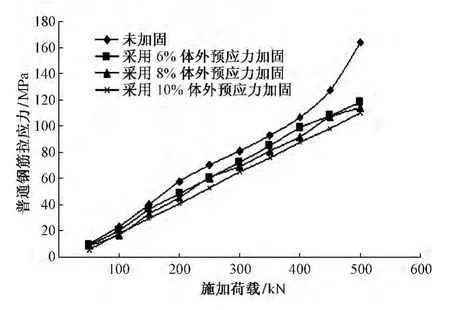

施加体外预应力后载面应变分布见图4。加固前后的混凝土应力、钢筋应力及跨中挠度分别见图5—图7。

表1 未加固实测数据

表2 施加10%预应力加固时的实测数据

图4 盖板涵加固后截面应变分布

3.2 加固前后比较及分析

1)由图4可以看出,梁体在加固后的运营阶段,其截面应变基本符合平截面假定。

2)从表1看出,加固前施加荷载500 kN时,普通钢筋拉应力164 MPa,远小于其屈服强度,尚有很大的安全储备,而混凝土的压应力已经超过混凝土弯曲受压的容许应力值11.2 MPa,跨中最大挠度6.16 mm已经超过规范容许值L/800。

图5 盖板顶面混凝土应力

图6 盖板普通钢筋拉应力

图7 盖板跨中挠度

3)从表2及图5—图7结果分析,采用体外预应力加固后,盖板涵的承载能力增加,体现在普通钢筋的应力、顶面混凝土压应力和跨中挠度的减小及荷载等级增加上。相比于加固前混凝土达到正常使用极限状态时,采用6%体外预应力加固后,混凝土抗压强度最大降低了35%,普通钢筋拉应力降低了27.7%,跨中挠度最大降低14.1%;采用8%体外预应力加固后,混凝土抗压强度最大降低了35.2%,普通钢筋拉应力降低了30.5%,跨中挠度最大降低15.1%;采用10%体外预应力加固后,混凝土抗压强度最大降低了38.5%,普通钢筋拉应力降低了32.7%,跨中挠度最大降低15.8%。

3.3 加固效果理论分析

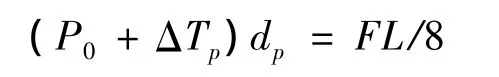

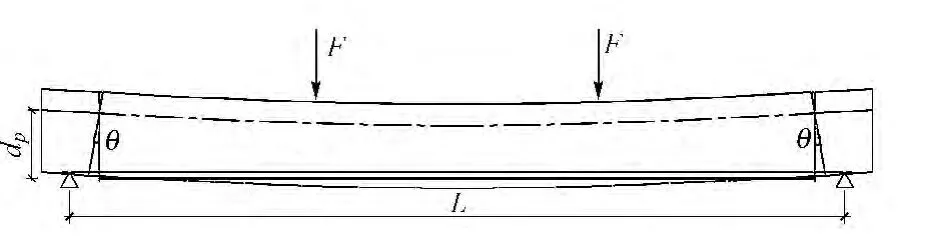

建立体外预应力与施加外荷载(图8)的弯矩平衡方程

式中:P0为有效预应力;ΔTp为体外预应力增量;dp为体外筋到形心的距离;L为盖板涵计算跨径。

图8 体外预应力分析模型

本试验采用三分点荷载加载,并基于已有研究基础上[4-5],可以得到施加不同体外预应力时体外筋分担的外荷载程度,即得到加固的效果。通过计算:在盖板涵承受疲劳上限荷载280 kN情况下,施加6%体外预应力加固时,最大可分担69 kN的外荷载;施加8%体外预应力加固时,最大可分担92 kN的外荷载;施加10%体外预应力加固时,最大可分担115 kN的外荷载。这与体外预应力应变片实测值误差不超过5%。

4 结论

通过对试验数据分析可知,采用体外预应力加固对提高承载能力效果显著。并可以根据加固的要求,施加不同体外预应力,达到分担外荷载的效果(但要满足锚固区的要求)。此方法操作简单,便于随时调整。

对于小跨径板梁,本试验采用的锚固完全满足加固要求,有一定实用价值。

[1]赵人达,奉龙成.体外预应力加固钢筋混凝土简支梁静载试验分析[R].成都:西南交通大学,1999.

[2]吕蕾,钟志彬,张国林.符汶大桥体外预应力加固技术研究[J].铁道建筑,2010(12):10-12.

[3]叶见曙.结构设计原理[M].北京:中国建筑工业出版社,2001.

[4]姚谦峰,陈平.土木工程结构试验[M].北京:人民交通出版社,2005.

[5]王景全,刘钊,吕志涛.基于挠度的体外与体内无粘结预应力筋应力增量[J].东南大学学报,2005,35(6):915-919.