空心板梁铰缝受力性能节段模型试验研究

邱志雄,刘 利,张 勇

(1.广东潮惠高速公路有限公司,广东广州 510100;2.中国铁道科学研究院铁道建筑研究所,北京 100081)

装配式空心板梁由于其建筑高度低、自重轻、施工方便、可大批量工厂化集中预制,在公路中小跨径桥梁中被广泛应用。空心板梁间铰缝构造及整体化层厚度,是决定多片式空心板梁相互协同工作的重要构造因素,而铰缝构造的优劣取决于其传递荷载的能力。目前国内多条高速公路上空心板梁桥存在因铰缝失效,导致桥面铺装层沿铰缝处纵向开裂等病害;铰缝受力机理研究及其构造优化,已成为设计人员日益关注的技术难题。

广东省高速公路设计标准化课题组在广泛调研国内外空心板梁铰缝构造的基础上,对增设端横梁和加大整体化层厚度进行了对比分析,最终确定的构造设计为深铰缝+15 cm整体化层,同时将腹板箍筋伸出预制梁顶面,与整体化层钢筋网连接,加强预制梁与整体化层的整体性,确保各片空心板梁协同工作。由于此类构造在空心板结构中尚属首次采用,设计人员对上述构造下铰缝的受力性能难以准确把握,且设计单位、咨询单位及与会专家对整体化层厚度取值存在不同意见。鉴于此,设计标准化研究课题组决定对采用上述构造的空心板梁铰缝开展模型试验研究,通过试验测试分析铰缝的受力性能。

1 试验模型

1.1 模型设计

为了测试空心板梁间铰缝的受力性能,试验在局部足尺模型上开展测试工作。模型横桥向由三片空心板梁及两道铰缝组成,空心板梁根据跨中截面实际尺寸制作,试验模型顺桥向长度取100 cm,梁高85 cm,宽124 cm,顶底板厚均为12 cm,铰缝构造及钢筋设置均与设计标准一致。

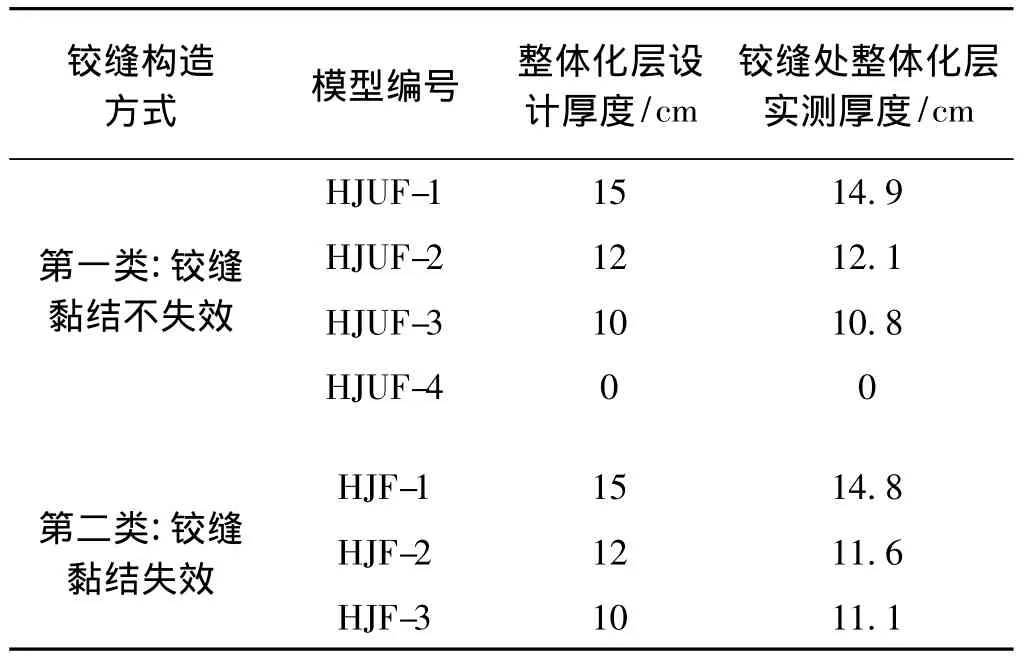

为了模拟现状空心板梁桥存在的铰缝失效病害,同时研究不同整体化层厚度对铰缝受力性能的影响,试验时将模型分为两类进行制作。

第一类:梁间铰缝按设计要求施工,铰缝处梁体腹板进行凿毛处理,模拟铰缝混凝土与预制梁混凝土黏结正常时铰缝的受力性能。此类模型整体化层厚度分4种情况考虑,即无整体化层、厚10,12和15 cm整体化层。

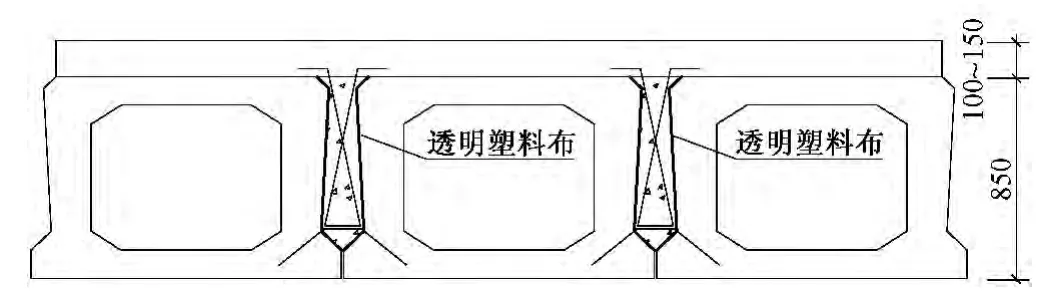

第二类:梁间铰缝施工时采用塑胶薄膜隔绝铰缝混凝土与预制梁混凝土之间的黏结,模拟铰缝施工质量不良时铰缝的受力性能。此类模型整体化层厚度分3种情况考虑,即10,12和15 cm整体化层。

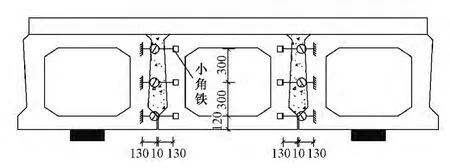

根据模型铰缝黏结形式及整体化层的不同厚度,分别将试验模型编号(表1),两类模型梁共制作了7个,第二类模型梁构造见图1。

表1 空心板铰缝模型编号

图1 第二类模型结构示意(单位:mm)

1.2 模型制作

模型的浇筑顺序按照实桥施工顺序进行。模型制作施工流程为:①钢筋绑扎;②布置钢筋应变测点;③单个空心板梁浇筑,蒸汽养护16 h;④ 拼装三块空心板梁,按照两类不同模型的要求浇筑铰缝及整体化层;⑤蒸汽养护16 h后,拆模并进行铰缝防护、模型存放。空心板模型制成型见图2。

图2 试验模型外观

2 测点布置及试验加载

2.1 测点布置

2.1.1 应变测试

1)在模型制作过程中,每个铰缝处选择2根下缘横向水平搭接钢筋,预贴8个应变测点,1根交叉钢筋预贴3个应变测点,每个铰缝共11个钢筋应变测点。

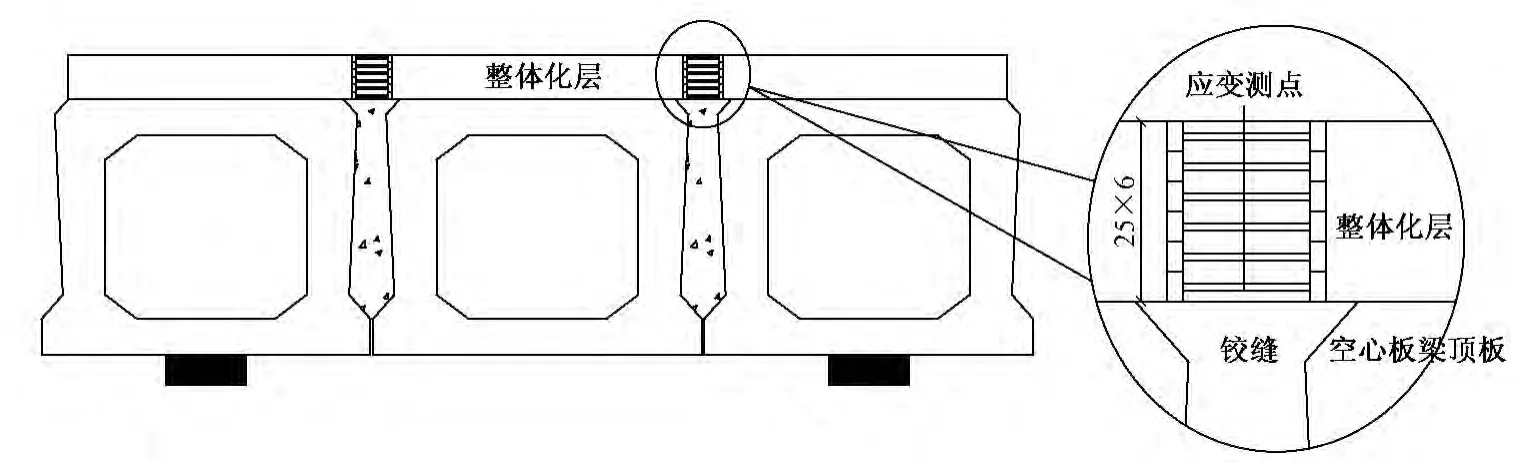

2)整体化层混凝土沿截面高度应变的测试,在每个模型2个铰缝处顶端整体化层的两侧沿截面高度布置4~6个混凝土应变测点(共16~24个测点),测试整体化层在试验过程中受力情况。测点布置见图3。

2.1.2 变形测试

1)测试模型两侧空心板梁的转角,每个模型顶面每条铰缝处布置2个竖向位移测点(共4个测点),测试两侧空心板梁在竖向荷载作用下挠度大小,换算成两侧空心板梁间铰缝转角随荷载关系,推算铰缝开裂荷载。测点布置见图4。

2)空心板梁铰缝沿截面高度横向变形的测试,在每个梁单侧每条铰缝处沿截面高度布置3个横向变形测点(共6个测点),测试铰缝开裂状况,测点布置见图5。

图3 整体化层应变测点布置示意(单位:mm)

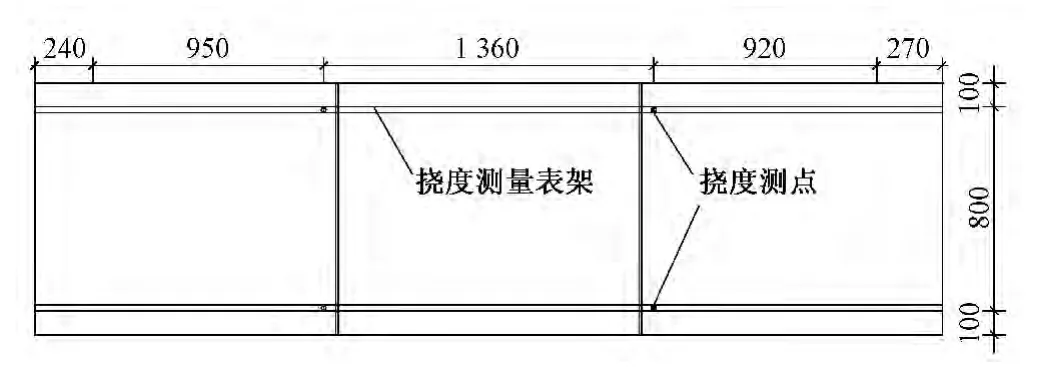

图4 两侧空心板梁竖向挠度测点布置俯视(单位:mm)

图5 模型铰缝裂缝测点布置(单位:mm)

2.2 试验加载

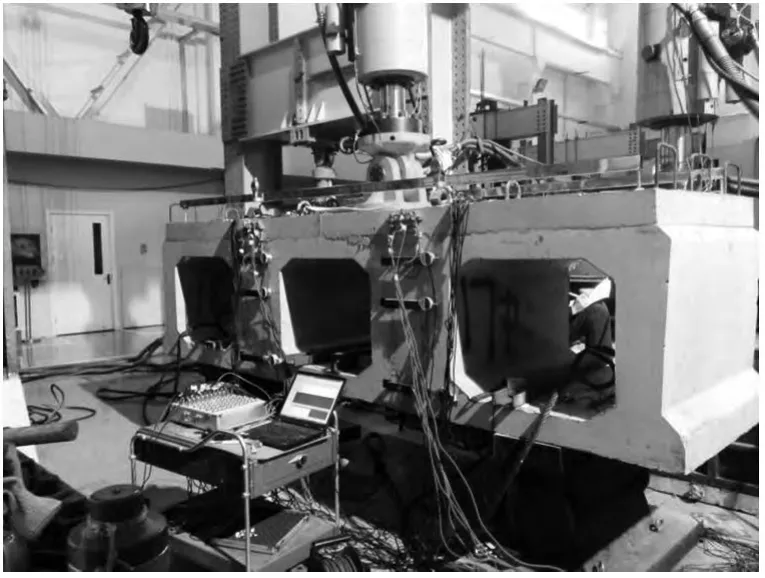

本次模型试验采用500 kN脉冲疲劳试验机进行加载,试验机精度为Ⅰ级。试验时采用550 mm×300 mm×100 mm板式橡胶支座在外侧梁体底板中央提供竖向弹性支撑,利用橡胶支座的剪切及转动能力,模拟多片式空心板梁在正常使用过程中相邻梁体的约束;在中间空心板梁顶板中心通过试验机作动器分级施加竖向荷载,直至空心板梁间铰缝混凝土或者整体化层混凝土破坏为止,加载状况见图6。

为了较准确记录模型铰缝的开裂荷载及破坏形态,采用逐级递加的方式,从0开始加载,以20 kN为一级,加载至模型铰缝或者整体化层破坏为止,最终得出每个模型的极限承载能力。

图6 模型加载试验

3 试验结果分析

3.1 梁体转角

1)第一类模型

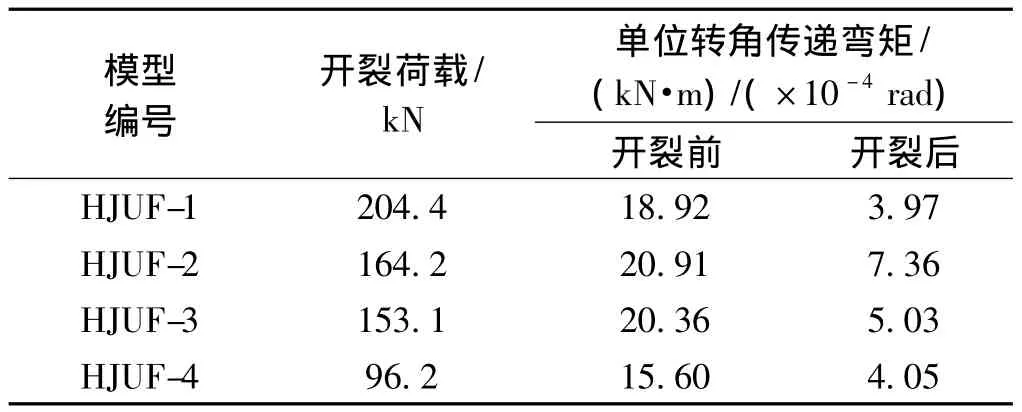

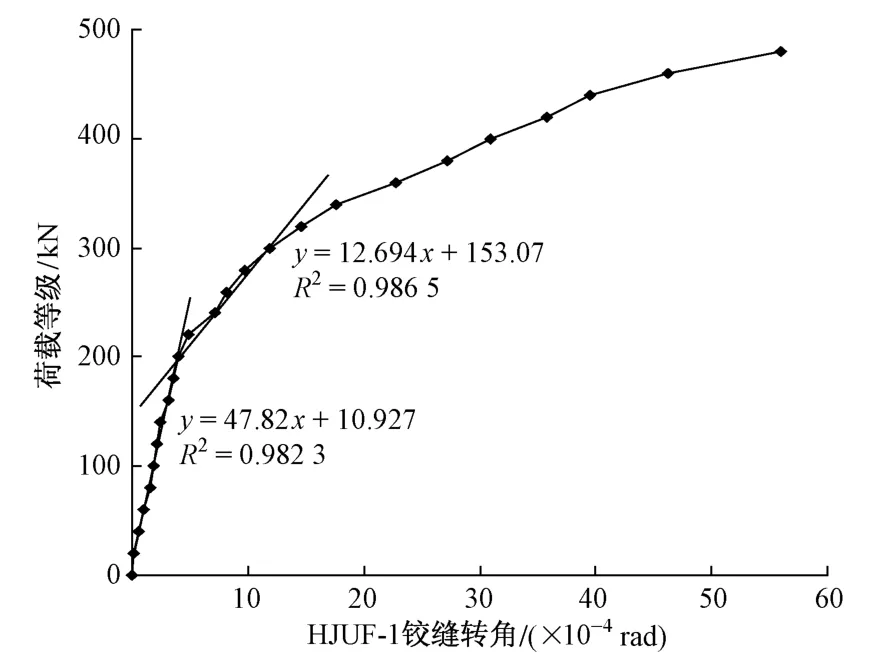

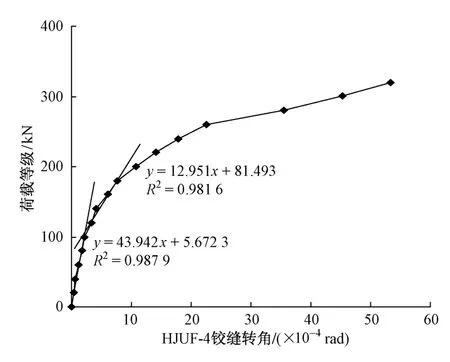

在较小荷载作用下,铰缝转角与荷载呈较好的线性相关,铰缝混凝土与梁体腹板混凝土黏结未破坏;随着试验荷载不断加大,铰缝混凝土与梁体腹板混凝土出现脱开,铰缝连接力变为仅靠铰缝底端横向水平钢筋承受,模型整体刚度降低,推算该类模型铰缝开裂荷载见表2,HJUF-1及HJUF-4(整体化层厚度分别为15,0 cm)模型铰缝转角与荷载关系分别见图7、图8。

表2 第一类模型铰缝开裂荷载

图7 HJUF-1模型铰缝转角与荷载关系

2)第二类模型

图8 HJUF-4模型铰缝转角与荷载关系

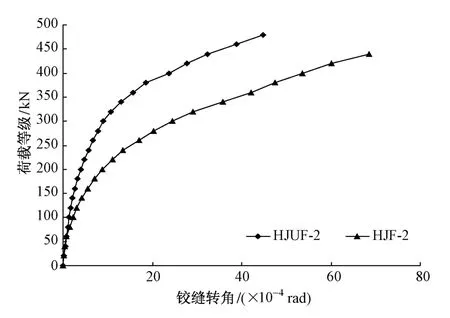

与第一类模型相比,第二类模型传递弯矩能力偏小,分别为43%,54%,31%,在第一类模型铰缝开裂以后,两类模型铰缝均仅靠铰缝下缘钢筋约束,铰缝转角随荷载增大速率近乎一致,梁间铰缝传递弯矩能力相当。两类模型(HJUF-2,HJF-2)铰缝转角随荷载变化关系如图9所示。

图9 HJUF-2模型与HJF-2模型铰缝转角对比

3)小结

从铰缝转角测试结果可知,对于铰缝混凝土凿毛有黏结的第一类模型,整体化层越厚,铰缝抗裂弯矩越大;在正常使用荷载作用下,15 cm厚整体化层空心板梁铰缝应不会开裂,而12 cm及10 cm厚整体化层空心板梁铰缝将出现开裂。铰缝开裂前传递弯矩的能力介于刚接和铰接之间,铰缝处凿毛黏结模型开裂前传递弯矩能力明显优于铰缝处无黏结模型,铰缝开裂后与无黏接的第二类模型相近,接近于铰接模式,两类模型传递弯矩能力相当。无整体化层模型抗裂弯矩远小于理论计算正常使用荷载值。

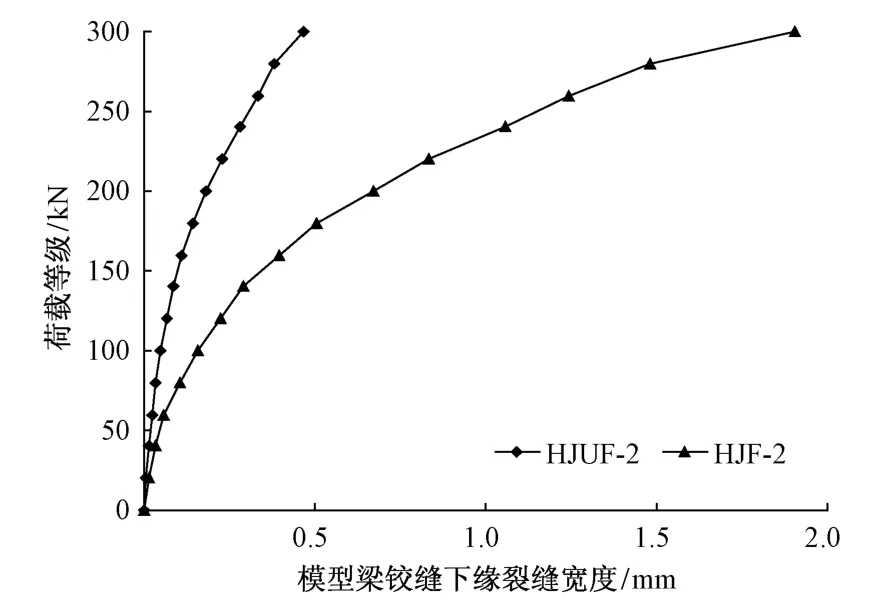

3.2 铰缝下缘变形

第一类模型开裂前铰缝处于全截面受力状态,铰缝处混凝土换算应变与荷载呈线性变化。随着试验荷载增大,铰缝下缘混凝土开裂,裂缝扩展速率加快;第二类模型铰缝由于混凝土间黏结力失效,梁间铰缝加载之初已开裂,裂缝宽度随荷载增加不断增大。两类模型(HJUF-2,HJF-2)铰缝下缘变形随荷载变化关系如图10所示。从图可以看出,第二类模型铰缝下缘变形明显大于第一类模型。

图10 两类模型铰缝下缘变形对比

3.3 铰缝钢筋应力

对于第一类模型,在铰缝混凝土开裂前,铰缝内水平筋应力水平很低,当试验荷载达到开裂荷载时,水平钢筋应力水平较高,钢筋受力显著。在相同荷载作用下,第二类模型水平钢筋应力显著高于第一类模型。

两类模型铰缝内交叉钢筋,在铰缝传力过程中应力值处于很低水平,且随着试验荷载增大仅略微增加,表明内交叉钢筋在铰缝传递弯矩和剪力作用较小。

3.4 铰缝处整体化层受力

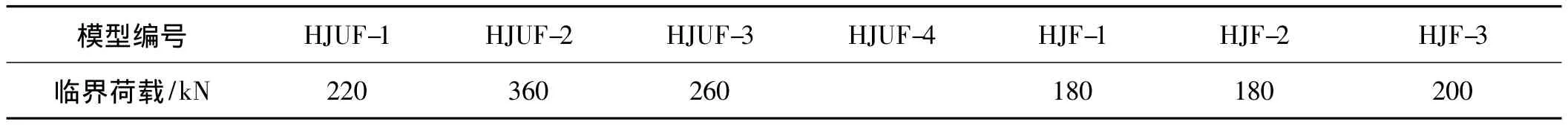

试验荷载从0增大到最大剪力工况过程中,两类模型整体化层均处于全截面受压状态;当试验荷载继续增大时,第二类模型整体化层下缘将出现拉应力作用。各个模型整体化层下缘从受压转变为受拉时的临界荷载见表3。

表3 模型整体化层下缘受力转化临界荷载

从表3测试结果可知,铰缝黏结有效模型整体化层受拉临界荷载明显高于铰缝黏结无效模型,当试验荷载超过模型整体化层受力临界荷载后,整体化层下缘将产生拉应力。实桥运营过程中,活载反复作用下产生的剪力将导致铰缝处整体化层混凝土的开裂、破坏,最终造成桥面铺装的纵向开裂破坏。

4 结论

1)对于铰缝凿毛黏结模型,整体化层越厚,铰缝抗裂弯矩越大,在相同荷载作用下铰缝下缘裂缝宽度越小;在正常使用荷载作用下,15 cm厚整体化层空心板梁铰缝应不会开裂。无整体化层模型抗裂弯矩远小于理论计算正常使用荷载值。

2)开裂前铰缝处凿毛黏结模型传递弯矩能力明显优于铰缝处无黏结模型,传递弯矩的能力介于刚接和铰接之间;开裂后两类模型传递弯矩能力相当,近乎于铰接模式;在正常使用荷载作用下,铰缝无黏结模型下缘变形明显大于铰缝凿毛黏结模型。

3)铰缝凿毛黏结模型铰缝开裂前水平筋应力值较低,铰缝开裂后水平筋受力显著上升;铰缝凿毛黏结模型水平筋应力水平低于铰缝无黏结模型。

4)在正常使用荷载最大弯矩工况荷载作用下,两类模型铰缝内交叉筋应力值水平较低,随着试验荷载增大仅略微增加,表明铰缝内交叉筋在铰缝传递弯矩和剪力过程中作用较小。

5)在正常使用荷载作用下,两类模型整体化层均处于全截面受压状态;铰缝黏结有效模型整体化层下缘受拉临界荷载明显高于铰缝黏结无效模型;当试验荷载超过模型整体化层下缘受拉临界荷载后,整体化层下缘产生拉应力。

6)铰缝下缘变形、铰缝内水平筋应力水平及整体化层下缘受拉临界荷载均受铰缝界面混凝土黏结好坏和横向水平钢筋连接状态影响,实桥施工时应加强铰缝处预制梁腹板凿毛和水平钢筋质量控制。

[1]中华人民共和国交通部.JTG D60—2004 公路桥涵设计通用规范[S].北京:人民交通出版社,2004.

[2]中华人民共和国交通部.JTG D62—2004 公路钢筋混凝土及预应力混凝土桥涵设计规范[S].北京:人民交通出版社,2004.

[3]中华人民共和国交通运输部.JTG/T J21—2011 公路桥梁承载能力检测评定规程[S].北京:人民交通出版社,2011.

[4]葛素娟,张高奎,刘若瀚.空心板设置横隔板对企口缝混凝土力学性能的影响分析[J].铁道建筑,2012(9):8-11.

[5]张军伟.预应力混凝土空心板桥桥面铺装层结构性能分析[D].郑州:郑州大学,2007.

[6]林源锋,张勇.典型病害空心板梁使用状态评定及加固方案分析[J].铁道建筑,2012(1):38-40.