叶片平衡工装的设计及计算

李志明 李 硕

(1.锦州欧仕包装机械有限公司,辽宁 锦州 121001;2.沈阳黎明航空发动机集团有限责任公司,辽宁 沈阳 110000)

1 概述

转子叶片是在发动机、汽轮机的重要部件,在高速旋转中承受巨大的拉伸力,对叶片的平衡是叶片生产的重要工序。平衡工装的设计,之前主要由手工计算完成,不但工作量大、耗时长,还容易出错。现在UG建模软件日益普及,其强大的计算功能使工作量大大降低了,同时还确保了准确性。UG能迅速测量出实体模型的质量、重心位置、回转半径,节省了大量的计算,体现了建模软件应用于平衡工装设计的优越性。下文我们将以某型汽轮机转子叶片平衡工装为例,简单探讨叶片平衡工装的设计及计算。

2 某型汽轮机转子装配和平衡技术要求

b.重心距平面N距离:

c.对中心转动惯量JZ:

由于转动惯量JZ和回转半径RZ有如下的关系:JZ= M·RZ2,推出

3 某型汽轮机转子平衡工装的设计及计算

3.1 初始模型分析

在进行某汽轮机所使用的转子的平衡实验过程中,需要首先进行模拟实验,利用转子模拟件做初始实验。但是以安全和经济为基础出发,并不需要模拟件同真件相同,所以,在模拟件中无需过于复杂的幸免以及型腔、孔,这些结构也不会对实验产生影响。之后用UG进行测量,得出如下数据:

零件质量为135.45kg,重心同N面之间的距离为295.05mm,其会装半径可以达到19.62cm。

3.2 重心精确调整

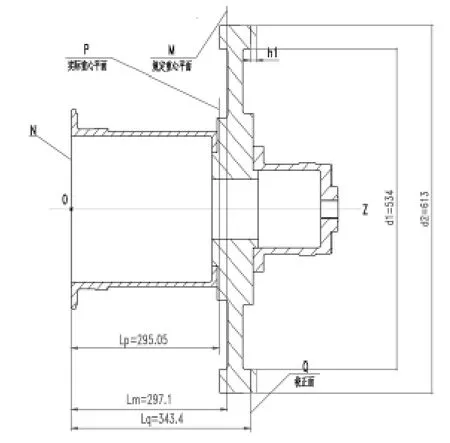

通过上述内容可以退出,初始模型无法达到技术条件要求下的重心位置确定,因此对于重心偏差还需要继续调整。为方便计算,不改变后轴颈以及鼓筒轴的形状,只对模拟盘尺寸做略微变动。如图1所示:

在中心平面上初始模型相对于规定的平面略有偏差,上图显示,偏左,所以需要在规定的中心平面右侧增加质量△M1,需要对Q面增加厚度,将厚度增加h1,对其中心进行校正,得出下式:

另,根据质量和体积的关系,有:

其中,ρ为材料密度,值为 7.75×103kg/m3.将 d1=534mm,d2=613mm,Lm=297.1mm,Lp=295.05mm,Lq=343.4mm代入(5)、(6)式得:

由于校正孔存在于Q面上,所以需要对校正孔的影响进行考量,对h1进行调整,调整量为11mm,并利用UG进行拉伸,从而获得新模型,重新进行参数测量。

此时M2的质量为140.97kg,重心为297.16mm,回转半径也有所变化,RZ2变为20.06mm。

3.3 质量以及转动惯量的调整

上述内容中我们可以看出重心已经被调整至标准位置,以下需要对质量和转动惯量进行调整。

正是因为M2>M,因此现在需要做的就是对模型进行质量减轻,将模型去除质量为6.34kg的材料。以中心位置不变为基础,进行模型的调整,这就需要以重心作为基础,在M两侧进行等质量的材料去除,如图2所示,分别在模型两边去除3.17kg的材料,并将厚度减小27.52mm,于是有下式:

将 d2=613mm,h2=27.52mm,ρ=7.75×103kg/m3,△M=6.34kg代入得:

图1

图2

用UG进行拉伸操作,去除材料后测量各项数据如下:

质量M3:134.63kg。重心:297.16mm。回转半径RZ3:19.48cm,算出转动惯量JZ3=M3RZ32=51088kg·cm2

由于模拟件轮廓尺寸和真件几乎一样,所以其回转半径变化不大,由上面测量数据便可看出。比较上述四个式子,全部满足技术要求。计算过程完毕。

[1]刘鸿文.材料力学[M].北京:高等教育出版社,1996.

[2]哈尔滨工业大学理论力学教研组.理论力学[M].北京:高等教育出版社,1996.