泡沫沥青冷再生基层的力学性能试验研究

周 兵

(孝感市公路管理局 孝感 432000)

近年来,以泡沫沥青作为粘结剂制备冷拌混合料或作为稳定剂进行路面再生处理成为备受广泛关注的一项新技术。泡沫沥青的本质是在热沥青中注入冷水,产生膨胀泡沫,使沥青在短时间内粘度迅速降低,进而和集料拌和,形成泡沫沥青稳定混合料。而沥青路面冷再生技术,是将旧沥青路面加入稳定剂、水和新集料等按一定比例重新就地拌和,最后碾压成型,使之能够满足一定的路用性能的一项工艺。

泡沫沥青冷再生技术作为一种特殊的沥青路面结构材料,目前在国外一些国家已经有了比较深入的研究和广泛应用,充分利用废旧路面材料,对其循环利用,可以起到保护生态环境,减少资源浪费的目的。但是,我国针对于泡沫沥青冷再生混合料的试验方法还没有一定的规章制度,因此,参照国外经验,笔者进行了泡沫沥青性能试验和混合料的无侧限抗压强度、劈裂强度试验,并对其路用能进行了分析,以为今后的施工提供技术参考。

1 原材料试验

1.1 泡沫沥青发泡性能

泡沫沥青又称膨胀沥青,是将少量冷水加入加热熔化的沥青中,水被转化成蒸汽,形成大量的气泡对细料进行裹附,从而使沥青的体积膨胀,主要技术指标是泡沫的半衰期和体积膨胀比,与沥青的温度和发泡用水量有关系[1]。半衰期是指泡沫沥青从最大体积缩到一半时所经过的时间,其性能受沥青本身特性、发泡用水量、沥青温度以及沥青的喷射压力等因素影响。体积膨胀比是指泡沫沥青膨胀到最大体积时与发泡结束的体积比数。沥青发泡效果直接影响着混合料的性能,通常,更高的膨胀率和更长的半衰期有助于拌制性能更好的混合料。为了更明确其和用水量和温度之间的关系,针对泡沫沥青的技术指标采用70号沥青进行试验。

本试验采用埃索AH-70沥青,在沥青喷射压力一定的条件下,分别采用140℃和160℃的温度条件,同时采用不同的发泡用水量,测试其膨胀比和半衰期指标,进行其性能与沥青温度和发泡用水量关系的试验[2]。试验数据见表1。

表1 沥青温度与发泡用水量及性能关系表

由表1可见,膨胀比随着发泡用水量的增加而增长,相反,半衰期则随之降低。而所需的薄膜沥青最佳状态是膨胀比较大,半衰期较长,当两者取其适当值时,组合效果最好,更有利于拌和。因此发泡沥青性能最佳用水量是在一定温度下,兼顾衡量半衰期和膨胀比,取两者值均较大时的发泡用水量。该沥青在160℃条件下的最佳用水量为2.0%左右。

1.2 再生混合料的级配

国外对泡沫沥青混合料级配的研究已有初步研究和结论,1988年Akeroyd和Hicks提出了适合泡沫沥青稳定材料的级配范围。然而,在大量的配合比设计中发现,回收沥青路面材料中的细料极少,被泡沫沥青裹附的细料太少,容易出现泡沫沥青分散不均匀,对整体性能影响较大。对此,本实验采用从高速公路在路面养护中产生的旧沥青路面材料,并加入5cm以下的石屑进行级配改善。矿料筛分情况及合成级配见表2[3]。

表2 矿料筛分情况及合成级配

由以上筛分结果可确定掺加5cm以下石屑38.5%,原路面材料掺加60%,以及1.5%的水泥充当细料。通过击实试验确定最佳含水量为7.2%。

2 泡沫沥青混合料设计

2.1 泡沫沥青最佳用量确定

泡沫沥青混合料的形成过程中,泡沫沥青遇到粗集料破裂,形成细微的沥青,粘结住周围的粉料,从而在粗骨料之间起到填充、粘结的作用。由于其特殊的强度形成机理,采用常规的马歇尔稳定度试验来测试其力学性能是不合适的。实践表明,泡沫沥青的破坏是由层底抗拉强度不足引起开裂而造成的,故本试验进行了间接抗拉劈裂强度试验和无侧限抗压强度试验,来评价泡沫沥青的力学性能[4]。

2.1.1 劈裂强度试验

试件成型采用马歇尔方法,试件每面各击75次,脱模后,在40℃通风烘箱中养生72h,将试件分为2组,每组3个试样,其中一组在15℃条件下放置24h,做常温25℃劈裂试验;另外一组在25℃水中浸泡23h后,改为15℃水中浸泡1h,其后测定其劈裂强度值。其中泡沫沥青用量选用2.0%,2.5%,3.0%,3.5%,4.0%,4.5% 和5.0%[5]。试验结果见图1。计算得到最佳沥青用量为3.25%。

图1 泡沫沥青用量与劈裂强度的关系

2.1.2 无侧限抗压强度试验

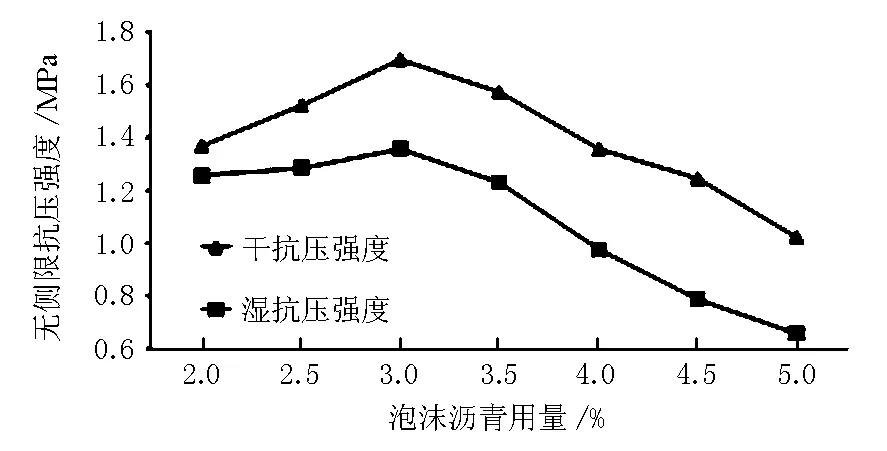

根据每个发泡沥青用量混合料的密度,利用表面振动压实成型的方法成型,振动压实仪器频率为30Hz,时间为180s,振幅控制在1.0mm。分别静压成型成2组150mm×150mm的无侧限试件。一组在室温20℃干燥条件下养生7d,一组在室温20℃干燥条件下养生6d,饱水48h后测定其无侧限抗压强度,结果见图2。

图2 泡沫沥青用量与无侧限抗压强度的关系

根据劈裂强度试验和无侧限抗压强度试验结果图表可知,2个结果具有相似的规律性:劈裂强度试验和无侧限抗压强度试验均具有峰值,此峰值均存在于3.0%的泡沫沥青用量。掺加3.0%的泡沫沥青用量得到的混合料残留强度比TSR最大,因此确定最佳的泡沫沥青用量为3.0%。

2.2 延迟时间和弹性模量

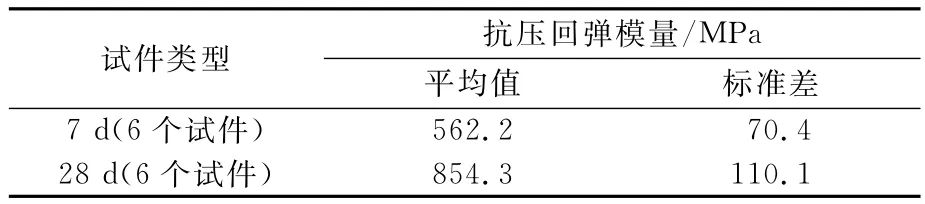

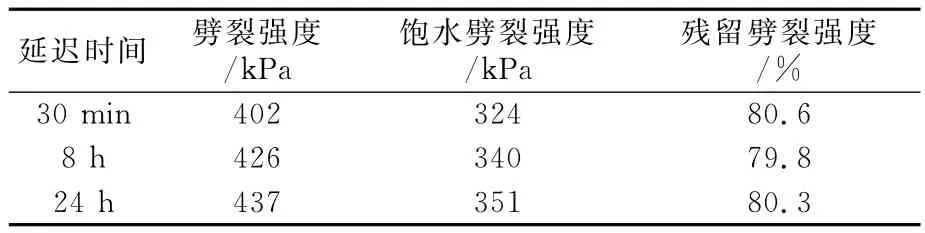

根据已经确定的最佳泡沫沥青用量测定延迟试件成型时间对其强度的影响。延迟时间依次定为30min,8h,24h,成型2组试件,一组在室温20℃干燥条件下养生6d,饱水24h,进行7d和28d抗压回弹模量试验,试验过程中采用塑料袋密封拌和好的混合料方法,防止水分散失,确保其具有相同的含水量[6-7]。试验结果见表3。另一组在同样条件下,进行劈裂强度试验,试验结果见表4。

表3 7d,28d回弹模量试验数据

表4 延迟时间试验数据

上述试验结果表明,含有3.0%发泡沥青用量的试件,其劈裂强度试验结果与强度判断相吻合,证明了3.0%发泡沥青用量为最佳沥青用量。延迟成型时间24h时,其残留劈裂强度并未明显衰减,说明在混合料中加入的水泥只是起到了粉料粘附沥青的作用,并没有提高强度,因此在施工中保证水分的前提下,适当延迟成型时间,可以保证压实度。

同时,从无侧限抗压回弹模量试验结果可以看出,泡沫沥青混合料回弹模量偏低,这可能和混合料集料本身的性质有关。总体来说,泡沫沥青具有良好的变形能力,从力学性能角度,完全能满足基层要求。

3 结论

(1)沥青发泡性能常以膨胀比和半衰期作为评价指标,不同型号和产地的沥青发泡性能存在一定的差异。以本文所选材料,膨胀比随着发泡用水量的增加而增长,半衰期随之降低。

(2)在进行组成设计时,考虑施工的方便,外掺料一般预先撒布在路面上,然后用再生机拌和。如果外掺料过多,会影响拌和的深度和材料级配。从再生混合料级配方面,对于细料不足的材料,不适宜用泡沫沥青进行处理,如要制成泡沫沥青,可根据需要适当地添加一些外掺料(石屑、矿粉或水泥),具体掺量根据级配曲线调整。

(3)通过击实试验确定掺入38.5%石屑的混合料最大干密度为2.16g/cm3,最佳含水量为7.2%。沥青发泡温度可控制在160℃左右,最佳泡沫沥青用量为3.0%,施工时应控制在3.0%左右。在混合料中加入的水泥并没有提高强度,因此施工中可适当增加碾压,以保证压实度大于等于98%。

(4)泡沫沥青混合料具有良好的变形能力,可以满足基层的力学性能要求。但是,泡沫沥青冷再生基层的其他路用性能还需要进一步研究,由于再生混合料本身的多样性和周围实际情况的特殊性,不同组成材料的配合比不同,因此,在配制泡沫沥青冷再生混合料时,需要针对实际情况重新配比。

[1]唐积民.泡沫沥青冷再生混合料性能研究[D].大连:大连理工大学,2013.

[2]李秀君.泡沫沥青冷再生混合料抗剪性能的试验研究[J].建筑材料学报,2010(2):28-30.

[3]张卫华.泡沫沥青冷再生混合料物理力学性能研究[J].城市道桥与防洪,2011(5):187-189.

[4]徐金枝.泡沫沥青及泡沫沥青冷再生混合料技术性能研究[D].西安:长安大学,2007.

[5]拾方治.泡沫沥青混合料物理力学特性的试验研究[J].公路,2004(5):143-145.

[6]张立明.泡沫沥青再生基层力学性能的试验研究[J].中外公路,2007(6):172-173.

[7]袁 坤,李立寒,吕 天.泡沫沥青稳定混合料压实性的试验研究[J].武汉理工大学学报:交通科学与工程版,2012(2):399-402.