铅心隔震橡胶支座施工技术探讨

孟晓明

(中铁大桥局集团第四工程有限公司 南京 210031)

我国是一个强震多发国家,地震发生频率高、强度大、分布范围广、伤亡多、灾害严重。为了减小地震引起桥梁结构的破坏,各国学者对桥梁结构的减震、隔震进行了广泛、深入的研究,并取得了大量的研究成果。研究成果表明:对于桥梁结构比较容易实现和有效的减隔震方法主要是采用减隔震支座。在日本、美国、新西兰等国家的许多桥梁都安装了减隔震支座,并取得了较好的减隔震效果。

由于橡胶支座能通过剪切变形使上、下部地震运动隔离,且具有构造简单、加工制造容易、用钢量少、成本低廉、安装方便等优点,因而成为最常用的一种隔震支座。目前,国内常用的橡胶类隔震支座主要有天然橡胶支座、高阻尼橡胶支座和铅心橡胶支座。

铅心橡胶支座是在一般板式橡胶支座基础上,在支座中心放入铅心,以改善橡胶支座的阻尼性能的一种减隔震支座,其具有减隔震效果显著、适用范围广等特点,目前,铅心橡胶支座已在我国广泛应用。本文就港珠澳大桥浅水区非通航孔桥用LRB10000J-KF和LRB19000J-KF铅心隔震橡胶抗风支座安装方法进行研究,并提出施工工法。

1 铅心隔震橡胶支座简介

1.1 铅心支座主要原材料

(1)支座橡胶本体满足《桥梁隔震橡胶支座》[1]表10要求。

(2)内连接钢板采用Q345A钢材,加劲钢板采用Q235A钢材。满足《碳素结构钢和低合金结构钢热轧厚钢板和钢带》[2],强度满足《桥梁隔震橡胶支座》第6.6条表12的要求,支座外连接钢板选用不低于Q235NH耐候钢。

(3)铅心采用纯度不小99.99%的铅锭,经加工而成铅心,铅锭符合《铅锭》[3]的规定。

(4)不锈钢板采用00Cr17Ni14Mo2不锈钢。

(5)硅脂采用5201-2硅脂润滑油,其技术条件符合《5201硅脂》[4]的有关规定。

1.2 铅心支座设计要求

(1)抗剪力装置原理:①在正常荷载及风力荷载作用下,纵桥向位移不小于支座设计位移,横桥向位移≥5mm;②在设防地震力作用下,抗剪装置的剪力销被剪断,支座发生屈服,提供较大的横向位移,同时产生耗能减震作用;③抗剪装置的横向抗剪力满足支座抗风设计要求,误差±15%。

(2)支座设计使用寿命为60年。

(3)支座的适用温度范围-25~+60℃。

1.3 铅心支座结构特点

铅心隔震橡胶支座由支座上下连接板、橡胶层、铅锭和抗风挡块等构件组成,通过M36螺栓锚固于支承垫石。

1.4 铅心支座布置特点

港珠澳大桥浅水区非通航孔桥上部结构采用85m组合梁先简支后连续结构形式,分为6跨一联和5跨一联2种孔跨布置。中间墩布置LRB19000J-KF支座,边墩布置 LRB10000J-KF支座。

2 铅心隔震橡胶支座预偏置

根据港珠澳大桥项目对支座安装时应考虑预偏量的要求,主要考虑的是桥梁设计合龙温差引起梁体伸缩造成初始支座剪切,通过预偏置减少支座的初始剪切变形量。预偏方法由支座设计和生产时考虑可实施性,同时要求可根据实际桥梁合龙时的温度进行调整。

2.1 支座预偏量

支座纵向预偏量为支座上座板偏移与支座理论中心线间预设的纵向偏移量,支座预偏量Δ=-(Δ1+Δ2),计算结果见表1。式中:Δ1为组合梁弹性压缩变形及收缩徐变引起的各支点处纵向偏移量(设计图纸给定);Δ2为各支点由于体系温差引起的纵向偏移量。支座预埋位置纵向预偏量理论值按照20℃考虑,本桥预计合龙温度为18~23℃。

式中:α为为梁体线膨胀系数;Δt为实际合龙温度与设计合龙温度的温差;L为计算位置至桥梁固定支座位置的梁体长度。

实际预偏量应结合主梁纵向长度制造及安装误差、实际合龙温度及合龙顺序等因素的影响,根据实际监控检测的成果确定。

2.2 工装动力设计

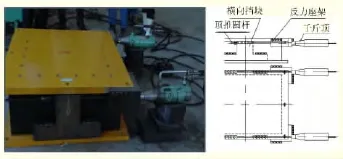

采用2组穿心式千斤顶和1台油泵,顶推圆杆以及相应的紧固标准件等,施工时分左右两边同步施加力推动支座上连接钢板;千斤顶吊装到位后通过顶推圆杆穿过挡块,施加预紧后定位。

2.3 工装结构设计

基本方法与流程:将工装安装于支座,用液压千斤顶牵拉顶推圆杆到需要的预偏量,再上紧专用夹具,可使支座保持在预偏位置,然后进行支座安装,最后再次用千斤顶卸下专用夹具,拆除工装即完成支座的偏置与安装,见图1。

图1 铅心隔震橡胶支座预偏置工装

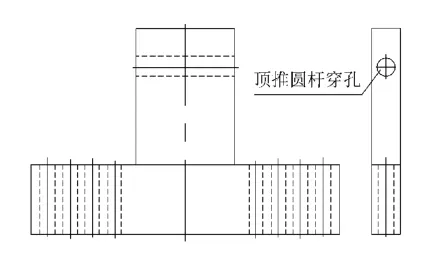

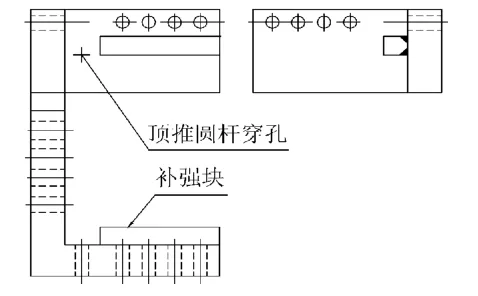

实现预偏过程的水平反力不会传到支座墩台或外部结构上,横向挡块安装在支座下外链接钢板上,千斤顶的反力座架安装在支座上外链接钢板上,横向挡块在厚度中心方向钻通孔,以便顶推圆杆穿过,同时千斤顶的反力座架通过螺栓连接紧固在支座上外链接钢板,钻通孔。在安装时,将顶推圆杆穿过穿心式千斤顶、反力座架、横向挡块,最后用螺母把顶推圆钢锁死在横向挡块上,即通过千斤顶对整个工装施加压力,实现预偏置,见图2、图3。

图2 横向挡块结构示意图

图3 反力座架结构示意图

3 铅心隔震橡胶支座安装

3.1 支座总体安装顺序

(1)每联85m组合梁架设完成后,将支座底板与支座垫石进行“十字线”对中,根据组合梁弹性压缩变形及收缩徐变引起的各支点处纵向偏移量,结合合龙时温差引起的纵向偏移量调整支座预偏量。

(2)连接支座与钢梁间固定螺栓。

(3)采用重力灌浆法完成支座垫石锚栓孔无收缩砂浆填充。

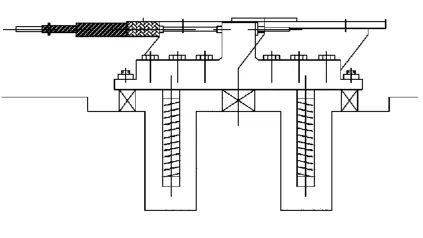

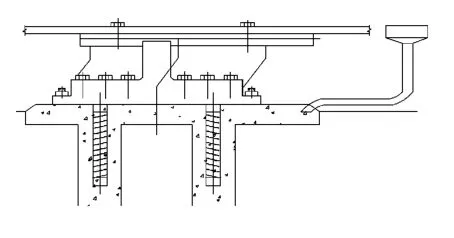

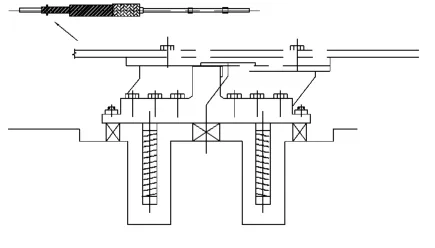

(4)待浆体达到强度后拆除预偏量调整装置。支座安装顺序见图4~7。

图4 支座预偏量调整

图5 钢梁与支座连接

图6 支座灌浆

图7 拆除预偏置工装

3.2 支座垫石验收

支座安装前,按港珠澳大桥技术规范相关要求,对墩顶垫石进行验收,验收合格并做好交接手续后,方可进行支座安装。

垫石在支座底面范围内的顶面需进行凿毛处理,并清除预留孔的杂物,做到无泥土、无浮砂、无积水、无油污。

3.3 支座精确就位

(1)测放支座垫石纵横向中心线,并用墨线弹出十字线。

(2)测放出支座下支承板四边中心点。

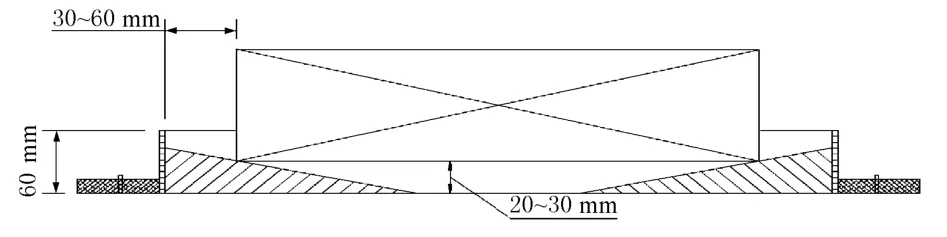

(3)用钢楔块楔入支座四角,将支座底面调整至设计标高,在支座底面与垫石顶面之间留有20~30mm空隙,安装灌浆用模板,见图8。

图8 灌浆模板布置图(单位:mm)

3.4 支座灌浆工艺

(1)支座灌浆流程。准备工作→浆体搅拌→支座灌浆→浆体层养护→拆模。

(2)灌浆材料选择。支座灌浆料采用西卡无收缩自流平灌浆料,是一种无收缩、自流平、高性能的预拌型水泥基灌浆材料。该产品具有很好的施工性能,能自动流平,凝固后,早期强度发展快,具有早强、高强、无收缩等特点。

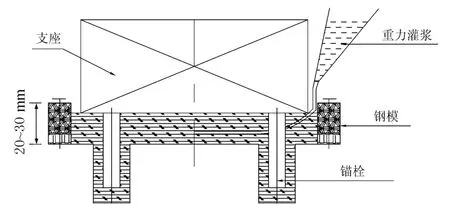

(3)模板安装。模板采用木模。安装时,在模板底部加一层橡胶条用来密封,调整模板与支座的相对位置,使模板与支座的距离为50mm,见图9。

图9 重力灌浆示意图

(4)灌浆料称重。拌和用水采用淡水,称量需精确至0.1kg。

(5)浆体搅拌根据每个支座需要的灌浆料体积计算粉料及用水量,每次拌和量应保证浆体在失去平流性前全部施工完成。

水料比宜按m(水)∶m(料)=0.15∶1控制。

先将水加入搅拌桶中,开动搅拌机,然后逐渐加入计量好的西卡灌浆料,同时进行搅拌,直至所需物料全部加完,再继续搅拌2~5min,使浆料均匀,静止1min左右即可灌注。

施工时间视环境温度而定,在20℃时为搅拌后30min内灌浆完毕。

(6)支座灌浆。采用重力式灌浆方法。将漏斗置于梁面,高度约在4.3m,通过直径50mm连接管将浆体流至待灌注部位,施工中做到即拌即灌。

(7)砂浆层养护。支座灌浆材料表面初凝后即采用土工布覆盖其表面并洒水养护保持湿润,养护期7d。

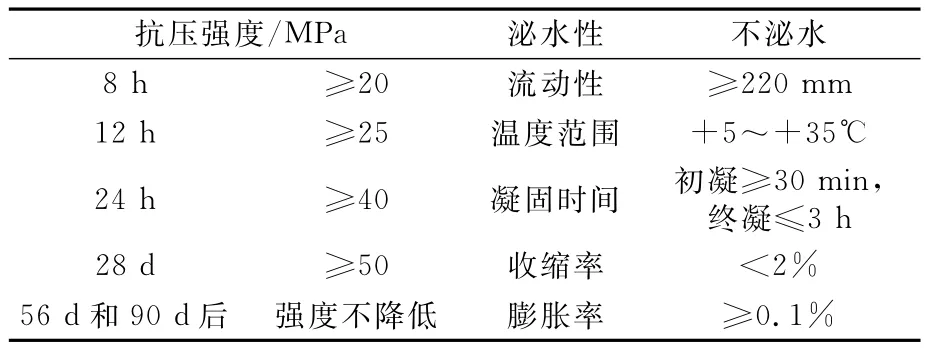

3.5 灌浆材料性能要求[5]

灌浆材料性能要求见表2。

表2 灌浆材料性能要求表

3.6 支座安装技术要求

(1)支座安装前,检查桥梁跨距、支座位置及预留锚栓孔位置、尺寸以及支座垫石顶面高程、平整度,均应符合设计要求。

(2)仔细检查支座中心位置及标高后用无收缩高强度灌注材料灌注。灌浆材料抗压强度要求不低于50MPa。

(3)灌浆前,应初步计算所需的浆体体积,灌注实用浆体数量不应与计算值产生过大误差,应防止中间缺浆。

(4)采用重力灌浆方式,灌注支座下部及锚栓孔间歇处,灌浆过程应从支座底部中心向四周注浆,直至从模板与支座底板周边间隙观察到灌浆材料全部灌满为止。

(5)灌浆材料终凝后,拆除模板及四角混凝土楔块,检查是否有漏浆处,必要时对漏浆处进行补浆,并用砂浆填堵楔块抽出后的空隙。

(6)支座安装验收标准见表3。

表3 支座安装实测项目

4 结语

(1)支座是桥梁上部结构与下部结构连接的关键点,其安装质量直接决定支座的使用寿命和桥梁上部结构的安全度。

(2)本桥采用特制动力装置施加外力克服支座内力完成预偏量。实际施工中,应根据预偏量的大小和支座材料力学性能进行动力装置设计。

(3)支座安装质量控制的关键点在于填充料的密实度,特别是大型支座安装时,底座承压面与填充料间易产生气泡或局部空洞,导致支座底座承压面不均匀受力,影响其使用寿命和结构安全。支座安装前建议通过试验来论证灌浆料的类别选择和灌浆方法,使支座底座承压面与灌浆料全面密切接触。

[1]GB 20688.2-2006桥梁隔震橡胶支座[S].北京:人民交通出版社,2006.

[2]GB/T3274-2007碳素结构钢和低合金结构钢热轧厚钢板和钢带[S].北京:中国标准出版社,2007.

[3]GB/T469-2005铅锭[S].北京:中国标准出版社,2005.

[4]HG/T2502-1993 5201硅脂[S].北京:化学工业出版社,1993.

[5]JTG/T F50-2011公路桥涵施工技术规范[S].北京:人民交通出版社,2011.