中控室斗轮机电子秤值可视化实现

魏小刚 刘力华

(广州港股份有限公司西基港务分公司 广州)

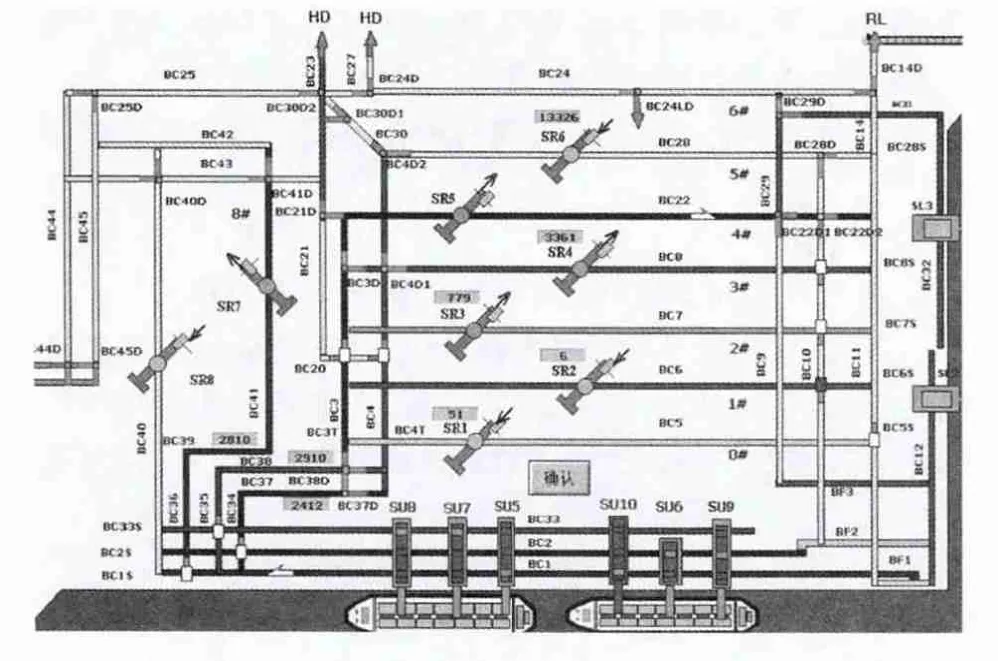

一、问题

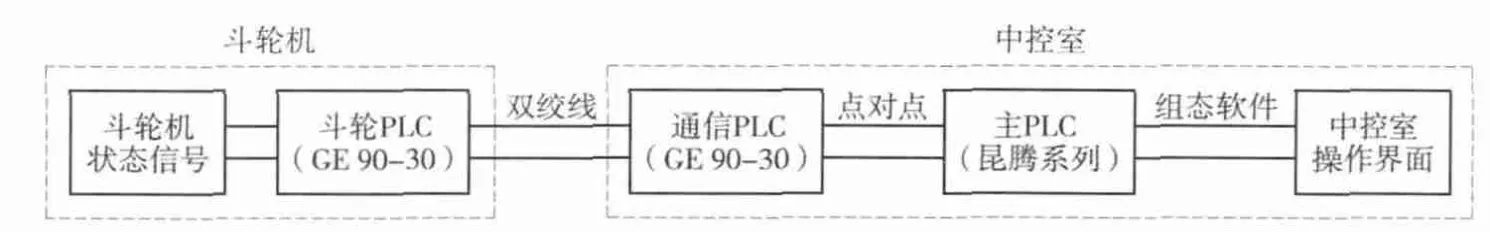

港务分公司现有8台斗轮机(SR1~SR8),根据码头装驳船需要,SR1~SR6斗轮机的机上皮带装有电子秤,以便司机掌握取煤量。斗轮机状态信号传输至斗轮机PLC(以下简称斗轮PLC),通过双绞线与中控的通信PLC(以下简称通信PLC)进行通信,通信PLC使用轮询方式对SR1~SR6进行信息交换,通信PLC再与中控主PLC(以下简称主PLC)进行点对点传输。中控操作界面通过组态软件与主PLC进行信息互换,将斗轮机状态信号传输至中控室操作界面(图1)。

图1 斗轮机状态信号传输流程

目前斗轮机状态信号只是实现数字量传输,未实现数值传输,即电子秤值未传输至中控室操作界面,中控人员不能及时了解取煤量,影响斗轮机装驳船效率。有时中控人员与斗轮机司机沟通不及时或沟通错误,造成所装驳船量存在误差。为此利用码头已有硬件设备和通信线路,对斗轮PLC、通信PLC、主PLC和组态软件进行编程,最终实现在中控室显示斗轮机电子秤值。

二、改造步骤

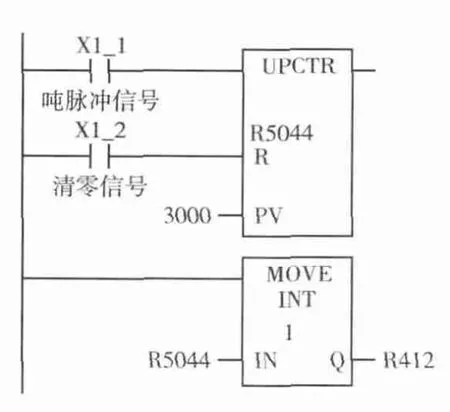

1.电子秤脉冲信号与清零信号传输至斗轮PLC

电子秤脉冲信号通过继电器K1以及在驾驶室安装的清零按钮连接至斗轮PLC的DI点(图2)。斗轮PLC收到电子秤脉冲信号后,通过累加计数器计数总脉冲数(电子秤值)并存于斗轮机 PLC 地址“#R5044”,电子秤清零信号作用是清零“#R5044”(图 3)。

图2 硬件连接

2.斗轮PLC将电子秤值传输至通信PLC

图3 斗轮PLC程序

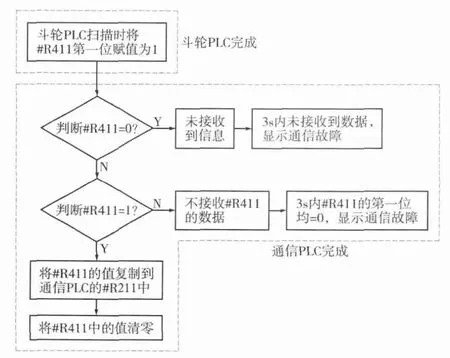

(1)斗轮PLC与通信PLC数据校验,确保数据传输的准确性(图4)。根据约定,斗轮PLC地址“#R411”第一位数为校验位,斗轮PLC每经过一次扫描就将地址“#R411”第一位赋值为1,通信PLC在接收数据之前,首先判断“#R411”值是否为零,若等于零,此次扫描周期内没有接收到数据

(累计到3s都没有接收到数据,则显示通信故障)。“#R411”的值不等于零,再判断地址“#R411”中第一位值是否为1,若不等于1,则这次扫描周期内的通信异常,不接收此次斗轮机所传数据;若等于1,表明通信正常,将“#R411”值复制给通信PLC地址“#R211”,并将“#R411”值清零,实现数据校验。

图4 斗轮PLC与通信PLC的校验流程

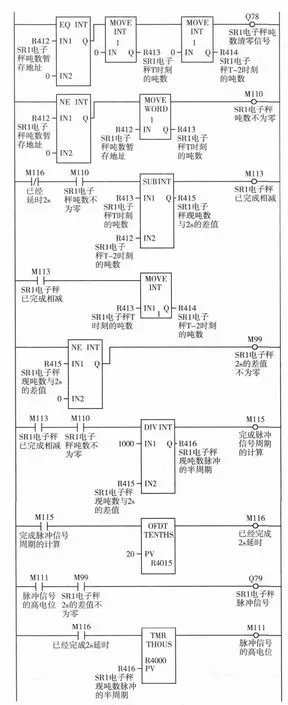

图5 PLC程序

(2)斗轮PLC将电子秤值传输至通信PLC。现有通信采用轮询方式,耗时长达3 s。西基港务分公司装船能力为1800 t/h,即电子秤脉冲信号周期为0.5s,若将脉冲信号通过双绞线传输,将引起电子秤脉冲信号严重丢失,产生误差,因此电子秤脉冲信号只能以数值形式传输。经多次试验,最终找到实现传输的有效方式,通信PLC每隔2 s读取一次斗轮机PLC地址“#R412”值(电子秤值)。通信PLC收到“#R412”值后,判断值是否为零,若等于零,向主PLC输出清零信号;若“#R412”值不等于零,与2 s前收到的电子秤值相减,所得结果为这2 s内电子秤增加值,同时向主PLC输出周期为1000 ms脉冲信号(脉冲个数等于相减值);如相减值为零,就不发送脉冲信号。在发送脉冲信号前,先检测前一个脉冲信号是否完成,完成后才发送第二个脉冲信号,以SR1为例,具体程序见图5。

3.通信PLC将电子秤值传输至主PLC

通信PLC输出的脉冲信号(电子秤值的脉冲信号)与清零信号通过硬线点对点传输给主PLC。主PLC收到脉冲信号后,通过累加计算器将总脉冲数存入地址“#419420”(“#419420”值为电子秤值),在接收到清零信号后,将地址“#419420”中值清零。

4.修改组态软件

中控操作界面与主PLC通过组态软件实现信息交换,组态软件实时读取主PLC地址“#419420”中的值,并显示在操作界面。装船流程启动后,中控室操作界面实时显示电子秤值。

三、改造效果

先在SR1机上试验,观察运行一段时间后,未出现故障和传输误差,改造效果理想。此后推广到SR2~SR6斗轮机,改造完成后运行半年未出现错误显示。目前中控人员在操作界面可清楚看到斗轮机电子秤量(图6)。

图6 斗轮机电子秤值显示效果