用阶次分析法识别起动机的异常噪声

王天利,张相坤,杨亮

(1.辽宁工业大学,辽宁锦州121001;2.锦州汉拿电机有限公司,辽宁锦州121013)

用阶次分析法识别起动机的异常噪声

王天利1,张相坤1,杨亮2

(1.辽宁工业大学,辽宁锦州121001;2.锦州汉拿电机有限公司,辽宁锦州121013)

对汽车起动机停机过程进行了检测,并对其同时分别对驱动齿轮的转速和起动机噪声进行试验分析。采用阶次分析方法对测量结果进行处理,得到异常噪声的特征分量以及对应的阶次。进一步分析被测起动机的具体结构,取得出被测起动机停机过程的异常噪声与其电枢槽数密切相关的结论。分析结果表明阶次等于与电枢槽数与减速比乘积的特征分量相同时;对起动机停机阶段异常噪声影响最大。其结论为减少或消除起动机工作异常噪声提供了理论依据,并提出了恰当的操作方法的建议。

声学;汽车;起动机;异常噪声;阶次分析

近年来,由于市场竞争程度的激烈和用户对产品性能要求的提升,使得噪声已经成为起动机性能的一项重要指标。虽然在起动机设计阶段已经考虑到噪声对起动机性能的影响,但是在实际应用中仍然存在异常噪声问题。因此,有效诊断分析起动机异常噪声并加以消除或减小,对判断、提升起动机品质具有重要意义[1]。

传统噪声诊断分析方法有声压法、声强法和频谱分析法,并且各自适用于不同工况和场合[2]。由于起动机在退出与发动机飞轮啮合过程中,其电枢旋转速度并非处于稳定状态,使所测得振动信号频率成分在不断变化,在进行传统的频谱分析时,会产生明显的“频率模糊”现象[2,4]。而阶次分析方法是一种有效的非稳态信号分析方法,因此本文采用阶次分析法对起动机齿头退出啮合直至停止转动过程中的异常噪声进行诊断,并重点分析异常噪声产生的主要原因。

1 阶次分析的基本原理

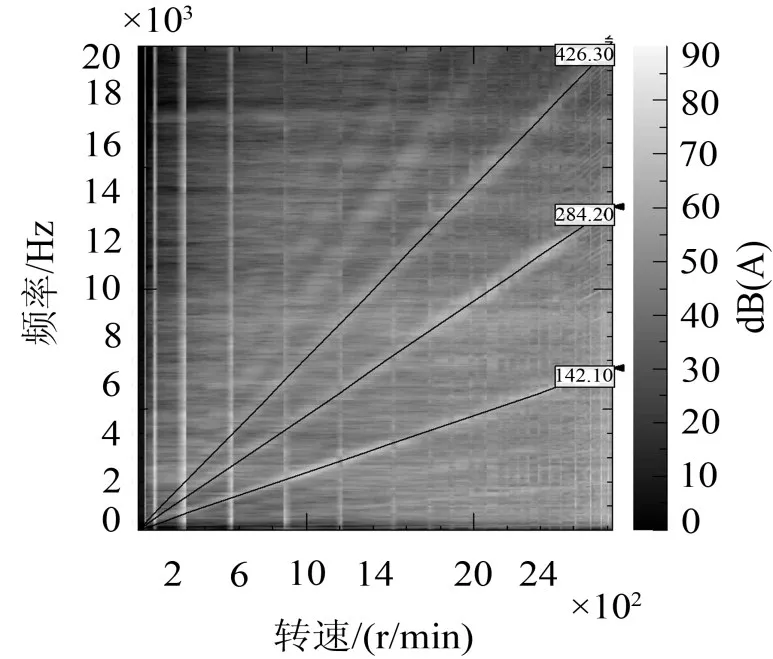

阶次分析的实质是将非稳定的等时间间隔采样,通过恒定角增量采样转变为稳定的等角度间隔采样信号。保证在信号的每一周期内都保持相同的采样点数,使其能更好地反映与转速相关的噪声信息。通过对获取的转速与噪声数据进行处理得到阶次谱[5],如图5所示。在图5中X轴代表起动机驱动轮转速,Y轴代表噪声频率;图中的直线代表特征分量的阶次;颜色代表噪声声压级的大小,颜色越亮说明噪声声压级越大。利用噪声的阶次谱可以准确跟踪起动机运转范围内噪声的各阶次特征分量。

2 阶次法分析起动机异常噪声

2.1 试验目的

通过对起动机噪声信号进行阶次分析,确定噪声信号的主要频率成分及与异常噪声的产生有密切关系的部件,为改善起动机的噪声情况提供参考依据。

2.2 试验仪器与设备

试验在半消音室中进行,采用比利时LMS公司LMS Test.Lab 11B分析仪系统,系统是高速多通道采集系统,并集成试验、分析以及电子报告工具的完美结合。其试验所用转速传感器与噪声传感器及其试验平台都是基于某起动机公司测试起动机噪声的测试平台。

2.3 试验方法与过程

根据《旋转电机噪声测定方法及限值》(GB 10069.1-2006)等有关国家标准,在半消音室中进行测试起动机电枢为25槽和29槽的起动机。试验过程与条件:在12 V直流电压下,起动机开始转动并加速至稳定的工作转速并持续稳定运转一段时间;而后断电,起动机电枢减速直至停止。将转速传感器安装在距离起动机驱动齿轮3~5 mm处并测量其转速;而噪声传感器位于起动机外壳130 mm处,并与起动机中心轴线处于同一平面。采样带宽51 kHz,采样频率为120 kHz。

2.4 测试结果分析

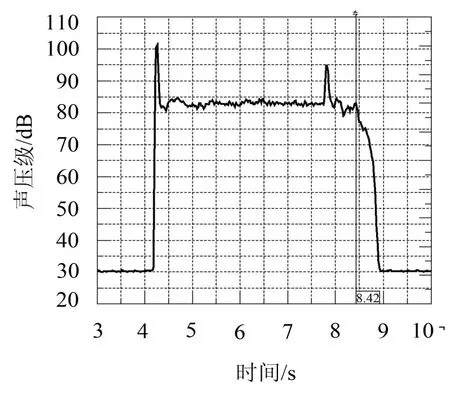

首先分析起动机噪声总声压级随时间的变化[6,7]。图1所示曲线是起动机由起动、工作到停机过程中噪声总声压级随时间变化的曲线,其横坐标为时间,纵坐标轴为A计权声压级。由图1可见,在4.2~8.8 s的时间段内起动机完成了起动、工作到停止的全过程。其中4.2~4.3 s区间为起动时段;4.3~7.7 s区间为工作时段;7.7~8.8 s区间为停机时段。显然,起动时段起动机噪声总声压级发生突变并且最大;工作时段起动机噪声总声压级虽有波动,但基本稳定在83.3 dB附近;停机时段起动机噪声总声压级按突变、抖动、迅速衰减的规律下降。理论分析和工程实践表明:起动机噪声总声压级在起动时段的突变、工作时段的波动以及停机时段开始区间的突变和最后的迅速衰减属于正常现象,而在停机过程的中间时段出现的起动机噪声总声压级的剧烈抖动是异常现象,属于异常噪声,并表现为衰减缓慢而且波动大。同时由图1可见,在8.42 s时噪声波动量最大,此时A计权声压级为83.3 dB。

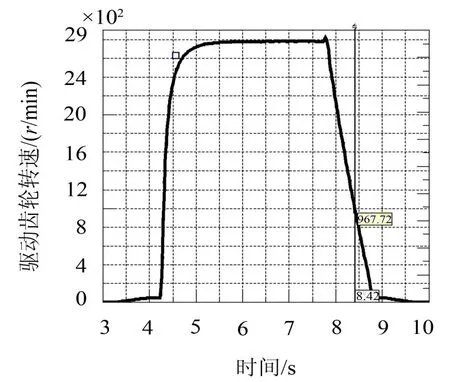

显然,图1无法判断起动机出现异常噪声的转速区间,为此提取起动机由起动、工作到停机过程中驱动齿轮转速随时间变化的曲线,如图2所示。比较图1和图2可见,异常噪声出现在驱动齿轮为600~2 800 r/m in的转速范围内,且在噪声波动量最大的8.42 s时,驱动齿轮转速约为968 r/min,频率为16.13 Hz。由于被测起动机为29槽永磁减速起动机,且减速传动比为4.9,因此可以推论出起动机电枢转速约为4 740 r/m in,频率为79 Hz。

图1 噪声总声压级随时间变化图

图2 起动机驱动齿轮转速随时间变化图

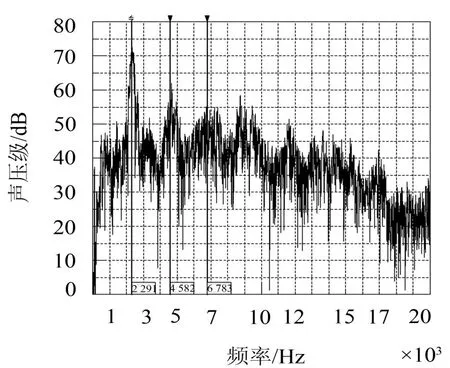

为分析异常噪声的频率成分,提取起动机驱动齿轮转速为968 r/m in时的噪声频谱,如图3.所示。显然,此时起动机异常噪声主要分布在2 291 Hz、4 582 Hz、6 873 Hz这几个频率点附近,其中2 291 Hz频率成分最为突出,而该频率成分恰好是起动机电枢转动频率的29倍。同理,如果把起动机驱动齿轮的转动频率看作是基频,则其它几个频率点基本上也是起动机电枢转动频率的倍数,因此可认为此时的异常噪声均是起动机电枢转动频率的高次谐波分量。即把起动机驱动齿轮的转动频率作1阶,则其电枢的转动频率为4.9阶,因此起动机驱动齿轮在退出啮合阶段主要异常噪声阶次分别为142.1阶、284.2阶、426.3阶。

图3 968 r/min噪声频谱

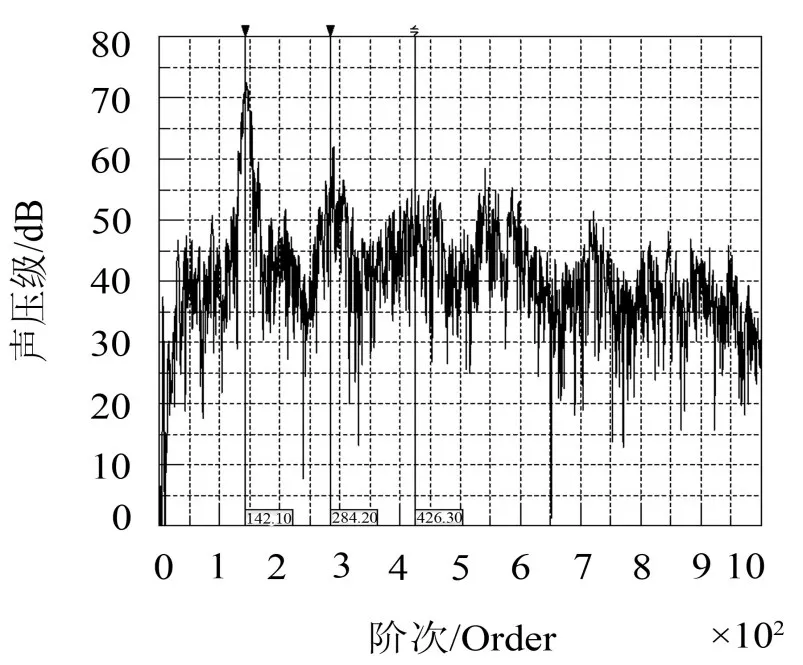

为进一步分析异常噪声阶次与总声压级的关系,绘制起动机驱动齿轮转速为968 r/m in时异常噪声的阶次分析谱,如图4所示。图中可见,异常噪声总声压级主要集中在142.1阶、284.2阶、426.3阶这几个特征分量上,其中142.1阶的特征分量最为突出。如前所述,由于起动机驱动齿轮转速为968 r/ min时,其转动基频为16.13 Hz,因此,主要特征分量所对应的频率成分分别约为2 292 Hz、4 584 Hz、6 876 Hz,所以分析结果与图3的噪声频谱分析结果基本相同。

图4 异常噪声阶次图

图3、图4分别显示了异常噪声总声压级与频率和阶次的变化,为确认三者的关系,可以采用如图5所示的阶次分析谱。图5为起动机工作全过程噪声的阶次分析谱,其中横坐标代表转速;纵坐标代表频率;图片中的亮度代表声压级大小,亮度越大,声压级越大。由图5可见,在整个工作过程中,异常噪声主要集中在142.1阶、284.2阶、426.3阶这几个特征分量,且几个特征分量的声压级随着转速升高而增大。同时几个特征分量基本是起动机电枢的槽数与减速比乘积的1倍、2倍、3倍,因此可以判定异常噪声与起动机电枢的槽数有关。

图5 29槽起动机工作全过程阶次谱

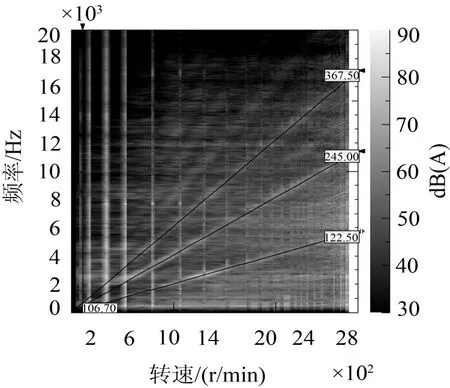

为确认上述“异常噪声与起动机电枢的槽数有关”的判断,使用前述试验系统对25槽电枢的同规格起动机进行相同试验,并得到如图6所示的阶次谱。由图6可见,异常噪声总声压级特征分量对应的是122.5阶、245阶、367.5阶,而这三个阶次也是电枢槽数与减速比乘积的1倍、2倍、3倍。因此,可以断定起动机停机时段的异常噪声与起动机电枢的槽数密切相关。

图6 25槽起动机工作全过程阶次谱

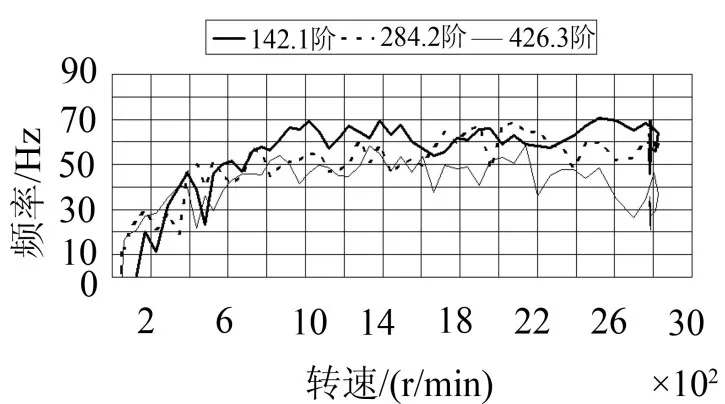

如上所述,起动机停机时段的异常噪声与起动机电枢的槽数密切相关,且异常噪声总声压级特征分量对应的阶次是电枢槽数与减速比乘积的1倍、2倍、3倍。为分析上述三个阶次对异常噪声的“贡献”,绘制如图7所示的29槽起动机转速与声压级曲线图,即三个阶次“贡献”的异常噪声声压级随转速变化的关系。由图7可见,在起动机停机过程中,随着转速的降低,噪声声压级逐渐降低,而且在600~2 800 r/m in内,除个别区域外,阶次为电枢槽数与减速比乘积的特征分量的声压级一直高于其它特征分量的声压级。因此在三个阶次中,该阶次对异常噪声的“贡献”最大。

图7 转速与声压级曲线图

3 结语

(1)通过同时测量停机过程起动机驱动齿轮的转速和起动机噪声,并采取阶次分析的方法分析测量结果可以得到异常噪声的特征分量以及对应的阶次。进一步分析起动机的具体结构,可以判断异常噪声与起动机的某个部件密切相关,并为减少或消除异常噪声,提升起动机品质奠定基础;

(2)起动机停机阶段的异常噪声与电枢槽数密切相关,而且噪声总声压级特征分量对应的阶次是电枢槽数与减速比乘积的1倍、2倍、3倍;

(3)阶次为电枢槽数与减速比乘积的特征分量对起动机停机阶段异常噪声的“贡献”最大。

[1]周海亭,陈光冶.汽车起动机异常噪声诊断与分析[J].振动工程学报,2004,17:1110-1112.

[2]曹永晟,王远,朱会田.汽车起动机几种典型故障的诊断方法[J].汽车电器,2009,1:30-32.

[3]栾军英,康海英,郑海起.基于阶次跟踪的旋转机械启动过程振动分析[J].军械工程学院学报,2005,17(2):23-25.

[4]陈恩伟,刘正士,王勇.齿轮箱故障诊断的阶次分析方法研究[J].仪器仪表学报,2008,29(4):239-242.

[5]郭瑜,秦树人.旋转机械非稳定信号的伪转速跟踪阶比分析[J].振动与冲击,2004,23(1):61-64.

[6]徐红梅,郝志勇,郭磊.阶次分析在发动机进气噪声研究中的应用[J].小型内燃机与摩托车,2008,37(1):83-86.

[7]刘代瑞.阶次分析在变速器诊断中的应用[J].汽齿科技,2011,1:31-35.

Application of OrderAnalysis Method to Diagnosis of Abnormal Noise of Starters

WANG Tian-li1,ZHANG Xiangkun1,YANG Liang2

(1.Liaoning University of Technology,Jinzhou 121001,Liaoning China; 2.Jinzhou Halla Electrical Equipment Co.Ltd.,Jinzhou 121013,Liaoning China)

The automobile starter’s stopping process is observed,and the driving gear’s rotational speed and the starter’s noise are analyzed experimentally.Measurement results are processed using order analysis method so that the characteristics of abnormal noise and the corresponding order are thus obtained.Furthermore,the measured starter’s structure is studied.It is concluded that the abnormal noise is closely related to the armature slot number.Analysis indicates that when the order is equal to the product of the armature slot number and the speed reduction ratio,the armature slot number has the largest influence on the abnormal noise in the stopping process of the starter.Finally,a pertinent suggestion for starter operation is proposed.This work has offered a reference for reducing or elim inating starter’s abnormal noise.

acoustics;car;starter;abnormal noise;order analysis

TB5;U464.337+.1

A

10.3969/j.issn.1006-1335.2014.01.038

1006-1355(2014)01-0169-04

2012-03-06

王天利(1957-),男,辽宁锦州人,硕士,教授,研究方向汽车测试技术、汽车动力学。

E-mail:936028679@qq.com