工况传递路径分析法原理及其应用

伍先俊,吕亚东,隋富生

(中国科学院声学研究所噪声与振动重点实验室,北京100190)

工况传递路径分析法原理及其应用

伍先俊,吕亚东,隋富生

(中国科学院声学研究所噪声与振动重点实验室,北京100190)

工况传递路径分析法(OTPA)是一种有效振动传递路径的在线测量方法,测试中用振源处的振动加速度或噪声表征振源,用振动传递率表示传递路径,相对于传统传递路径分析(TPA),不需要测量激励力和力到响应的传递函数(FRF),测试过程得到简化,并可以在线测量。在推导分析工况传递路径的基本原理的基础上,分析其误差原因。并以一汽车振动噪声分析为例,介绍工况传递路径分析法的基本实施步骤,通过传递路径综合分析得出噪声源排序,并由此提出减振降噪措施建议。

振动与波;工况传递路径;NVH;汽车

传递路径分析作为振动噪声分析的手段已逐渐被大多数工程师采用[1,2],它能识别出引起噪声问题的主要振源,将整体减振降噪目标分解到各个子部件,并对整体减振降噪进行直接指导。但传统TPA法基于静态传递函数,需要测量激励力和力到响应的传递函数(FRF),步骤比较繁琐,实际应用存在困难。因此,另外一种更简单快捷的方法工况传递路径分析(OTPA)应运而生[3],OTPA法在实际运转状况下利用声源处声压和激励点或者其中间传递途径点的振动代替激励源,并利用目标点处的响应对这些量的传递率函数表征各条路径。因此OTPA没有繁琐的激励力和传递函数(FRF)的测量,消除了经典TPA法的缺陷。

1 OTPA法基本原理[3―5]

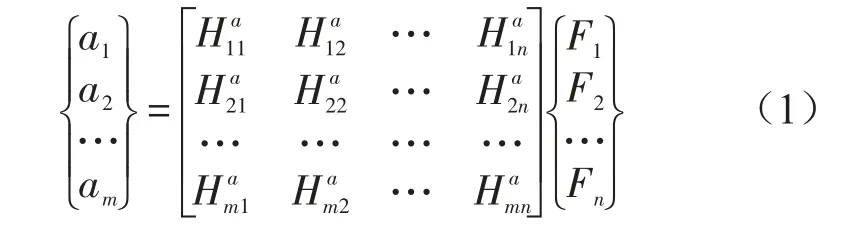

在TPA法模型中,响应点响应函数为

其中Fi为激励力,表示振动源作用到机械系统上的结构载荷;Qj为体积速度,表示由声源作用在机械系统上的声载荷;Hik,Hjk表示激励力i或声源j到响应点k的频响函数,目标点的响应由结构贡献和空气声贡献叠加而成。由于力源和声源公式具有相似性,为了简便描述,都用Fi表示,即

OTPA法可以根据该原理推导获得,根据加速度响应方程

以及声压公式

有

其中

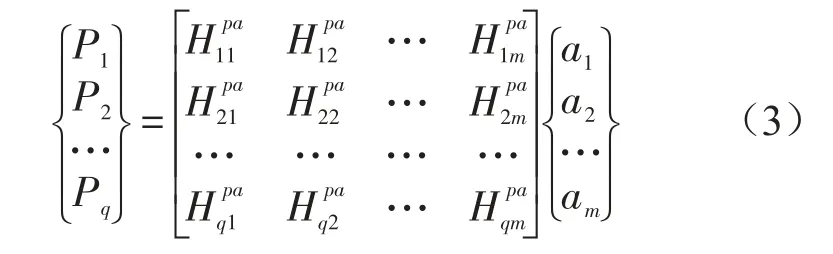

若通过多工况实验获得一组方程

则有

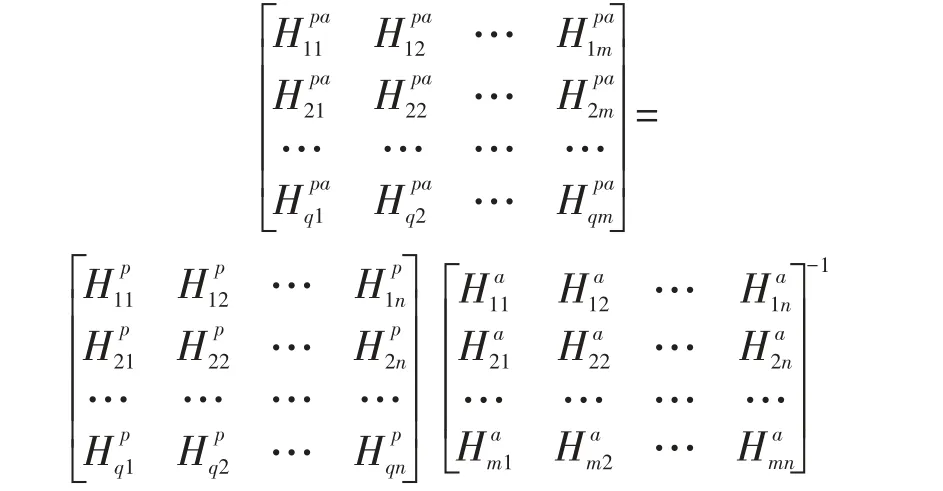

当有效工况数s大于或等于q时,(5)式右边的求逆运算唯一,并获得传递矩阵的系数,所有源的贡献大小为

需要指出的是,以上求逆计算是对传递函数单个频率点进行的,因此稳态多工况运转需要得到各个频率点在转速变化时的一个满秩的方程组。这时,(5)式右边的求逆运算可用SVD分解完成,并完成去噪过程。考虑测量中的噪声,方程(4)可以简写为

ε代表不能被声源传感器所表示的部分,即ATε=0,采用求逆方法获得H

而

当存在误差时,以及在结构共振频率附近时,矩阵常出现奇异性,求逆会出现比较大的误差,因此采用主分量分解技术,通过消除小的特征值去噪声。SVD分解过程为:A=UΛVT,则

其中U是一个s×s的矩阵,A是一个m×m的矩阵,而Λ是s×m的矩阵(s≥m)。Λ形式如下

搭建OTPA模型虽简单且快速,但是有几个关键因素需要仔细考虑,否则应用中会造成较大误差:

1)首先,为了保证自功率谱矩阵的可逆性,要求试验的工况数大于或等于路径数。特别是工况应该使得各源在各个频率点形成满秩的方程组。一般可以从卡贝尔图观察源的变化情况判断该条件是否满足;

2)其次,路径之间相互耦合问题在OTPA分析中应格外注意,由于系统的结构模态的干扰,某一路径上的激励会引起其他路径的振动。路径的交叉耦合易导致错误的路径识别,得到不正确的分析结果[6,7]。

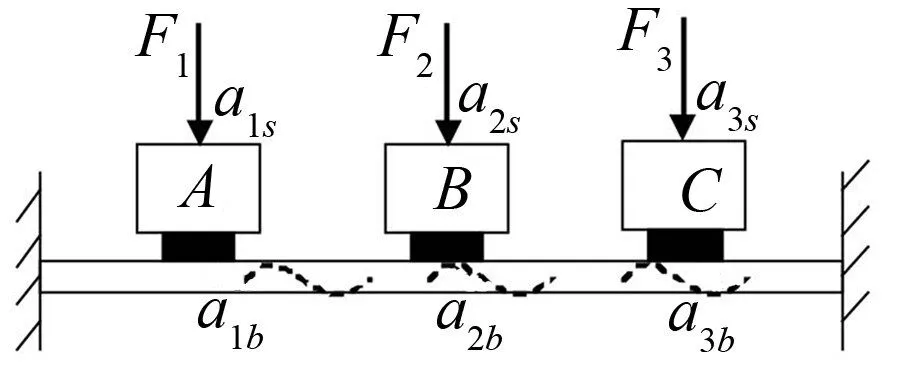

为减小串扰,在选择振动参考点ak时应该慎重考虑。为让选择各源的参考点尽可能的单独代表该源的特性,不受其它源的影响,在选择k个振源的参考点ak应使其尽可能靠近第k个振源,而远离其它振源;工程中可以通过分析各个参考点的相干函数进行估计,国外一般认为两两之间相干性低于30%~40%认为结果可靠[3]。例如:在图1选择a1s、a2s、a3s比选择a1b、a2b、a3b更加合理。

图1 振动串扰示意图

传递路径分析中的一个重要步骤是传递路径分析的合理性检验,可以取实验测量工况外的一个测量Aother、考察以下关系是否满足

H=VΛ-1UTP为根据工况传递路径实验计算的传递工况,Aother为验证工况增加的测试工况˜other为传递路径综合得到的响应,若˜other与˜符合较好,则说明传递路径分析合理;若˜other与˜符合不好,则是遗漏了一个或几个源,遗漏的源被当成噪声处理了,(7)式可以计算该遗漏量。这时应分析寻找遗漏的源,并增加参考点,然后重新测量和计算。若结果还不符合,则还应该考虑系统是否存在非线性因素。

2 OTPA法在汽车振动噪声传递路径分析中的实施

下面将分析采用OTPA法分析某汽车的振动传递路径,测试分析采用BBM软件完成.。

2.1 试验布置

以司机左耳为例:

源主要有:

结构振动:发动机支撑,齿轮箱支撑,排气管支撑,车轮

声激励传递:进气噪声,排气噪声,发动机舱燃烧声

车型为前轮驱动,最大时速115 km/h

实验数据从1 000 r/m in到3 800 r/min的连续变工况各通道的时间历程信号,采样频率取8 192 Hz(分析频率从0~3 200 Hz),记录时长为60 s,将其作为传递路径分析输入数据。系统将自动根据设置的每个工况时间长度划分时间片段作为多个工况,因此记录时间足够长就能满足条件(1)。每个工况的采样时间是2 s,则整个变转速过程60 s/2 s=30大于源个数。各通道测量的信号为时域信号,通过软件将一个或者几个噪声关注点的信号设置为响应通道,例如:司机左耳;将所有源信号(发动机支撑点、进气噪声等)设置为参考通道。下图为齿轮箱振动卡贝尔图,可以看出卡贝尔图中阶次谱很明显,源具有不同的阶次谱对于获得满秩的方程组(4)的是非常有利的。

图2 齿轮箱齿轮箱振动的卡贝尔图

2.2 获得串扰补偿传递函数

串扰补偿是BBM软件的一项独特技术,它主要是在含串扰情况辨析出主分量,认为每个主分量就是一个单独的源,并根据主分量法去掉测试噪声。串扰补偿后的传递函数如下图:

2.3 传递路径综合获得主要噪声源

建立传递路径综合图如下,其本质是建立表达式(6)。图4是应用传递路径分析结果和实测结果在人耳处噪声频谱对比,两条曲线重合很好,因此可认为传递路径分析结果可靠。

3 源大小辩识和减振降噪措施分析

取汽车加速过程进行分析,下图为响应点噪声声压随时间变化的曲线,下面分析10 s到20 s声压较大时段的噪声贡献比。

以下是传递路径综合得到结构和声1/3倍频程贡献比(实线为结构振动对噪声贡献量,虚线为声对噪声的贡献量):

很明显声中A声级在100 Hz贡献非常突出,对其贡献成分进行分析如图7:

最后分析得噪声总贡献大小依次为进气噪声、燃烧噪声和排气噪声,因此主要降噪对象应该为进气噪声。要降低对应时刻人耳处噪声,应首先对该噪声源进行处理。

图3 传递率函数图

图4 传递路径综合验证图

图5 噪声声压随时间变化关系

图6 结构振动和声1/3倍频程贡献比

图7 声贡献组成

4 结语

对工况传递路径分析基本原理进行了推导和研究,指出其误差主要来源,表明合理布置传感器是传递路径分析结果准确性的关键问题,一般应使传感器靠近主要振源,消除源之间的相互干扰。并举对某汽车进行工况传递路径分析找出主要噪声源,并对减振降噪声措施提出建议。

[1]郭荣,万钢,等.车内噪声传递路径分析方法探讨[J].振动、测试与诊断,2007,27(3):199-203.

[2]Plunt J.Finding and fixing vehicle NVH with transfer path analysis[J].Sound and Vibration,2005,39(11):12-16.

[3]De Klerk D,Ossipov A.Operational transfer path analysis: theory,guidelines and tire noise application[J].Mechanical Systems and Signal Processing,2010,24(7): 1950-1962.

[4]Gajdatsy P,Janssens K,Wimdesmet H,Vander Auweraer.Application of the transm issibility concept in transfer path analysis[J].Mechanical Systems and Signal Processing, 2010,24(7):1963-1976.

[5]龙岩.基于改进传递路径分析方法的动力总成悬置系统优化设计[D].吉林:吉林工业大学,2010.

[6]张磊,曹跃云,杨自春,何元安.水下圆柱壳体结构噪声的工况传递路径分析[J].振动、测试与诊断,2012,32 (6):897-902.

[7]乔宇锋,黄其柏,李天匀.工况传递路径分析(OPA)方法在应用中的缺陷[J].噪声与振动控制,2010,30(5):132-136.

Basic Theory of Operational Transfer Path Analysis and ItsApplication

WU Xian-jun,LV Ya-dong,SUI Fu-sheng

(Key Laboratory of Noise and Vibration Research, Institute ofAcoustics,ChineseAcademy of Sciences,Beijing 100190,China)

Operational transfer path analysis(OTPA)is an effective in-situ method for measuring the vibration transmission path.OTPA requires only operational measurements of the path references and target response(s)to establish a transm issibility matrix between references and target(s)from operational data under different test conditions.There is no need to measure operational forces and transfer function comparing with the traditional method.This article formulates the basic theory for operational transfer path analysis and analyzes the cause of the error.A car’s vibration analysis is given as an example.The implementation procedures of operational transfer path analysis are given in detail.The noise sources are found,and a reasonable suggestion for noise and vibration reduction is given.

vibration and wave;operational transfer path analysis;NVH;automobile

TB52;TB533+1

A

10.3969/j.issn.1006-1335.2014.01.007

1006-1355(2014)01-0028-04

2013-03-06

伍先俊(1973-),男,湖南新化人,博士,目前从事振动与噪声控制研究。

E-mail:wuxianjun@mail.ioa.ac.cn