某飞轮装置轴承温升的影响因素

杜海英,胡云波,张跃春,李荣满

(中航工业株洲高精传动技术有限公司,湖南 株洲 412002)

轴承性能直接影响主机的运行性能。温升是考核机械传动设备工作稳定性的一项重要指标,其中,轴承温升过高是导致轴承提前失效的重要原因。下文通过对某试验设备飞轮装置在运行时出现轴承温升过高的诱因进行分析,提出相应的改进措施。

1 轴承温升情况

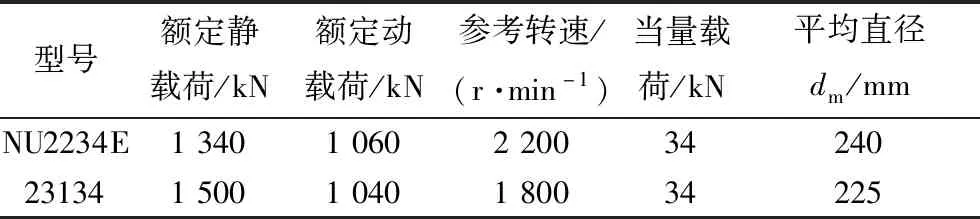

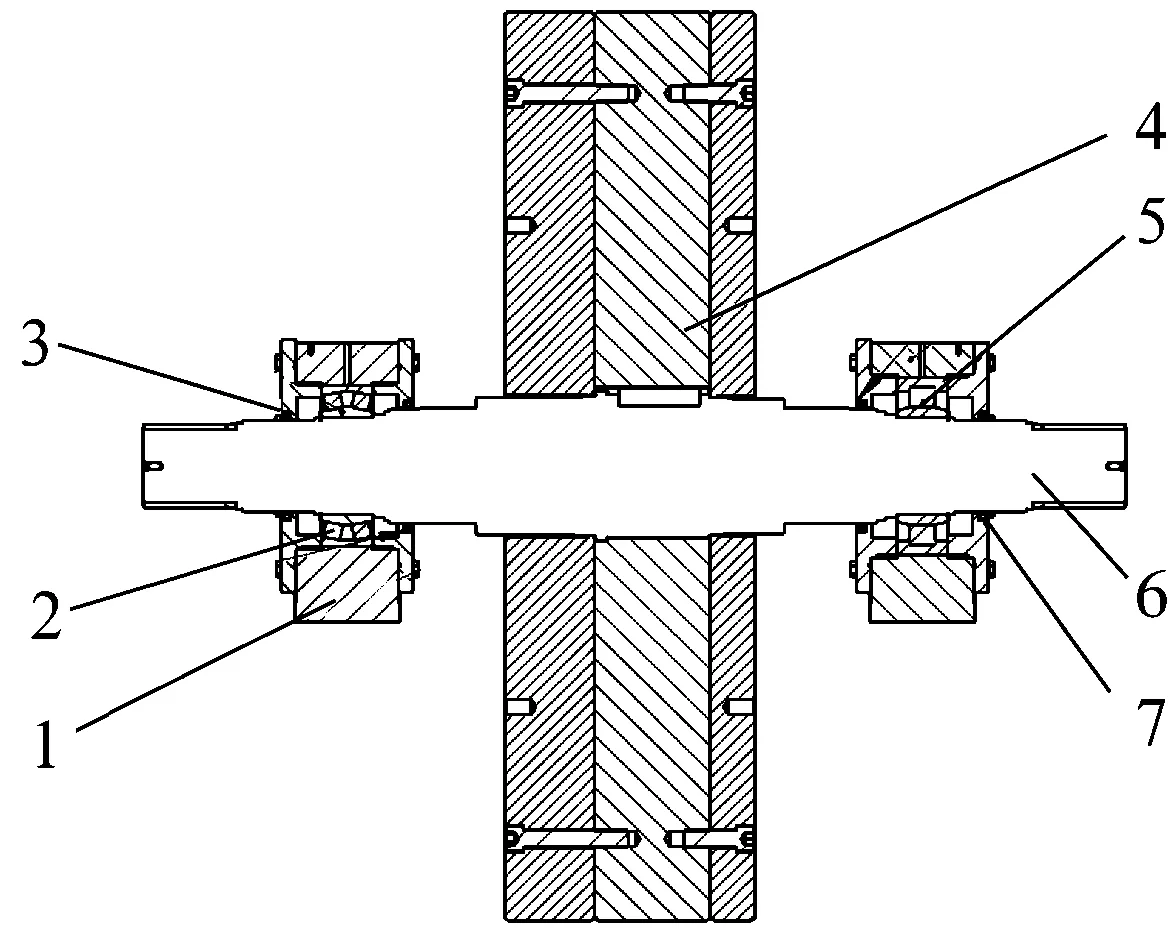

某飞轮装置的主要结构如图1所示。飞轮安装于轴中部,主要技术参数见表1。该飞轮左侧采用23134型调心滚子轴承、右侧采用NU2234E型圆柱滚子轴承支承,主要参数见表2。两侧轴承均采用某国外公司LGMT2脂进行润滑,轴承座采用唇形密封圈密封。

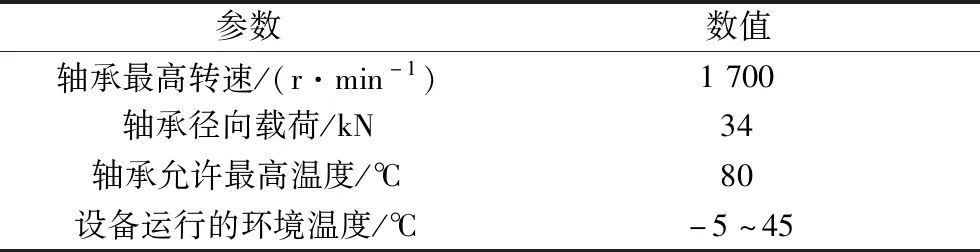

表1 飞轮装置主要技术参数

表2 试验轴承主要参数[1]

该装置进行试验时轴承内部填满润滑脂,且轴承座注脂量约占其内部空腔的1/4~1/3 ,试验室内环境温度为27 ℃。

1—轴承座;2—23134型轴承;3,7—唇形密封圈;4—飞轮;5—NU2234E型轴承; 6—心轴

初始试验时,轴承转速从400 r/min逐步加速到最高转速1 700 r/min,再从最高转速逐步减速到500 r/min,每个转速下运转时间为5 min。从图2可以看出,轴承在加速运转到最高转速时,参与试验的2种轴承的温度均一直处于急速上升的状态,甚至在减速运行时轴承温度仍继续上升,短时间内升至80 ℃。可见试验运行中出现的主要问题是轴承温度较高且温升过快。

图2 轴承初始试验数据

2 温升原因分析

引起轴承温升过快的原因有很多,如运转速度过高、轴承质量不合格、配合过盈量太大、轴承润滑与密封不合理及轴承散热不良等。因此,需要对各影响因素进行试验分析,通过逐一排查找出导致轴承温升过高的诱因。

2.1 转速

如果不采取其他措施,只将脂润滑轴承的转速提高到其允许最大转速以上,那么轴承温度将会急剧上升。轴承温度上升会降低润滑脂黏度,使其难以形成有效的润滑油膜,进而导致摩擦加剧,使轴承温度进一步上升。

轴承的允许转速[1]为

式中:nr为参考转速,r/min;fp为轴承载荷调整系数(根据轴承当量动载荷与额定静载荷的比值与轴承平均直径查表得出);fν为实际基油黏度调整系数(根据实际基油黏度查表得出);fνISOVG150为ISOVG150的基油黏度调整系数。

计算得nperm=1 800 r/min,大于表1中轴承最大工作转速1 700 r/min,故该装置的轴承允许转速满足要求。

2.2 质量

轴承质量会直接影响试验结果,如选用轴承的质量不过关,试验时可能会导致温升过高。该设备采用SKF轴承,通过厂家经销商直接采购,成品轴承入库时验收合格,因此轴承质量不存在问题。

2.3 配合

如轴与轴承安装过盈量太大,轴承装配时受到过大的挤压,轴承径向游隙减小,运行时轴承转动困难,则装配后可能会引起轴承温升过高。该轴承安装配合根据轴承载荷值及其类型并结合SKF推荐而选定,在加工时已得到保证,而且装配前对轴承装配表面进行了尺寸和形位公差检查,均满足设计要求。

2.4 游隙

如果轴承游隙过小,轴承在运行过程中会迅速发热。该设备轴承的游隙根据轴承配合和工作温度选定。据此计算选择的轴承游隙,在轴承安装好后,转动轴时没有卡滞现象,运行时游隙接近于零。因此,可以初步判断轴承游隙满足设计要求。

2.5 润滑

2.5.1 润滑脂类型

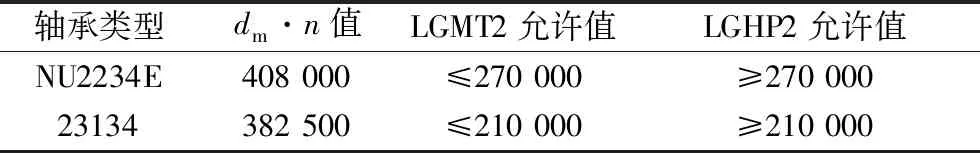

润滑脂选择不当也会影响轴承温升。通常需依据轴承运行温度、速度和载荷等因素选择润滑脂。初始试验方案中选用了某国外公司生产的LGMT2润滑脂[2]。分析并查阅该润滑脂适应的工况,认为温度、载荷均能满足要求,但通过速度参数(dm·n值)对比(表3),发现LGMT2润滑脂的dm·n值不能满足工况要求。

表3 轴承速度参数对比 mm·r/min

2.5.2 跑合

脂润滑轴承在运行前必须进行跑合运转,使润滑脂均匀分布在滚动区域,以免影响轴承温升。跑合需在一定的初始转速下运行,使轴承温度达到稳定工况,如温度超出允许值,需停止运转使温度降下来后再进行跑合[3]。图2所示试验步骤未能使轴承达到稳定温度,轴承温度持续上升。

2.6 散热

由于轴承在运行时会因摩擦产生热量,如热量得不到及时散发,轴承内部的温度将会异常升高,故需重新计算轴承的功率损失。

空载摩擦力矩[4]为

(1)

承载摩擦力矩为

(2)

式中:dm为轴承平均直径,mm;f0为空载摩擦因数;f1为承载摩擦因数;ν为润滑油工作温度下的黏度,mm2/s(工作温度取80 ℃);n为转速,r/min;P1为动载荷,N。

功率损失为

(3)

根据自然冷却传动装置的散热公式,计算从轴承座表面排出的最大热量为[5]

Qmax=KS(θymax-θ0),

(4)

当轴承座外的空气以us速度强迫对流时,传热系数为[6]

(5)

式中:S为计算的散热面积,m2;θymax为轴承温度的最大允许值(取80 ℃);θ0为试验环境温度(取27 ℃);ka为空气热导率,W/(m·℃);D为轴承外径,mm;us为空气强迫对流速度,m/s;Dh近似取为轴承箱的直径,mm;νa为空气黏度,mm2/s。

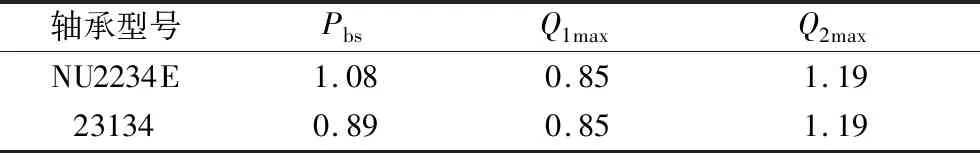

如果Qmax大于总功率损失,则传热装置散热良好;如果Qmax小于总功率损失,则轴承只能间断工作,如需连续工作则必须进行人工冷却,计算结果见表4,Q1max为原轴承座表面排出的最大热量;Q2max为改后轴承座表面排出的最大热量。由表4可知,两侧轴承散热量均小于其运行时的发热量。

表4 轴承的功率损失校核 kW

2.7 密封形式

原方案中采用唇形密封,属于接触式密封,油封对轴有摩擦作用,在运行时会产生热量。由于该装置中轴承是主要热源,而唇形密封将轴承密闭在一个空间内,使轴承运行时产生的热量不能很好地向外排放,无法与外界空气形成对流,是导致轴承温升过大的诱因之一。

3 验证试验

3.1 更换润滑脂并进行跑合试验

因初始试验采用的润滑脂速度参数较低,且轴承未进行充分跑合,现改选用性能较好的LGHP2型润滑脂。更换润滑脂后从300 r/min开始进行跑合试验,在1 000和1 325 r/min时运行时间分别为60和70 min(图3),结果显示轴承温度一直处于持续上升趋势,未能达到热平衡状态(表4)。

图3 LGHP2脂润滑轴承跑合试验数据

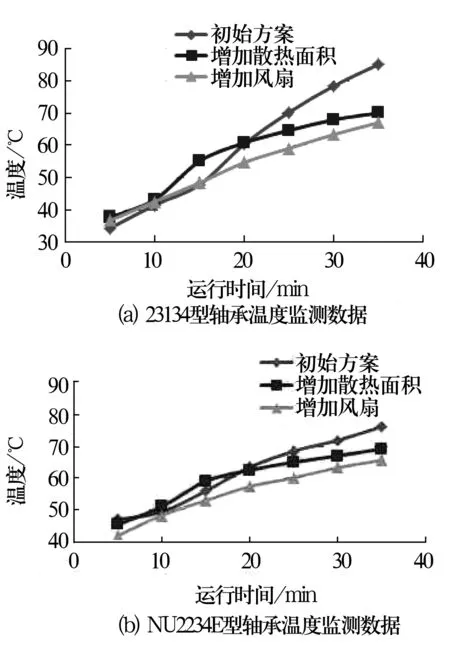

3.2 增加散热量

通过计算可知,两侧轴承的散热量均小于其运行时的发热量,因此对该装置进行改进,即增大轴承座表面的散热面积。将原散热面积由0.73 m2增加到1.02 m2,改进前后的轴承座表面结构如图4所示。通过计算可知,增加轴承座表面面积后其散热量均大于轴承运行时的发热量,理论上可以达到热平衡。

(a)原轴承座结构形式 (b)改进后轴承座结构形式

但由于传热系数很难定量计算,其与轴承座外部空气流速、热导率、轴承座表面尺寸、空气黏度等因素有关,而这些特性参数很多都与温度有关,故轴承座外部的热对流很难描述。(4)式是一个简单的估算公式,原方案计算时取换热系数为0.022 kW/(m2·℃)[7]。从(5)式可以看出,若增加外部空气对流速度us,则可增大传热系数,传热效果更好。

因此将轴承座表面积增加至1.02 m2,同时通过增加风扇加大us进行试验,在转速为1 000 r/min时其温度变化情况如图5所示。

图5 散热装置改进后的试验数据

从图中可以看出,增加轴承座表面积和通过风扇加强空气对流速度可减缓轴承温升幅度,但总体仍处于上升的趋势。可见(4)式的计算并非准确,换热系数为0.022 kW/(m2·℃)不太适合本工况,以上改进措施未能解决设备轴承温升过快的问题。

3.3 密封形式改进试验

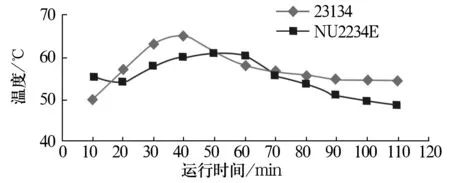

将唇形密封去掉,改为间隙密封进行试验,试验结果如图6所示。这样可以保持轴承内、外部畅通,而且飞轮在运转时内部会形成强大的气流,可以与轴承进行热交换。

从图6的试验数据可以看出,在转速为1 700 r/min工况下,23134型轴承在运行40 min后温度开始出现下降趋势,运行到90 min时轴承在55 ℃时达到热平衡;而NU2234E型轴承在运行到50 min时温度开始出现下降趋势,运行到110 min时轴承温度趋于平稳。结果表明,改为间隙密封后轴承温升可以达到热平衡,且效果显著。

图6 间隙密封轴承试验结果(转速1 700 r/min)

4 结论

(1)当采用脂润滑时,需根据轴承速度参数(dm·n值)选择合适的润滑脂类型。试验时应首先进行轴承匀脂跑合,使润滑脂均布于轴承内部。

(2)现行的轴承散热计算式是基于经验的理论值,计算结果与实际情况存在较大误差,需要进一步的试验验证。采用增大散热面积和提高空气强迫对流速度可以增强散热,但不能准确计算出所能达到的效果。

(3)将轴承唇形密封改为间隙密封,对控制轴承温升效果非常显著。