NJ型圆柱滚子轴承轴向凸出量的控制

周百岭,王学辉,王艳玲

(西北轴承股份有限公司,银川 750021)

符号说明

a11——外圈基准端面侧挡边宽度

a12——外圈非基准端面侧挡边宽度

a21——内圈挡边宽度

C——外圈宽度

E——轴承滚道宽度

Lw——滚子长度

Δ——轴向凸出量

圆柱滚子轴承内部几何结构简单,制造精度较高,承载能力大,刚性好,应用十分广泛。尤其在不需要轴向引导的场合,采用浮动轴承配置是一种经济的解决方法。浮动轴承配置在结构上与间隙可预调轴承类似,但其轴要利用轴向游隙s相对轴承座移动。s值由引导精度确定[1],需保证即使在不利的热工况下也能防止轴承产生有害的轴向预载荷。

在装有NJ型圆柱滚子轴承的浮动轴承配置中,长度变化在轴承中进行补偿。内圈和外圈均可过盈配合。

1 问题的提出

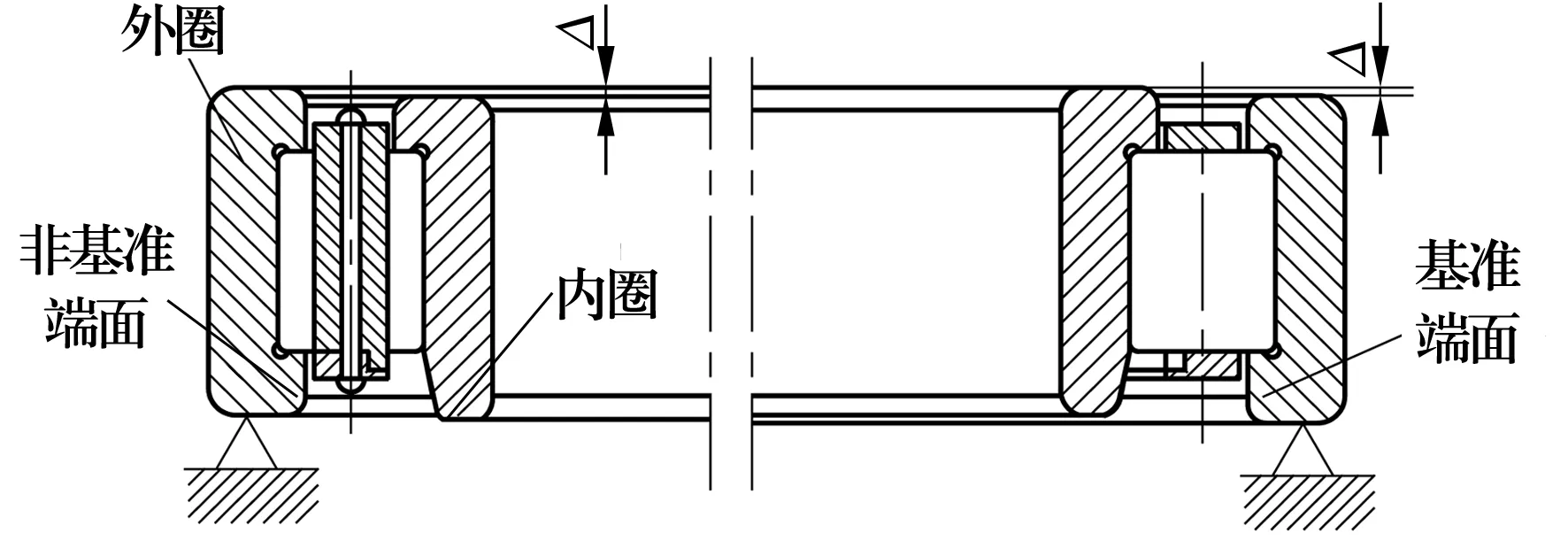

圆柱滚子轴承轴向凸出量测量方法如图1所示,3点水平均匀支承轴承外圈,使内圈带挡边端面朝上,测量内、外圈同侧端面高度差,即内圈端面相对外圈端面的凸出量,凸出量有正、负。

图1 圆柱滚子轴承轴向凸出量测量原理

主机用户装机时,发现装在同一轴上的2套NJ2240轴承轴向凸出量差异(离散性)较大,需对轴承零件选配才能满足主机要求,致使生产效率较低,装配工人劳动强度较大。为更好满足轴承使用性能要求,提高效率,有必要对NJ型轴承轴向凸出量进行定量探讨。

2 理论计算分析

2.1 轴向凸出量Δ1(支承外圈基准端面)

Δ1=C-(a11+Lw+a21),

(1)

由(1)式可知,极限凸出量为

Δ1max=Cmax-(a11min+Lwmin+a21min),

Δ1min=Cmin-(a11max+Lwmax+a21max),

C,a11,Lw,a21,E的尺寸公差见文献[2-3]。

2.2 轴向凸出量Δ2(支承外圈非基准端面)

外圈非基准端面侧挡边宽度a12为

a12=C-a11-E。

(2)

轴向凸出量Δ2为

Δ2=C-(a12+Lw+a21)。

(3)

由(2)和(3)式得

Δ2=a11+E-Lw-a21。

(4)

由(4)式得,极限凸出量

Δ2max=a11max+Emax-Lwmin-a21min,

Δ2min=a11min+Emin-Lwmax-a21max。

由(1)和(4)式可知,支承外圈基准端面时,外圈宽度公差较大,对凸出量影响较大;而支承外圈非基准端面时,凸出量与外圈宽度无直接关系,而与之相关的a11,Lw,a21,E的公差较小,对凸出量影响也相对较小。凸出量为综合因素影响的结果,依产品图合套,内外圈端面基准统一,成套轴承轴向凸出量离散性相对较小。

3 工艺分析

NJ型圆柱滚子轴承外圈磨加工工艺流程为:粗磨非基准端面→粗磨基准端面→磨外径面→粗磨挡边内径面→粗磨外滚道→精磨非基准端面→精磨基准端面→精磨外径面→精磨挡边内径面→精磨外滚道→精磨外圈挡边→超精外滚道。

由工艺流程可知,外圈要保证的轴向尺寸为基准端面侧挡边宽度公差、滚道宽度公差和套圈总宽度公差;而非基准端面侧挡边宽度间接控制。也就是说外圈基准端面侧挡边宽度大于非基准端面侧挡边宽度。

实际加工中,由于非基准端面未做打印标记,如果不进行端面测量,目测分不清哪个面为基准面,实际上互为基准加工两端面。而且GB/T 307.2—2005《滚动轴承测量和检验的原则及方法》并未对NJ型成套轴承轴向凸出量作出明确要求,实际操作中未检测轴向凸出量。所以轴承外圈在制造过程中,以两端面互为基准磨挡边,合套时实际区分不出外圈基准端面。

4 应对措施

(1)端面做工艺标记。在外圈非基准端面做工艺标记,合套时使内、外圈基准统一,即内圈打字端面(带挡边端面)与外圈工艺标记端面不在同侧,消除由于分不清套圈端面基准而引起的误差。通常安装基准为非打字面,端面朝外的为打字面。

(2)提高合套零件加工精度。对尺寸较小的轴承,可以选择双端面磨床,提高轴向尺寸一致性;对尺寸较大的套圈,压缩套圈宽度和挡边宽度公差,以较为经济的方式加工。

为满足轴向凸出量的要求,通常同批次轴承最大与最小凸出量之差应不大于0.15 mm。通过在外圈非基准端面做工艺标记和提高轴承合套零件的制造精度,可以满足用户的使用要求。

5 举例说明

当水平支承外圈基准端面时,轴向凸出量Δ1max=+0.11mm,Δ1min=-0.38 mm。当水平支承外圈非基准端面时,轴向凸出量Δ2max=+0.21 mm,Δ2min=-0.04 mm。

实际生产中,由于分不清外圈基准端面,而使轴向凸出量为-0.38~+0.21 mm,离散性较大。通过对外圈非基准端面做工艺标记,使内、外圈端面基准统一,可以将轴向凸出量控制在-0.04~+0.21 mm;通过提高工艺装备水平,使挡边宽度为(16.5±0.02) mm,则可进一步将轴向凸出量控制在+0.01~+0.17 mm,可满足主机要求。

6 结束语

为满足主机对轴承轴向凸出量的特殊要求,凸出量可依图1所示,3点水平均匀支承外圈非基准端面,通过百分表测量得到;若零件轴向尺寸经测量确定,端面凸出量也可依(4)式计算得到。

通过在外圈非基准端面做工艺标记和提高合套零件加工精度,可解决轴承轴向凸出量离散性较大的问题,满足主机装机要求。