基于尺寸工程解决后座椅靠背装配问题

胡 瑞,李化俊(长安马自达汽车有限公司,南京 211100)

基于尺寸工程解决后座椅靠背装配问题

胡 瑞,李化俊(长安马自达汽车有限公司,南京 211100)

新车型开发总装过程中座椅靠背装配困难,靠背翻转中与侧围饰板干涉导致面套起皱。本文通过对相关零件尺寸调查,绘制尺寸链了解影响装配困难和翻转干涉的主要因素,包括功能尺寸、定位、公差分配,进而推导设计是否合理。通过实例的阐述,对尺寸工程在总装工艺工作中的应用有指导意义。

座椅靠背;尺寸链;尺寸工程;总装工艺

1 前言

汽车尺寸工程是一个覆盖产品设计、检具工装设计、零部件制造和装配全过程的概念。在样车试制阶段,零部件的可装配性和装配一致性有效验证了产品设计及供应商的加工能力。当出现装配困难及零件运动干涉问题时,可通过零件尺寸、定位方式、装配顺序等因素分析出装配偏差产生的原因。

汽车分体翻转式结构的后排座椅,靠背可通过旋转铰链放倒在座垫上,从而增加行李箱储物空间。后排座椅设计中的尺寸公差分配需满足后座椅靠背易于装配、便于锁止和释放、翻转过程中不与侧围内饰板干涉。某车型配置中后座椅靠背有60/40比例式和100整体式两种,在试制阶段出现靠背装配困难的问题,并提出座椅翻转中与C柱饰板干涉导致靠背面套起皱引起的产品外观问题。

2 问题描述

靠背结构为管板形式,其40%靠背安装如图1,先将中心铰链和右侧铰链安装到地板上,后将靠背定位销挂入铰链孔中并紧固螺栓。

装配40%后座椅靠背定位销和安装孔装配不上,实测铰链定位销孔中心距300 mm、座椅定位销中心距306.5 mm,其定位销距尺寸规范为306.1±0.5 mm,2D简图如图2。60%靠背和100%靠背在安装时存在同样问题,装配人员通过强行扳动铰链来完成装配任务。

座椅靠背安装完成后向上推动靠背使其锁止,靠背肩部与C柱饰板干涉,推动受阻造成肩部面套起皱。

3 问题调查

3.1 座椅靠背调查

对后座椅进行检验,用游标卡尺测量靠背定位销距离合格,铰链单件用检具检测合格。后排座椅总成检具上的铰链模拟块通过螺纹紧固定位,拆装一致性不同,其定位精度不满足要求。

3.2 车身地板安装孔调查

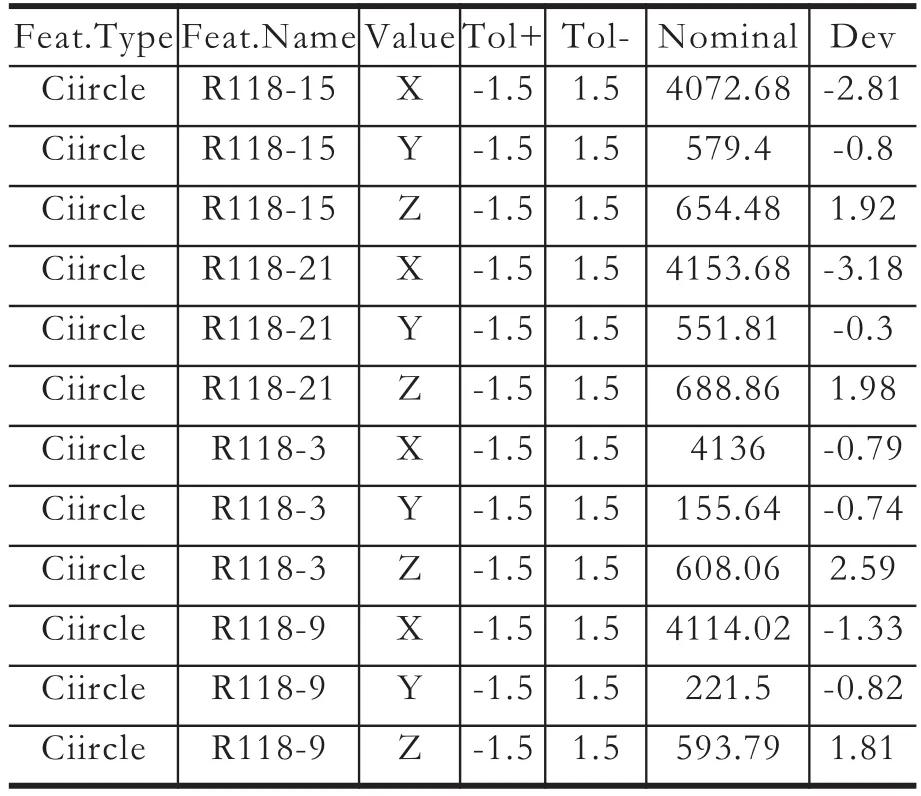

钣金单件上检具检查合格。对车身的中心铰链和右侧铰链安装孔CMM测量,测量孔位如图3,测量值如表1。从表1看出白车身尺寸不合格,要求焊装调整。

表1 车身三坐标测量数据

3.3 尺寸链计算

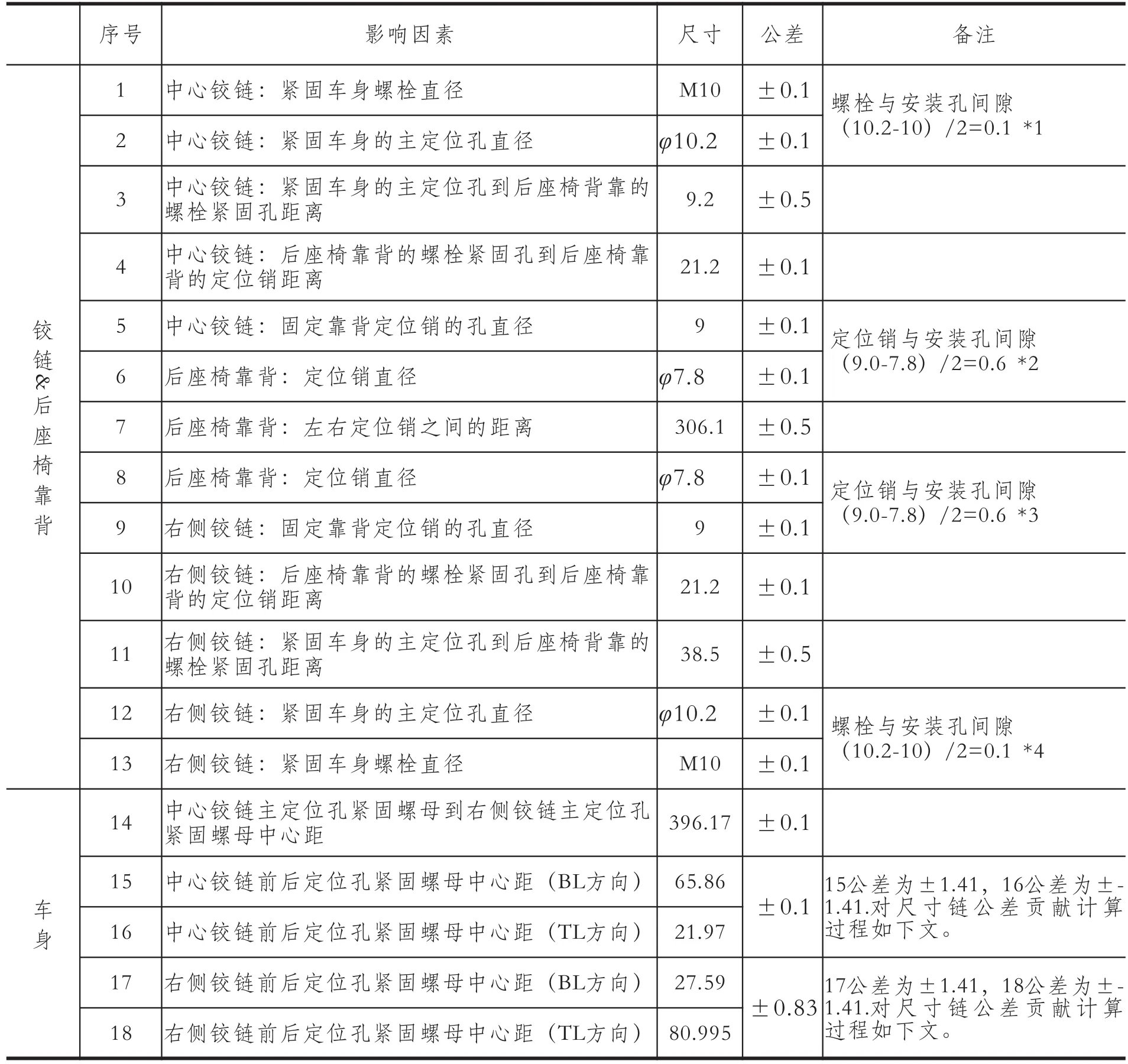

计算过程以40%靠背为例,以BL方向建立尺寸链,利用均方根法将尺寸链中的各个尺寸公差叠加验证设计是否满足装配要求,尺寸链示意图如图4、图5,影响因素及尺寸链中的公差如表2。

中心铰链紧固螺母孔在尺寸链中的公差计算:副定位孔相对主定位孔最大偏移量√1.412+1.412=1.99,铰链主定位安装孔和副定位安装孔距离为70.88mm。以铰链主定位孔为中心,半径为70.88mm的圆中旋转,副定位孔偏移1.99mm时 , 相 当 于 铰 链 旋 转 角 度 arctan (1.99/70.88)=1.61°,绘图软件上将主定位孔固定,旋转副定位孔1.61°,获得坐标位置从而计算铰链右侧定位销安装孔BL偏差为187.01-186=1.01,如图6。

右侧铰链紧固螺母孔在尺寸链中的公差计算:副定位孔相对主定位孔最大偏移量√1.412+1.412=1.99,铰链主定位安装孔和副定位安装孔距离为92.22mm。以铰链主定位孔为中心,半径为92.22mm的圆中旋转,副定位孔偏移1.99mm时,相当于铰链旋转角度arctan (1.99/92.22)=1.24 °,绘图软件上将主定位孔固定,旋转副定位孔,获得坐标位置从而计算铰链定位销安装孔BL偏差为492.93-492.1=0.83,如图7。

表2 装配功能尺寸列表

将尺寸公差利用均方根法叠加√ 0.12+0.12+0.5 2+0.12+0.12+0.12+0.5 2+0.1 2+0.1 2+0.1 2+0.5 2+0.1 2+0.1 2+1.5 2+0.8 32+1.0 12=2.1 9,则△Y=2.1 9+※1+※4=2.3 9。

以上公差通过铰链定位销安装孔与靠背定位销的间隙、侧铰链允许的弯曲变形量1 mm吸收。而※2+※3+1=2.2<2.39,由此可得出尺寸链设计不合理。

通过分析发现由于尺寸公差的累积使尺寸链的无法封闭造成座椅装配困难,建议设计将右侧铰链与中间铰链左半部分的定位销安装孔孔径设变为9.6 mm,则对于40%靠背,※2=0.6,※3=0.9,※2+※3=1.5,尺寸链重叠部分=2.39-1.5=0.89,而右侧铰链弯曲变形量允许在1mm内,尺寸链最终符合。

3.4 靠背肩部干涉调查

靠背肩部裁片包裹呈尖角,通过数模查出其与侧围C柱饰板有8 mm的干涉量,向供应商提出对靠背裁片包裹优化减少干涉量。

4 结论

通过对后排座椅总成检具铰链支撑模拟块紧固方式替换为圆柱销紧固来保证后座椅检具的实用性,白车身座椅铰链的安装孔通过调整焊接夹具及对钣金单件公差内修偏满足位置度要求,铰链设变使尺寸链合理,将后座椅靠背装配困难问题彻底解决。经过靠背肩部裁片尖角改成圆角,从而解决面套起皱现象。

总装工艺员在处理装配困难问题过程中,除了要对各相关零部件尺寸进行确认外,必要时可以使用公差分析、尺寸链计算来验证公差分配,也可更进一步思考零件的结构优化、定位方式和装配顺序。

[1]胡敏.轿车车身尺寸工程概述[J].上海汽车,2002,(7).

[2]郭晶帆.某汽车后排座椅的舒适性改进设计与研究[D].中北大学,2013.

[3]曾贺.功能尺寸开发及其样车试制阶段的验证[D].上海交通大学,2011.

[4]田凤荣,徐晶才.尺寸工程在内饰件设计中的应用[C].第十届沈阳科学学术年会论文集,2013.

[5]王镝,基于尺寸工程的轿车行李箱盖总成与尾灯装配偏差分析[J].汽车技术,2004,(2).

专家推荐

王银明:

虽然此论文的学术性、科学性不是很高,但为解决实际生产中技术问题提供了分析问题和解决问题的一种较为科学和可行的方法,具有一定的生产指导意义。

Solve Seat Back Assembly Issue Based on Dimension Engineering

HU Rui, LI Hua-jun

(Changan Mazda Automobile Co., Ltd., Nanjing 211100, China)

In the process of developing new car model, seat back is difficulty to assemble, and seat trim is wrinkle as a result of it interfere with interiorside trim when rotating.By investigating some related parts’dimension, and drawing dimension chain to find the main factors which influence on the assembly which includes function product size, location and tolerance allocation, to make sure design is right or not.By learning this paper, we will have a clear understanding of the application of dimension engineering in the final assembly process.

seat back; dimension chain; dimension engineering; final assembly process

U463.83+6

A

1005-2550(2014)05-0027-04

10.3969/j.issn.1005-2550.2014.05.006

2014-02-12