直接接触式蓄冷器蓄冷特性研究

李晓燕 刘家庆 杜世强 李 立

直接接触式蓄冷器蓄冷特性研究

李晓燕 刘家庆 杜世强 李 立

哈尔滨商业大学能源与建筑工程学院

本文研究了直接接触式蓄冷器的蓄冷特性,并建立直接接触式蓄冷器的物理及数学模型,采用热平衡法建立能量守恒方程,利用相变温度为6℃~8℃的有机相变蓄冷介质,利用水为载冷剂,使两者在蓄冷器内直接接触换热进行蓄冷。研究直接接触式蓄冷器的蓄冷剂进口温度与流量、载冷剂进口温度与流量的变化对蓄冷特性影响。结果表明:蓄冷时蓄冷器的总蓄冷量随着蓄冷剂的进口温度的增加而增加,随着载冷剂进口温度的降低而增加,载冷剂的出口温度随着蓄冷剂和载冷剂进口流量的增加而增加。

蓄冷性能直接接触换热数值模拟蓄冷器

0 引言

随着我国国民经济的持续发展,电力需求量越来越大。空调用能占公共建筑总能耗的40%以上[1],蓄冷空调技术已经成为空调需求侧管理的主要手段[2]。直接接触式蓄冷器将水与有机相变蓄冷介质直接接触,使其结构简单,体积减小,节省材料,成本低,不仅避免了两种工质之间的传热过程由换热盘管引起的热阻,可提高传热效率,而且还可提高制冷性能系数。

对直接接触式蓄冷器的研究一直是国内外研究的热点[3~4]。Sideman和Gat[5]研究了戊烷-水直接接触式系统的换热特性。结果表明,水的流率对系统换热的影响较小。Battya和Smith[6-8]等对直接接触式系统的换热特性进行研究,得到一些非常有益的结果。

本文对直接接触式蓄冷器的蓄冷特性进行研究,以有机相变材料作为蓄冷介质,将直接接触式换热应用到常规空调工况的蓄冷系统当中,既可以避免两种工质在传热过程中由换热盘管引起的热阻,同时能够提高蒸发温度和空调性能系数,大幅度地缩小蓄冷器的体积,使其结构简单,节省材料降低成本。本文建立直接接触式蓄冷器的物理与数学模型,通过模拟研究直接接触式蓄冷器蓄冷规律,获得直接接触式蓄冷器的蓄冷特性及性能曲线,分析影响直接接触式蓄冷器蓄冷的因素,为直接接触式蓄冷器的设计和运行提供参考。

1 直接接触式蓄冷器物理模型的建立

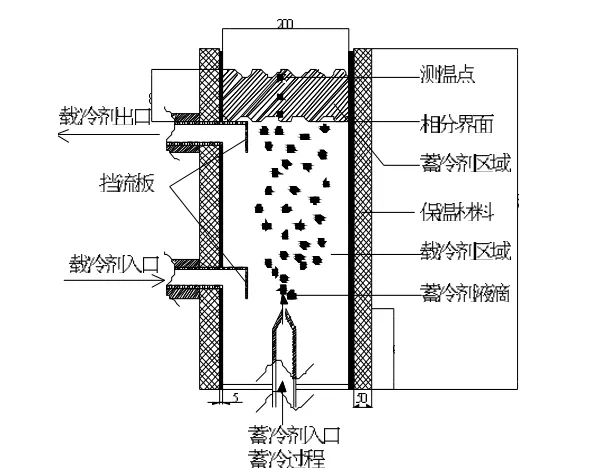

直接接触式蓄冷器内的换热过程是一个复杂的两相流动及换热问题且有相变发生。在载冷剂水的入口和出口处设置挡流板,入口处挡流板作用是防止水流直接冲击蓄冷介质射流柱造成流场过大的扰动,以便让射流自然分裂成液滴;出口处挡流板的作用是防止蓄冷介质液滴在上升的过程中随水流流出。直接接触式蓄冷器蓄冷过程的物理模型如图1所示。

图1 直接接触式蓄冷器蓄冷过程物理模型

为分析问题方便,在建立数学模型前,作以下假设:

①直接接触式蓄冷器与外界不发生热交换;

②蓄冷初始时刻,蓄冷器内温度分布均匀一致;

③蓄冷介质固态与液态导热系数、密度、比热均为常数且不随温度的变化而改变;

④蓄冷介质无过冷现象发生;

⑤由于蓄冷介质液滴很小其内部传热以导热方式进行,忽略自然对流的影响;

⑥不考虑蓄冷介质液滴无再次聚合与分裂现象;

⑦载冷剂控制体内的平均温度为入口和出口温度的平均温度。

直接接触式蓄冷器的高度为480mm,截面为200 mm×200mm,蓄冷时,蓄冷器内水面高度为300mm,蓄冷介质自蓄冷器底部的喷嘴喷入分散成液滴,与载冷剂水直接接触换热,使蓄冷介质逐渐降温至凝固,载冷剂水由下部的入口进入吸收蓄冷介质凝固放出的热量后从出口离开。

2 直接接触式蓄冷器数学模型的建立

2.1 载冷剂侧数学模型

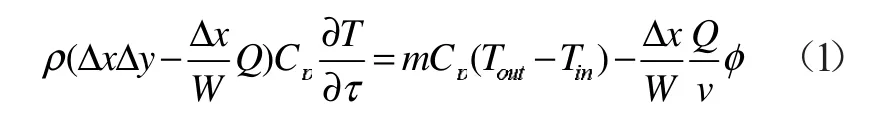

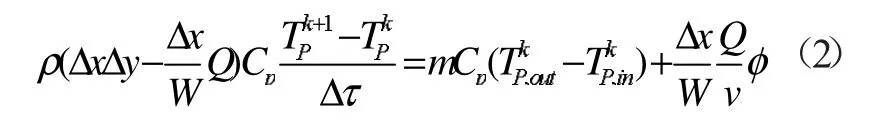

采用热平衡法建立载冷剂侧控制节点的能量守恒方程,对载冷剂侧一维非稳态导热内部节点进行离散,如图2所示。

图2载冷剂侧一维非稳态导热内部节点离散示意图

载冷剂侧控制节点的能量守恒方程:

控制微元体内载冷剂能量增加=载冷剂带入的能量—载冷剂带出的能量—控制体内蓄冷介质液滴吸收的能量。

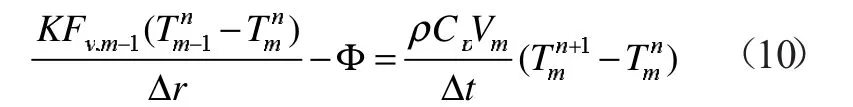

对节点P(m,n)上述表达式的一维非稳态数学描写为:

式(1)的向前差分格式为:

式中:Tp代表控制体内平均温度,k和k+1为连续的时刻。根据假设⑦有:

式中:Q为蓄冷剂流量,m3/s;Qρ为载冷剂密度,kg/m3;Cρ为蓄冷器宽度,m;m为载冷剂比热容,J/(kg·K);m为载冷剂质量流量,kg/s;Tin,Tout为控制体的入口与出口温度,℃;v为单个蓄冷介质液滴体积,m3;Φ为载冷剂控制体与单个蓄冷介质液滴的换热量,W。

2.2 蓄冷介质液滴侧数学模型的建立

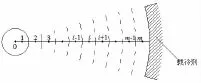

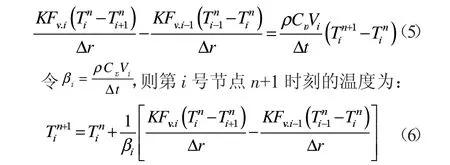

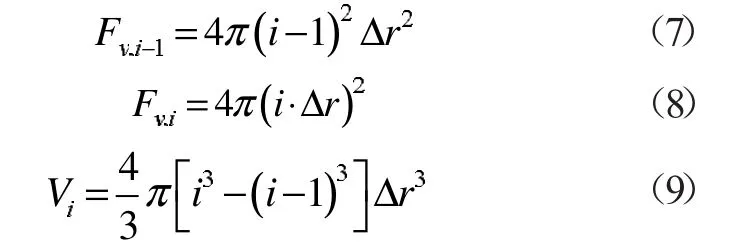

采用元体平衡法建立传热控制方程,将蓄冷介质液滴内部离散成步长为△r的m个同心球,定义球心处节点为0号,沿半径方向依次递增,最外层节点为m号。如图3所示。

图3 蓄冷介质液滴内空间离散图

任一控制微元体满足:元体能量的增加=导入热量—导出热量+内热源产生热量。本文所研究的蓄冷介质液滴无内热源,因此第i号控制节点传热方程为:

式中:K为蓄冷介质导热系数,W/(m·K);Fy,i-1,Fy,i分别为第i号控制节点的左右边界面积,m2;ρ为蓄冷介质密度,kg/m3;Cρ为蓄冷介质比热容,J/(kg·K);VI为第i号控制节点的体积,m3。

气相色谱条件:色谱柱为Agilent SP-2560毛细管柱(100 m×0.25 mm×0.2 μm),升温程序起始70 ℃,以50 ℃/min升至140 ℃保持1 min,4 ℃/min升至180 ℃,保持1 min,3 ℃/min升至225 ℃,保持30 min;进样口温度260 ℃;进样量1 μL,分流比45:1,柱流量1 mL/min,载气为氮气。

其中:

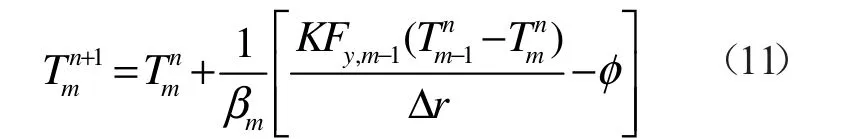

第m号节点的能量平衡方程式为:

整理后得m号节点n+1时刻温度为:

式中:Φ为蓄冷介质液滴与水之间的对流换热量,数学方程为:

式中:r为蓄冷介质液滴直径,m;h为蓄冷介质液滴与水之间的对流换热系数,W/(m2·K);Tw为载冷介质水的温度,℃;Tr为蓄冷介质液滴表面温度,℃。

3 蓄冷过程模拟结果与分析

蓄冷过程中各变量的初始参数设置如下:蓄冷剂进口温度为12℃,蓄冷剂进口流量为34.29cm3/s;载冷剂进口温度为1℃,载冷剂进口流量为35.32cm3/s。

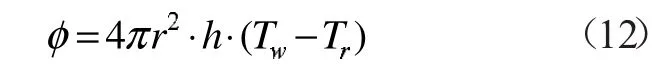

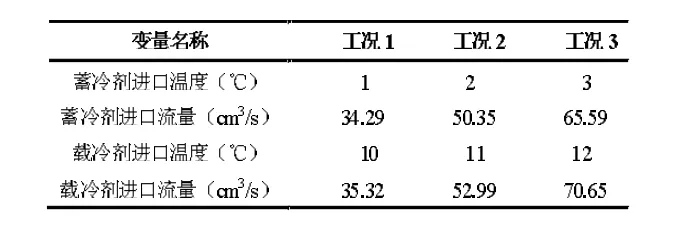

研究蓄冷剂进口温度,进口流量;载冷剂进口温度,进口流量对直接接触式蓄冷器蓄冷性能的影响。各蓄冷工况变量的取值如表1。

表1 蓄冷各工况变量取值

3.1 蓄冷剂对蓄冷量和出口温度的影响

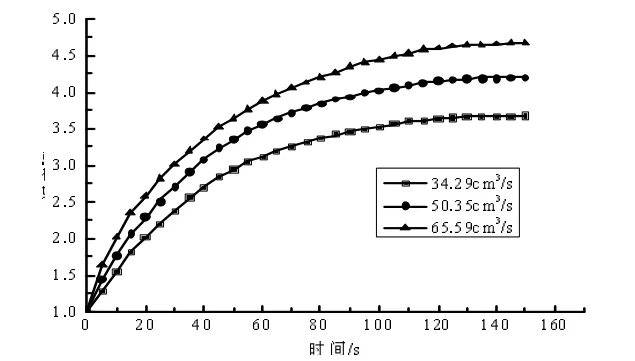

1)蓄冷剂进口温度对蓄冷器蓄冷量的影响。图4是蓄冷过程蓄冷剂进口温度不同时载冷剂的出口温度随时间的变化关系。从图中可以看出,载冷剂出口温度在蓄冷开始阶段上升较快,然后逐渐变缓直至到某一恒定温度。这是因为在蓄冷开始时蓄冷器内水温分布均匀,当大量的蓄冷剂喷入到载冷剂中进行直接接触换热时,两者之间的温差较大热交换较强,一段时间后蓄冷器内的水温出现垂直分层现象,热交换减弱,出口温度上升的趋势变缓。当喷入的蓄冷剂蓄冷所需冷量与载冷剂带入的冷量相平衡时,载冷剂出口温度维持不变。

图4 蓄冷剂进口温度不同时蓄冷器蓄冷量随时间变化

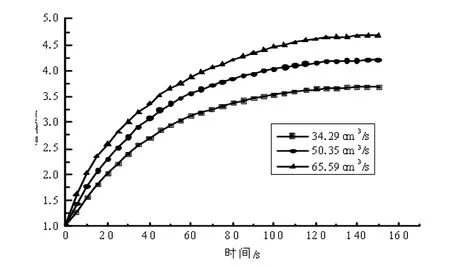

图5 蓄冷剂进口流量不同时载冷剂出口温度随时间变化

3.2 载冷剂对蓄冷量和出口温度的影响

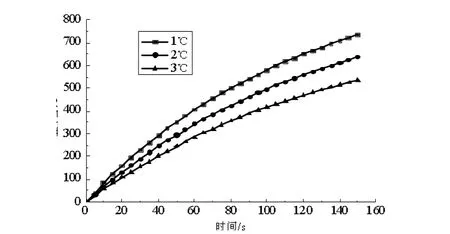

1)载冷剂进口温度对蓄冷器蓄冷量的影响。图6是载冷剂的进口温度不同时出口温度随时间的变化。由图可知,载冷剂出口温度在蓄冷开始阶段上升较快,然后逐渐变缓直至到某一恒定温度。这是因为在蓄冷开始时蓄冷器内水温分布均匀,当大量的蓄冷剂喷入到载冷剂中进行直接接触换热时,两者之间的温差较大热交换较强,所以出口温度上升较快;一段时间后蓄冷器内的水温出现垂直分层现象,热交换减弱,出口温度上升的趋势变缓。当喷入的蓄冷剂蓄冷所需冷量与载冷剂带入的冷量相平衡时,载冷剂出口温度维持不变。

图6 载冷剂进口温度不同时蓄冷器蓄冷量随时间变化

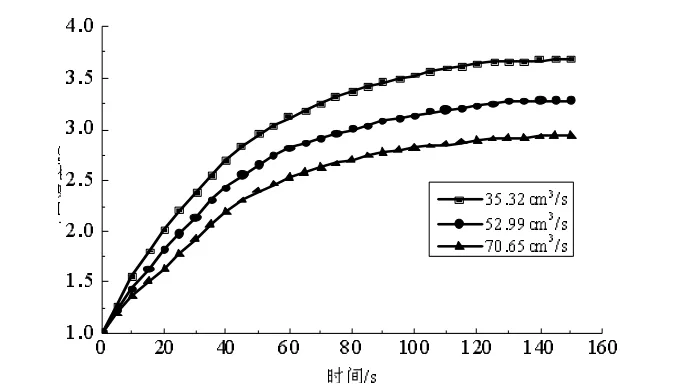

2)载冷剂进口流量对载冷剂出口温度的影响。图7是蓄冷过程载冷剂进口温度不同时,直接接触式蓄冷器内蓄冷量随时间的变化关系。由图分析可知,载冷剂的入口温度越低在同一时刻蓄冷器内储存的冷量越多,以蓄冷过程进行到100s为例,在载冷剂进口温度为1℃、2℃、3℃时,蓄冷器内储存的冷量分别为579.536kJ、495.717 kJ、417.416 kJ,与进口温度为1℃时相比,蓄冷量分别降低了14.46%、15.80%。

图7 载冷剂进口流量不同时载冷剂出口温度随时间变化

4 结论

本文首先建立直接接触式蓄冷器的蓄冷模型,分别在载冷剂侧和蓄冷介质液滴侧建立数学模型,对直接接触式蓄冷器蓄冷过程进行数值模拟,分别研究了蓄冷剂进口温度与流量、载冷剂进口温度与流量的变化对直接接触式蓄冷器蓄冷性能的影响。结果表明:

1)蓄冷时蓄冷剂的进口温度越大,蓄冷器蓄冷率越大,总蓄冷量越多。

2)蓄冷剂进口温度不能过度增加,否则蓄冷剂不能凝固,无法利用蓄冷剂潜热比显热大得多这一特性,造成蓄冷器蓄冷密度过低。

3)蓄冷时载冷剂进口温度越低,总蓄冷量越多。

4)蓄冷时蓄冷器的蓄冷量随着载冷剂入口流量的增加而增加。但载冷剂的流量增加可能会造成部分冷量的损失及泵功率的增加,从而使运行成本增加,因此应适当地提高流量。

[1]王宝龙,石文星,李先庭.空调蓄冷技术在我国的研究进展[J].暖通空调,2010,40(6):6-12

[2]方贵银.蓄能空调技术[M].北京:机械工业出版社,2006

[3]王一平,李彦博,张金利.直接接触式环流换热器传热研究[J].化学工程,2000,28(4):18-21

[4]Zhang Peng,Wang Yiping,Guo Cuili,et al.Heat transfer in gasliquid-liquid three-phase direct-contact exchanger[J].Chemical Engineering Journal,2007,84:381-388

[5]Sideman S,Gat Y.Direct contact heat transfer with change of phase[J].AICHEJ,1984,12:296-303

[6]Smith R.C,Rohsenow W M,Kazimi M S.Volumetric heat transfe -r coefficients for direct contact evaporation[J].J.Heat Transfer, 2012,104:264-303

[7]Seetharamu K N,Battya P.Direct contact evaporation between two immiscible liquids in a spray column[J].J.Heat Transfer, 2012,111:780-785

[8]Fujita Y,Hirahaya K,Matsuo S,et al.Heat transfer processes in a direct contact evaporator[J].TRANS.JSME.Ser.B.2011:452-475,1379-1386

Study on Cool Stora ge Cha ra c te ris tic of Dire c t-c onta c t Cool Stora ge De vic e

LI Xiao-yan,LIU Jia-qing,DU Shi-qiang,LI Li

School of Energy and Civil Engineering,Harbin University of Commerce

The cold storage characteristic of direct-contact cool storage device was investigated.Moreover,the physical and mathematical model of direct-contact cool storage device was established.Energy conservation equation was established using heat balance method.The phase change temperature of organic PCM is 6℃~8℃and the secondary refrigerant is water.The heat exchanges directly in direct-contact cool storage device.This article mainly studied the effect of inlet temperature and flow rate of coolant on cool storage characteristic.And the effect of inlet temperature and flow rate of secondary refrigerant on cool storage characteristic.The results show that:the cool storage capacity increases with the increasing inlet temperature of coolant and the decreasing inlet temperature of secondary refrigerant. The water-out temperature of secondary refrigerant increases with the increasing flow rate of coolant and the increasing secondary refrigerant.

cool storage performance,direct contact heat exchange,numerical simulation,cool storage device

1003-0344(2014)04-001-4

2013-5-28

李晓燕(1962~),女,博士,教授;黑龙江省哈尔滨市松北区学海街1号哈尔滨商业大学能源与建筑工程学院(150028);E-mail:mylxy6168@sina.com

黑龙江省自然科学基金项目(No.E200822);国家自然科学基金(青年基金)项目(No.50606007);黑龙江省研究生创新科研项目(No.YJSCX2012-144HLJ)