机床加工中的精度补偿技术

郭宏杰,孙敬阳,王晓枫,张久志

(伟本机电设备(大连)有限公司,辽宁 大连 116023)

机床加工中的精度补偿技术

郭宏杰,孙敬阳,王晓枫,张久志

(伟本机电设备(大连)有限公司,辽宁 大连 116023)

以数控机床加工技术为基础,对机床在线测量系统进行了研究,在分析机床加工中由于温度的变化对主轴、夹具的变形产生的影响以及切削刀具的磨损等,造成的加工件尺寸精度误差的问题原因,提出了机床加工中进行精度补偿,通过在线测量并与工件定位基准进行比较,同时把对比后的数据反馈给机床数控系统,经过机床数控系统及时地进行补偿纠偏,保证了产品的加工质量,提高了机床的工作效率。

数控系统;机械加工;精度补偿

0 引言

随着制造业的快速发展,对机床加工技术提出了更高的要求。提高机床的加工精度,保证零部件品质、降低成本,实现高精、高速、高效的自动化生产成为各零部件制造厂家不断追求的目标,机床加工的自动在线测量、自动精度补偿是理想的加工设备选择之一。

传统的加工机床主要靠人的技能来保证产品质量,它无法实现全自动化的加工生产,无法实现在线测量、自动精度补偿,只能在工件切削后,机下精度检测,根据检测结果调整机床上的切削刀具,再加工、再检测……,直到工件精度检测合格,这种加工检测方式,既浪费生产工时,增加了制造成本,又受制于人为因素,影响产品质量。对于机床的温升、刀具的磨损、夹具的变形等得不到有效地监控。

随着数控技术的发展,先进的数控技术与数字测量技术相结合逐步地应用在数控机床上,数控机床加工愈来愈多地应用了在线精度补偿技术。应用精度补正元件测头、位置传感器及光栅尺,实现了机床上直接检测、信息反馈及精度自动补偿,使机床一次性加工出高质量产品。

测头、位置传感器及光栅尺是组成机床精度补偿系统元件之一。本文重点研究测头在加工机床中精度补偿的应用。

1 主轴进给方向台阶面半精与精加工精度补偿

以精铣缸盖底面为例,通过测头直接检测已加工面,可以修正主轴变形伸长及夹具在该方向上变形的误差。使主轴进给方向只能达到±0.15mm/500mm稳定加工精度得到提高,经过测头补偿技术的应用,消除主轴变形伸长及夹具变形倾斜的误差,在主轴方向达到了±0.025mm/500mm的稳定加工精度。

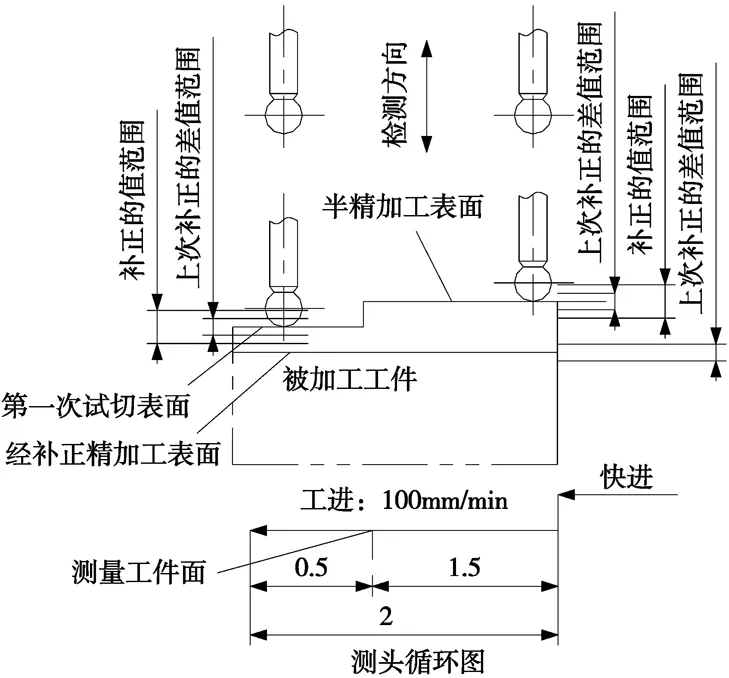

使用方法:用精铣刀第一次试切工件,去除部分加工余量→测头进给检测试切后的工件面→测头退回并记忆变量值△1→测头进给检测工件半精加工表面→测头退回并记忆变量值△2→与加工时的理论坐标信息比较并补偿修正→用精铣刀以试切面为基准,加入切入补正量精铣工件面至成品尺寸,见图1。

图1 主轴进给方向台阶面半精与精加工精度补偿

补偿设计要求:测头工序测量记忆补偿量的时间与实际补正的加工工序的时间之差要限制在短时间之内(<10min),避免时间间隔过长产生的温差变化不一致,影响已测量的补正量;补正量的公差带一般设定为0.4(±0.2),超出此范围时,测头异常报警;与上次补偿量相比的限定值一般为0.1(±0.05),超出此范围测头报警;程序设定中测头补偿量保存次数一般为1次。

2 主轴进给方向精加工精度补偿

以缸体精铣顶面为例,因温差变化而导致机床主轴部件变形、夹具变形以及刀具磨损等原因影响加工精度时,缸体成品的加工精度就很难满足制造厂家图纸的工艺要求,在主轴进给方向只能达到±0.15mm/500mm的稳定加工精度,因此多数国内发动机缸体生产厂家仍然将发动机缸体顶面、缸孔及止口精加工组合机床列为需要引进的进口设备;经反复研究试验,利用测头的精度补偿技术,实现了自动在线测量、及时纠正补偿主轴变形伸长及夹具变形倾斜的误差,使机床主轴方向达到了±0.025mm/500mm的稳定加工精度。

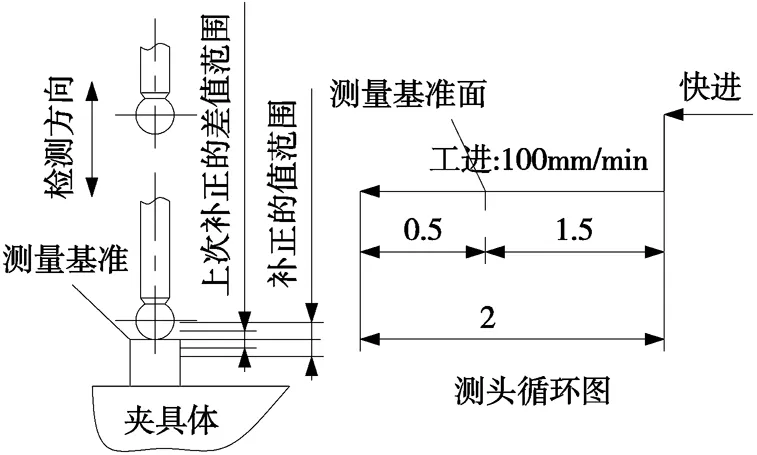

使用方法:测头进给接触夹具上的测量基准块→测量的坐标信息记忆→与理论坐标信息比较并补偿修正。见图2;

图2 主轴进给方向精加工精度补偿

补偿设计要求同上述“主轴进给方向台阶面半精与精加工精度补偿”中的补偿设计要求。

3 孔加工精度补偿

类似缸体凸轮轴孔一类的孔的精加工,常常用测头直接检测精加工后的孔的内表面,可以控制加工孔的位置,也可以检测精加工孔的直径误差,在超出直径设定公差范围时异常报警。经过测头精度补偿技术的应用,消除主轴变形伸长及夹具变形的误差,可达到位置尺寸±0.05mm/500mm的稳定精度,并可通过及时更换刀具,确保加工孔的直径精度。

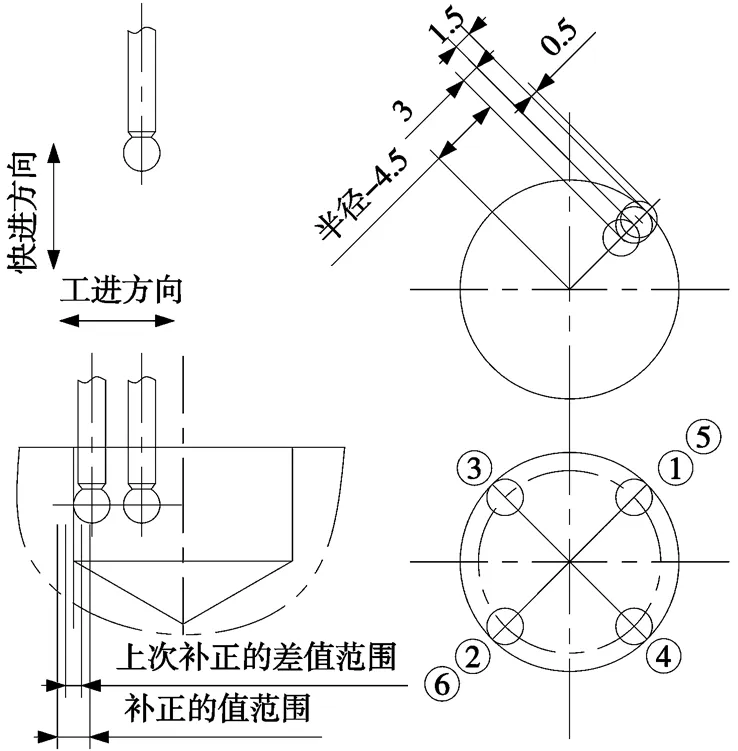

使用方法:测孔的位置时:测头进给检测基准孔(45°)上内园表面上的点①与基准孔(225°)上内园表面上的点②→测头退回,记忆及反馈,计算出①与②点的中心点a→测头从a点检测进给基准孔(135°)上内园表面上的点③与基准孔(315°)上内园表面上的点④→测头退回记忆及反馈,计算出③与④点的中心点b→通过b点的坐标位置与加工时的理论坐标信息比较并补偿修正。具体见图3(测头直径按∮6)。

孔直径补偿的使用方法:接上述测孔的位置步骤,之后,从b点测头进给检测基准孔(45°)上内园表面上的点⑤与基准孔(225°)上内园表面上的点⑥→通过计算⑤、⑥点之间的尺寸与③、④点之间的尺寸的平均值与理论尺寸信息比较判断尺寸是否超差(注意测孔的直径时,测头要定期在基准环规上进行校对)。具体见图3(测头直径按∮6)。

补偿设计要求:孔径变化量的公差带一般设定为0.05(±0.025),超出此范围报警。其余同上述“主轴进给方向台阶面半精与精加工精度补偿”中的补偿设计要求。

图3 孔加工精度补偿

4 多孔精加工精度补偿

在三轴有光栅尺的卧式加工中心上加工缸盖、缸体的定位销孔时,定位销孔位置精度可达到±0.05mm/500mm,由于光栅尺并不能消除主轴变形伸长及夹具变形的误差。为了修正主轴变形伸长和夹具的变形误差,确保工件定位销孔位置精度的稳定性,同样采用测头测量及补偿技术,亦达到了精度稳定的良好效果。

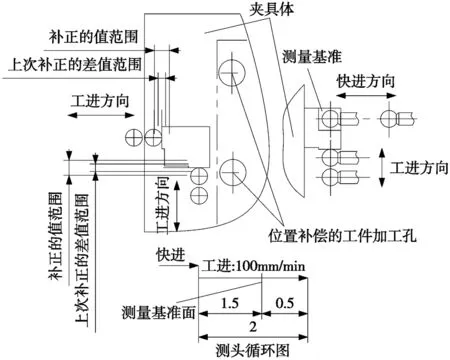

图4 多孔加工精度补偿

使用方法:测头进给检测基准块X方向上的点→测头退回记忆变量a→测头进给检测基准块Y方向上的点→测头退回记忆变量b→换刀加工相关孔时与各个加工时的理论坐标信息比较并补偿修正。具体见图4。补偿设计要求同上述“主轴进给方向台阶面半精与精加工精度补偿”中的补偿设计要求。

5 结束语

在数控机床利用精度补偿元件的检测功能,数控加工机床在加工程序中:自动检测刀具的磨损量,及时在线补偿;可快捷地测量出每个安装在工作台上的工件的位置;附带数控转台时,还可自动找正工件基准面,自动完成诸如基准水面的调整,工件坐标系的设定等工作。

机床加工使用的测头、传感器、光栅尺等多种精度补偿技术中,测头以其功能独特、安装简单、结构紧凑、检测直接、补偿精度高等特点,逐步应用于机床精加工中有尺寸精度要求的重要台阶面精度补偿、重要平面的精度补偿、与前序高精度孔有严格位置精度要求的高精度孔的位置精度补偿及孔径检测等。随着数控技术、自动检测技术以及软件与网络等新技术的开发与应用,测头等元件的精度补偿技术将在机床加工中使用的更为广泛,不仅提高了产品加工质量和加工效率,而且对推进加工测量一体化技术的发展具有深远的意义。

[1] 黄长艺,严普强.机械工程测试技术基础,(第2版),[M],北京:机械工业出版社,2004

[2] 闻邦椿.机械设计手册(第5版)[M].北京:机械工业出版社,2010.

[3] 左为恒,周林.自动控制理论基础,[M],北京,机械工业出版社,2007

[4] 刘党生.金属切削原理与刀具,[M],北京,北京理工大学出版社,2009

[5] 李鹏.加工中心定位误差的设计与补偿. 组合机床与自动化加工技术[J],2012(6):20-24.

[6] 屈保中.面向高速主轴的接触式检测系统的设计与优化.组合机床与自动化加工技术[J],2011(12):78-80,84.

[7] 马跃.精密加工中心主轴热误差测量技术的研究.组合机床与自动化加工技术[J],2011(9):47-50.

[8] 俞洪斌.数控机床中螺距误差补偿原理及测量方法研究. 组合机床与自动化加工技术[J].2008(1):42-46.

(编辑 李秀敏)

The Precision Compensation Technique During Machining

GUO Hong-jie, SUN Jing-yang, WANG Xiao-feng,ZHANG Jiu-zhi

(Weiben Mechanical and Electrical Equipment (Dalian) Ltd., Co. Dalian Liaoning, 116023 China)

Based on the numerical control machine tool processing technology, an on-sline measuring system of machine tool has been studied. On the basis of analysis of the effect of temperature variation during machining on the deformation of spindle and fixture, as well as the reasons that cause accuracy error of machined part dimension, such as the wear and tear of cutting tools, a technique to undertake precision compensation when machining has been proposed, i.e. by means of on-sline measurement and comparing with the part positioning durum, and simultaneously feeding back the compared data to the machine’s numerical control system, the NC system compensates and rectifies the deviations in good time. Therefore, the machining quality of products is ensured, and the machine working efficiency is improved.

numerical control system;machining;precision compensation

1001-2265(2014)05-0133-02

10.13462/j.cnki.mmtamt.2014.05.035

2014-01-02;

2014-02-17

郭宏杰(1964—),女,内蒙古赤峰人,伟本机电设备(大连)有限公司工程师,主要从事组合机床及自动化成套装备的设计工作,(E-mail)dlwecangroup@163.com。

TH161;TG65

A