浅谈CPL-10MC车削中心端面编程与加工的应用

赵传彬,赵传林

(贵州电子信息职业技术学院,贵州 黔东 556000)

1 引言

我国加入世贸组织后,正在逐步变成“世界制造中心”,为了增强竞争能力,制造企业均广泛使用先进的数控技术,制造设备的大规模数控化,加大了社会对高端数控设备的进一步需求。数控技术升级换代的必要性随着科学技术的快速发展更加迫切,数控技术的广泛应用,使机械加工产业进人了自动化、柔性化、集成化时代,它大大提高产品的质量和生产效率,促进产品的更新换代,改变了制造业的生产方式和产业结构,形成了巨大的生产力,数控车削中心因适用了社会和企业发展的需要,也随之得到了广泛的应用和认可。车削中心是是一种复合式、工序集中的车削加工机械,以车床为基本体,典型机构包含C轴,动力刀塔,高强度尾座,加工精度可达IT8一IT7 ,表面粗糙度Ra 值为1.6~0.8,可以在同一机床上完成数控车削和铣削及孔加工等复杂工艺,并保证高效率、高精度、高可靠性。使原本由数控车床和加工中心才能完成的加工集中到一台车削中心上就可以完成,减少了机床的种类和占地面积,也大大简化了生产线。而且机床设计紧凑,柔性高,减少零件在多工序和多工艺加工过程中得多次重新安装调整和夹紧时间,更进一步缩短了换件时间,降低非加工时间,真正实现不间断加工技术。除此之外,机床采用复合模块化设计,使振动阻尼和热稳定性得到很好的控制。在高端车削中心上,也完美实现了五轴铣削和六面加工技术结合了,可以实现高精度全套加工,其灵活扩展能力尤其令人赞叹。车削中心的诞生为精密零件终加工和难加工材料加工的经济、高效、精密的完全加工提供了完美的解决方案。

2 CPL-10M C 车削中心

CPL-10MC 车削中心是台湾凯柏精密机械公司制造,配备FANUC 0i-TD数控系统,配有sau ter440刀塔系统,有12个刀位,可完成车削、铣削、钻孔、镗孔、攻牙、曲面等加工,可加工材料之材质为钢、铁、铝合金、铜、铜合金等金属类,一般性表面硬度在HRC30以内,最大车削直径为290mm,最大加工长度为350mm,X轴行程170mm,Z轴行程350mm。该车削中心主要可以完成以下三种机械加工方式:

第一种是数控车削加工,在该模式下可以实现全功能数控车床的功能,可以加工轴类、盘类等回转体零件。通过数控加工程序的运行,可自动完成内外圆柱面、圆锥面、成形表面、螺纹和端面等工序的切削加工。

第二种是数控铣削加工,在该模式下可以实现数控铣削的功能,主轴运动作为一个控制轴(C轴),C轴运动和X、Z轴运动合成为进给运动,即三坐标联动,可对回转零件的圆周表面及端面等进行铣削类加工。

第三种是孔加工模式,该模式下主轴分度定位后固定,对工件进行钻、镗、攻螺纹等孔加工。

3 车削中心端面编程与加工的应用

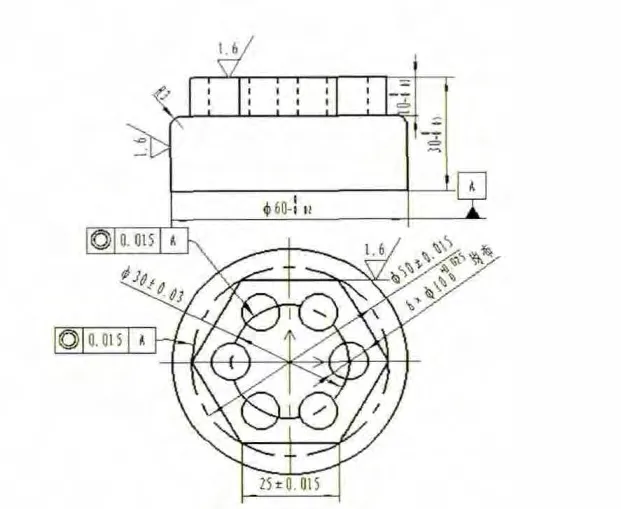

图1 —1

下面以如下图形为例,简单的介绍一下车削中心的三种加工模式和极坐标编程应用。本工件材料为铝合金,毛坯尺寸为∮65×80mm。根据加工图纸要求,可知六边形、6×∮10孔分布中心与∮60外圆有同轴度要求,所以要在一次装夹中完成以上三个部分的加工,且外圆面有R3圆弧过渡,为保证精度,提高效率,故选择车削中心加工,避免了多次装夹带来的定位误差和辅助调整时间。此零件加工分为三个工序:首先用外圆车刀完成端面、外圆面的粗精加工;再换铣刀加工正六边形;最后加工6×∮10孔。刀具清单及程序如下:

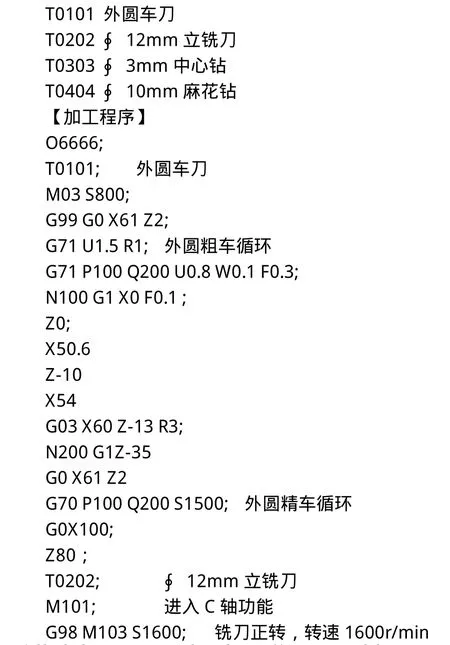

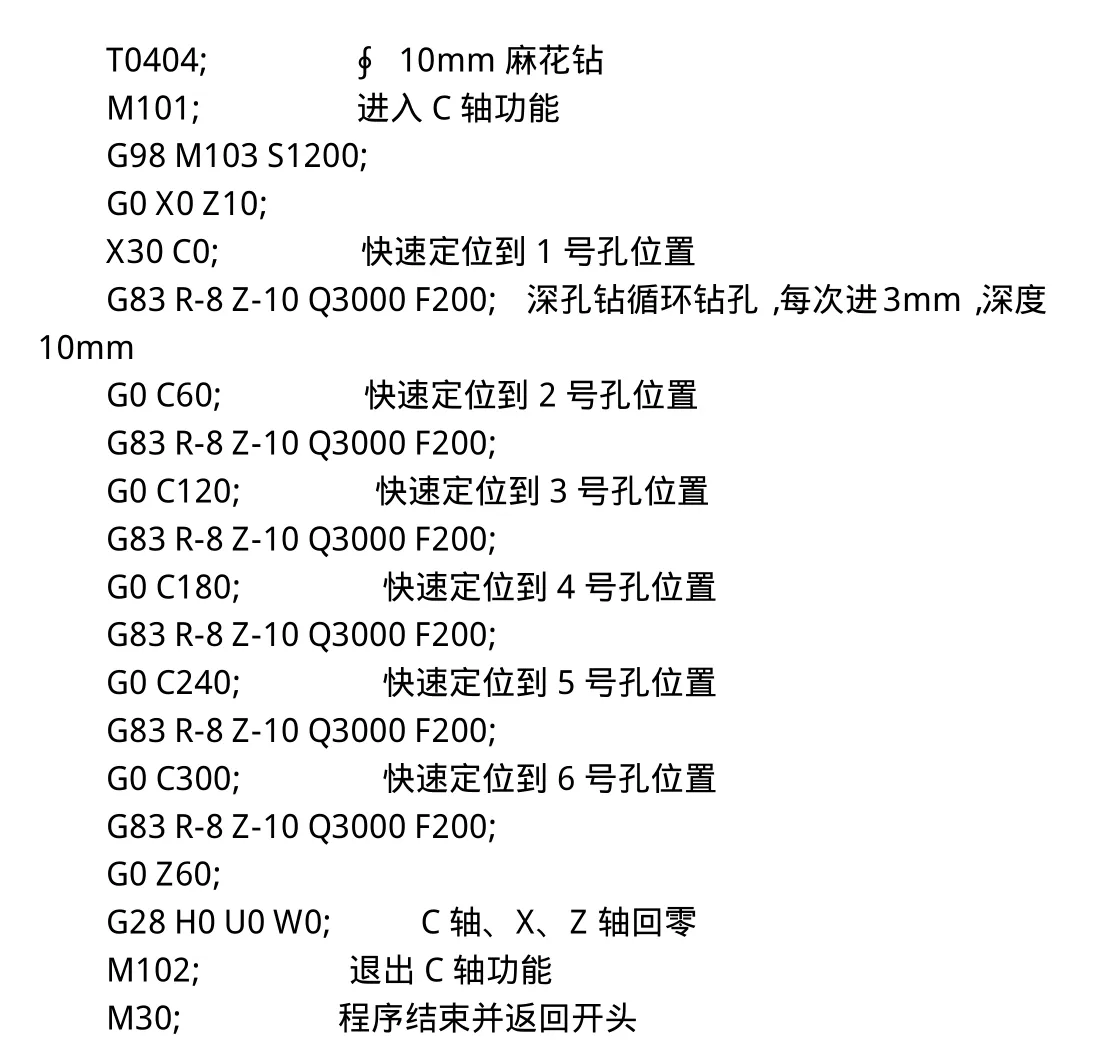

【刀具清单】

4 结论

从以上案例我们可以明显看出,车削中心可以一次装夹完成数控车削、铣削和孔加工等,避免了多次装夹和辅助调整时间,减少了设备的台套数和操作者,缩短了生产线,也节约了空间,大大提高了生产效率和加工精度,从一定程度上缓解了劳动力短缺的现状,这不仅是用户的追求,而且也适应了现代社会的低碳、环保的科学理念。因此,车削中心在航空、航天、船舶、军工以及民用工业中得到了广泛的应用和推广。

[1] 高翔,CPL系列车床编程操作手册[Z] ,凯柏精机.

[2] 车削中心极坐标与柱面编程的应用浅析[J] .