TC4电火花加工的工艺参数优化设计

车江涛,祝锡晶,王建青,孔文军

(中北大学山西省先进制造技术重点实验室,山西太原030051)

钛合金材料因其高强度、高耐蚀性、高耐热性的特点被广泛应用于航空、航天、生物、医疗器械的诸多领域。但是其强度高、导热性差、易变形的特点导致其很难用常规的机械方法进行加工,成为一种典型的难加工材料[1-2]。

电火花加工是一种依靠工具电极和材料电极之间的脉冲放电释放的能量来蚀除材料的特种加工方法[3]。电火花加工的主要特点是,工具电极与材料电极不接触,不存在显著的宏观作用力,因此不需要工具一定比材料硬度高,同时,非接触加工不会在材料表面形成划痕,可以提高材料的加工精度[4-5]。因此,电火花加工成为钛合金材料加工的一种重要方法。以下的实验是通过电火花对钛合金进行加工,运用正交试验法探寻最优参数组。该方法为实际钛合金的加工提供了参考。

1 实验研究目的

图1 放电凹坑断面几何形状

衡量一种加工方法的两个重要参数是加工速度和表面成形质量。电火花每次脉冲放电会在材料表面形成一个小凹坑,许多小凹坑的叠加就形成了材料的最终加工表面,凹坑形状如图1所示[6]。电参数中的峰值电流、脉冲宽度和脉冲间隔会对凹坑的深度H和宽度D起到决定作用。但是,根据能量分配原则,在材料祛除的过程中,电极也在损耗,不规则的电极表面直接影响着材料的加工精度、加工速度和加工质量,因此有必要研究电参数中的峰值电流、脉冲宽度、脉冲间隔及加工时间对加工速度和电极损耗的影响,研究结果对钛合金的加工起到一定的指导作用[7]。

2 实验条件和内容

2.1 实验条件

机床:EDM-60NC电火花成型机床;

工件:TC4钛合金;

工具电极:φ20紫铜柱状电极;

加工极性:正极性加工;

工作液:电火花成型机专用煤油;

测量工具:FAl004电子天平。

2.2 实验内容

实验重点研究峰值电流 (A)、脉冲宽度 (μs)、脉冲间隔 (μs)和加工时间 (min)4个因素对电火花加工钛合金时加工速度和电极损耗的影响,通过FAl004电子天平测量实验前后电极和材料的质量对比,结合电火花加工机制,分析其内在关系。实验采用φ20紫铜柱状电极,其他参数参照EDM-60NC电火花成型机床安装与使用手册。正交实验设计表L9(34)见表1和表2。

表1 正交试验表

表2 正交实验表

3 结果分析

3.1 加工参数对相对电极损耗的影响

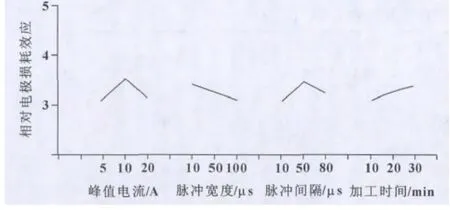

表3是钛合金电火花加工时相对电极损耗正交试验数据采集表。从表中可以直观地看到,峰值电流、脉冲宽度、脉冲间隔和加工时间的改变对电极损耗的影响范围变化并不是很大,从3.42%~4.32%,并且每个因素的三个水平对电极损耗的影响差距也不是很大,最大的0.340,最小的0.247,从极差可以清楚地看到,峰值电流和脉冲间隔比脉冲宽度和加工时间对电极的损耗影响稍微大,从图1的效应曲线中也可以得到证明[8]。

表3 相对电极损耗直观分析表

图2是峰值电流、脉冲宽度、脉冲间隔和加工时间与相对电极损耗的关系曲线图。具体影响如下:

(1)峰值电流。从图中可以直观看到,相对电极损耗随着峰值电流先增大后减小,在电流10 A时达到峰值。由于极性效应,电极损耗应该与峰值电流成正性关系,之所以会出现峰值,是因为在加工过程中,煤油加工液会被电离分解,铜金属与碳元素结合形成金属固溶体,在铜电极表面形成一层保护膜,且峰值电流越大,保护膜越厚,因此,过了峰值电流10 A后,电极损耗开始随峰值电流的增大而减小。

(2)脉冲宽度。从图中可以看出,电极损耗对脉冲宽度的增大持续减小,究其原因:①脉冲宽度增大,单位时间内放电次数减少,电极损耗减小;②脉冲宽度增大,放电能量增多,使铜电极表面的镀覆层增厚,对电极起保护作用。

(3)脉冲间隔。电极损耗先随脉冲宽度的增大而增大,然后又随其增大而减小,这是因为,刚开始由于极性效应,电极损耗会持续增大,但到一定阶段后,随着脉冲间隔的持续增大,由于放电间隙中消电离状态良好,一次脉冲放电完成后,会有更多的元素镀覆到铜电极表面,来补偿损耗的电极,因此电极损耗又开始减小。

(4)加工时间。在良好的加工环境下,电极的损耗应该与时间的增长成正性关系,每次的脉冲放电都会导致电极的损耗,因此随着时间的变长,电极会不断减少。

3.2 几种加工参数对加工速度的影响

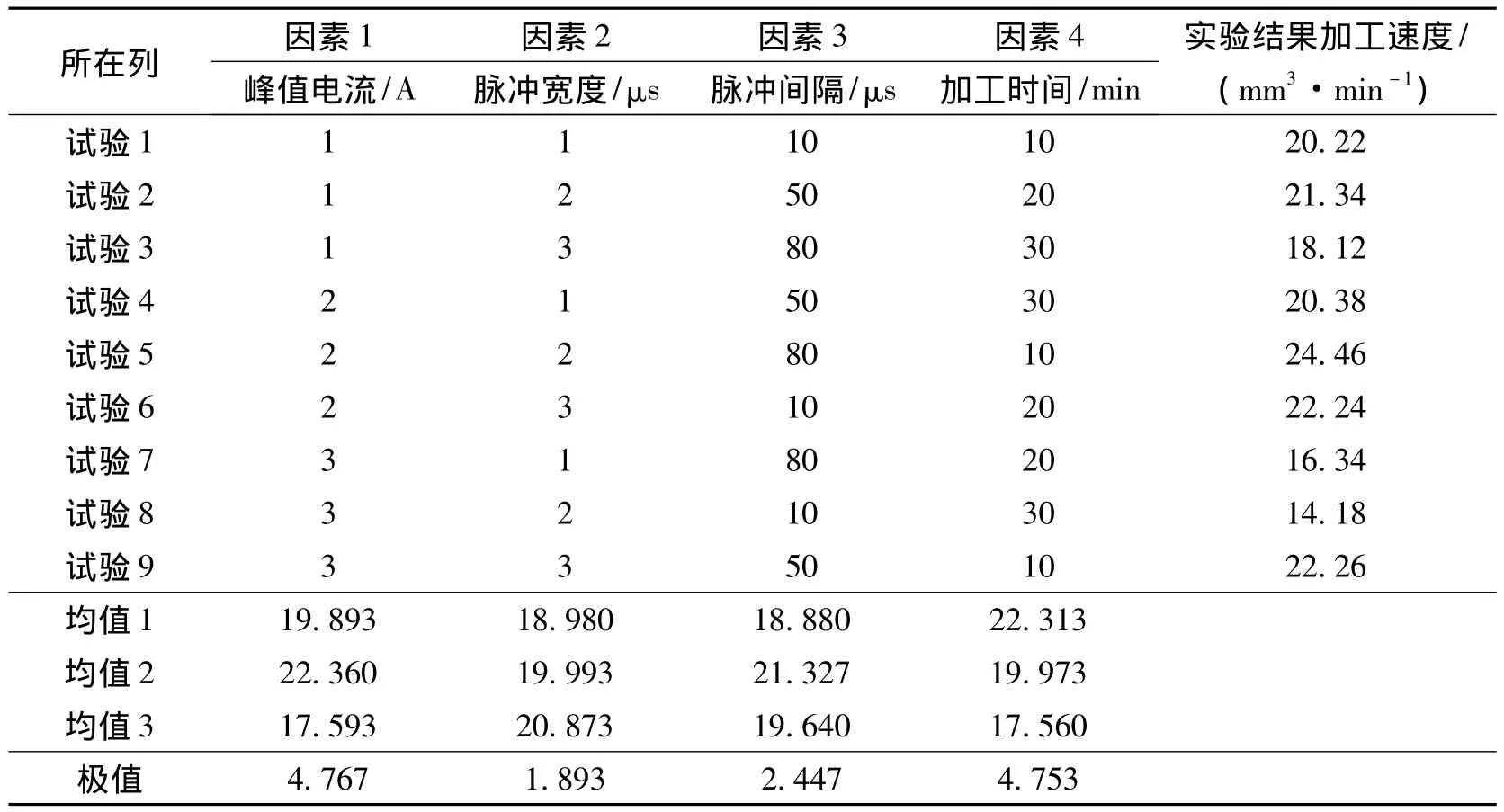

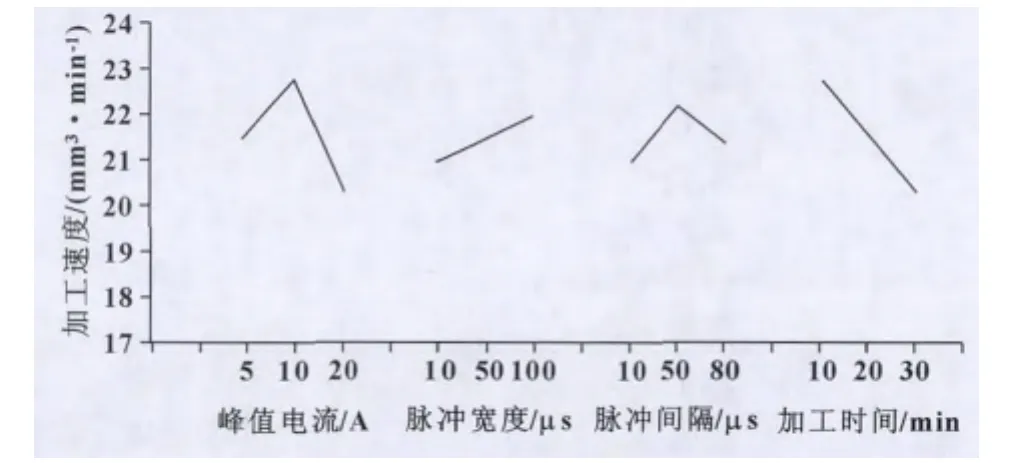

表4是钛合金电火花加工时加工速度正交试验数据采集表。从极差一栏可以清晰地看到,峰值电流和加工时间比脉冲宽度和脉冲间隔对加工速度的影响大(4.767>4.753>2.447>1.893),斜率的关系可以从图3中得到证实。

表4 加工速度直观分析表

图2 相对电极损耗效应曲线图

图3是峰值电流、脉冲宽度、脉冲间隔和加工时间与加工速度的关系曲线图。具体影响如下:

(1)峰值电流。峰值电流与能量释放成正相关,峰值电流越大,释放能量越大。在峰值电流较小时,随着峰值电流的增大,释放的能量增多,材料的祛除增大,加工速度与峰值电流成正相关;当电流到达一定值时 (10A)后,峰值电流的增大,单个脉冲能量很大,加工区域温度会很高,导致钛合金中的钛元素易与煤油工作液中电离的碳元素在高温下发生了化合反应,生成了化合物碳化钛,镀覆在钛合金表面,起到一定补偿作用,导致加工速度下降。

图3 加工速度效应曲线图

(2)脉冲宽度。单个脉冲能量直接影响加工速度,脉冲宽度越大,释放能量越多,材料的祛除越多,使加工速度不断增大。

(3)脉冲间隔。脉冲间隔主要起消电离的作用。刚开始时,随着脉冲间隔的增大,蚀除的材料被抛出工件表面,被煤油加工液带走,所以加工速度随脉宽的增大而增大;当脉宽超过一定阶段后,在消电离完成后,还有一部分被蚀除的材料会沉积在钛合金材料的表面,使加工速度减小。

(4)加工时间。随着加工时间的增长,加工液中电蚀产物的增多,钛合金表面保护层的增多,加工环境的恶化,都会导致加工速度持续下降,此时需要改善加工液的循环条件,加大脉冲宽度,以防出现拉弧现象,破坏加工表面,使加工无法正常进行。

4 结论

通过电火花加工钛合金的实验,运用正交试验法分析实验数据,得出以下结论。

①加工参数对电极损耗的影响程度依次为:峰值电流>脉冲间隔>加工时间>脉冲宽度,最优参数组为:峰值电流5 A,脉冲宽度10 μs,脉冲间隔10 μs,加工时间10 min;电极损耗最小3.42%;

②加工参数对加工速度的影响程度依次为:峰值电流>加工时间>脉冲间隔>脉冲宽度,最优参数组为:峰值电流10 A,脉冲宽度50 μs,脉冲间隔80 μs,加工时间 10min;加工速度最快 24.46 mm3/min。

③对于电极损耗和加工速度这两个指标,所选择的最优组合是不一样的,因此,在实际加工过程中,应根据加工的具体要求,特别是重要指标,选择最佳参数,尽可能满足加工要求。

[1]王克锡.钛合金的电火花加工[J].机械工人,2004(1):24.

[2]李富长,宋祖铭,杨典军,等.钛合金加工工艺技术研究[J].新技术新工艺,2010(5):66 -69.

[3]李明辉.电火花加工理论基础[M].北京:国防工业出版社,1989.

[4]张建华.精密与特种加工技术[M].北京:机械工业出版社,2003.

[5]王先逵.精密加工技术实用手册[M].北京:机械工业出版社,2001.

[6]姜自超,王平.电火花加工工艺参数的优化及其应用[J].电加工与模具,2004(6):57 -59.

[7]强华,张勇,黄楠,等.电火花加工TC4钛合金时电极损耗的探讨[J].新技术新工艺,2006(10):18-19.

[8]李云雁,胡传荣.试验设计与数据处理[M].北京:化学工业出版社,2008.