不同结构参数对排气座回流强度的影响*

王小明,田青青,熊国良,吴志强,张 龙,罗嗣骁,万长标

(华东交通大学 机电工程学院,南昌 330013)

不同结构参数对排气座回流强度的影响*

王小明,田青青,熊国良,吴志强,张 龙,罗嗣骁,万长标

(华东交通大学 机电工程学院,南昌 330013)

通过对双螺杆压缩机以排气座气道口形状、气管道容积以及形状等不同参数选用五种典型模型,分别采用CFD嵌入式滑移网格技术对排气座进行非定常数值模拟,从中提取各种参数下排气座回流强度数据,并对其进行分析比较,得出在不同参数下排气座回流分布情况,从而为螺杆压缩机排气座工程设计以及优化提供有利的依据。

双吸平衡式;螺杆压缩机;排气座;滑移网格;数值模拟

0 引言

双螺杆压缩机的容积效率是影响其技术特性的主要指标之一。经阴阳转子压缩的气体由排气座进入到储气罐的过程中有部分气体会向进气口方向回流,导致其容积效率降低。而影响排气座回流强度主要有三个方面:阴阳转子转速、压比以及结构参数。前两个因素已经在“双吸平衡式螺杆压缩机排气座的数值模拟”中介绍[1]。因此,为提高压缩机的容积效率,从不同结构参数对排气座回流强度的影响进行分析具有重大的意义。

Shen.H.B等建立一个试验系统对全封闭螺杆压缩机的润滑油流量进行测试,试验结果表明压缩机的结构参数对全封闭螺杆压缩机的性能影响很大[2]。菜宏、范年宝对工艺无油螺杆压缩机的结构参数进行研究,并介绍了关键部位的主要特征以及重要参数的选型原则[3]。但目前不同结构参数对排气座回流强度分析的相关文献及资料很少。本文为了更全面的分析结构参数对回流强度的影响,下面选用了五种典型模型,采用CFD的嵌入式滑移网格分别对排气座回流进行分析比较,选出最优结构参数[4]。为螺杆压缩机排气座优化设计以及工程应用提供数据与范例,具有重要的实际应用价值。

1 标准κ-ε模型方程

标准κ-ε模型是半经验公式,主要基于湍流动能和扩散率,其基本方程如式(1)和(2)所示[5]。

湍流动能κ方程:

(1)

湍动能耗散率ε方程:

(2)

式中μl为层流粘性系数;μt是湍流流粘性系数;Gk是由于层流速度梯度产生的湍流动能;Gb是由浮力产生的湍流动能;C1ε、C2ε、C3ε、σk以及σε为经验常数,一般取C1ε=1.44、C2ε=1.92、C3ε=0.09、σk=1.0以及σε=1.3。

将标准的κ-ε模型应用于强旋流或带有弯曲壁面的流动时,会出现一定的失真。针对此问题,一般用通过修正湍流强度的RNGκ-ε模型,其考虑了平均流动中的旋转及旋转流动情况,且在ε方程中增加了一项反应主流的时均应变率,也在同一问题中保证了还是空间坐标的函数。

由此可见,RNGκ-ε模型比标准κ-ε模型具有更高的可信度,但是RNGκ-ε模型只是对发展完全的湍流模型有效,即是高Re数的湍流计算模型。但对近壁区的流动,Re数较低,湍流发展并不充分。必须采用近壁面法或者Re数较低的κ-ε模型来处理。又由于当流动分离过大或者近壁面流动处于高压时,近壁面函数法不是很理想,因此本文研究采用较低的κ-ε模型来求解,在近壁面区划分较细的网格,离壁面越近,网格越细。

2 三维模型的建立与网格划分

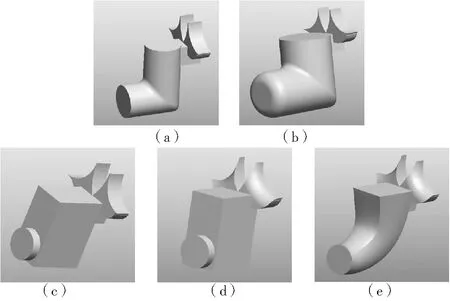

为了真实反映排气座结构参数对其回流强度的影响,本文从排气座管道尺寸、管道容积以及进口形状三个方面,选用五种不同的排气座模型进行数值模拟,如图1所示。其中图1a表示直径为50mm的圆筒管道;图1b表示直径为75mm的圆筒管道,其它尺寸与图1a一样;图1c的进出口尺寸以及排气座容积与图1b一样,但与图1b相比,图1c为方筒管道;图1d与图1c相比,排气座气管口倒R=15mm的圆角,即气管口形状为弧形,其它结构与图1c一样;图1e为以上的结合体,气管口是弧形的,气管道上方是方形的,与图1d一样,下方出口是圆筒的,与图1b一样。

图1 五种不同参数的排气座模型

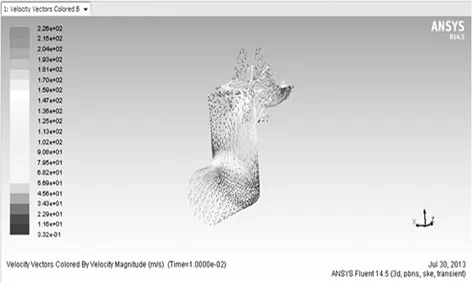

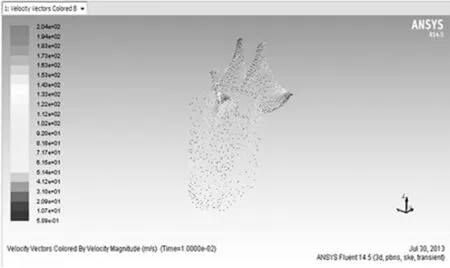

分别选用以上五种模型,结合压缩机整机其它部件,对压缩机整个系统进行数值模拟,从中提取相关数据。下面以图1e模型为例,进行网格划分。定义网格类型为四面体单位、最小网格尺寸为2mm进行网格画制,如图2所示。其中单元数为127331,节点数为632211。

图2 螺杆压缩机整机网格划分图

3 边界条件与求解器选择

3.1 边界条件

选用进出口条件为压力进出口,根据实际工况设置压力进口0.5MPa,压力出口设置为0.8MPa,并设置相应的回流温度为348K。在cell zone中,设置阴阳转子的旋转原点分别为(100,0,-90)、(0,0,-90),旋转方向分别为(0,0,-1)、(0,0,1),其中阳转子逆时针,阴转子瞬时针旋转,其旋转速度分别为6000rpm、4000rpm。除此之外,其它的壁面设置为静止壁面[6-7]。

3.2 求解器选择

本文采用分离式求解器,基本方程的离散格式全部采用二阶迎风格式。求解方法采用SIMPLEC算法,另外为了保证不同离散方程之间的协调性,本文通过调整亚松弛因子来缓和收敛的不协调。

4 结果分析

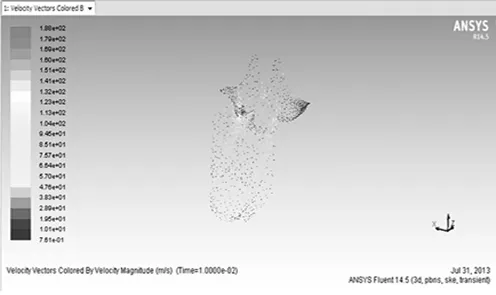

通过对5种不同的排气座模型进行整机数值模拟,从中提取排气座的回流强度图[8-9],如下图3a、b、c、d、e所示。

由图3a与图3b可知,图3a的回流强度最大值大概在180m-1s左右,而图3b的回流强度大概在150m-1s左右。在保持其它条件一样时,回流强度在排气管管道直径为75mm要比直径为50mm的圆筒管道降低了30m-1s,即大概降低了图3a的16.7%。因此,排气座气管道容积大小对排气座的回流强度有很大的影响[10],气管道容积越大,排气座回流强度越弱。

由图3图3c可知,气管道为方筒的回流强度最大值大概在110m-1s左右,与图3b相比,在排气座气管口形状以及管道容积一样的条件下,气管道形状为方筒的要比圆筒的回流强度低40m-1s左右,即大约降低了图3b的26.7%,更适合螺杆压缩机。

由图3d可知,其内部的回流强度大概在100m-1s,与图3c相比,在排气座气管道形状、容积以及进出口尺寸一样的情况下,把气管口形状改为弧形,其回流强度降低了10m-1s,即大概降低了图3c的9.1%左右。因此管道形状为弧形相比方形更适宜螺杆压缩机排气座。

作为以上模型的综合体,图3e的回流强度最大值大概在95左右,相比以上a、b、c、d 4种模型,回流强度分别降低了85m-1s、55m-1s、25m-1s、5m-1s,即大概降低了各自的47.2%、36.7%、22.7%、5%。因此,模型e是最优的结构。

(a)

(b)

(c)

(d)

(e)

5 结束语

通过选用不同的排气座参数,分别对螺杆压缩机整机工作过程进行数值模拟,从中提取相关数据,结果表明,排气座气管口形状设计为弧形、气管道形状设计成方筒与圆筒相结合,并尽量增大其容积,有利于减小排气座的回流强度,对螺杆压缩机整机的性能以及容积效率的提高有很大的帮助。从而为螺杆压缩机排气座的工程设计以及优化提供有利的数据。

[1] 王小明, 田青青.双吸平衡式螺杆压缩机排气座的数值模拟 [J].组合机床与自动化加工技术,2014(2):114-117.

[2] B S H, S Z D, H Q Z. Experimental Study on Lubricant Flow Rate of Hermetic Compressor for Refrigerator[C]. Shanghai,China: 2008.

[3] 菜宏,范年宝.工艺用无油螺杆压缩机的结构与设计[J].流体机械,2011,39(10):51-54.

[4] 张玉珠,郑涛,韩清凯.离心式压缩机进排气蜗室结构优化与分析 [J].组合机床与自动化加工技术,2009(5):82-85.

[5] 李明高,李明.ANSYS13.0流场分析技术及应用实例[M].北京:机械工业出版社,2012.

[6] 江帆,陈维平,李元元,等.润滑用齿轮泵内部流场的动态模拟[J].现代制造工程,2007(6):116-118.

[7] 韩占忠.流体工程仿真计算实例与分析[M].北京:北京理工大学出版社,2009.

[8] 刁安娜,徐明照,曾跃波,等.螺杆压缩机排气腔气体的数值模拟[J].流体机械,2009,37(8):29-33.

[9] 王硕渊,谷波,周易.上下排气结构对空调压缩机效率的影响[J].制冷与空调,2007,7(3):77-79.

[10] 吕亚国,刘振侠,黄健.外啮合齿轮泵内部两相流动的数值模拟[J].润滑与密封,2012,37(1):18-21.

(编辑 赵蓉)

Research of the Effect of Different Structure Parameters on the Backflow Intensity of Exhaust Seat

WANG Xiao-ming,TIAN Qing-qing,XIONG Guo-liang,WU Zhi-qiang, ZHANG Long,LUO Si-xiao,WAN Chang-biao

(Mechanical and Electrical Engineering College, East China Jiaotong University, Nanchang 330013,China)

Five typical models with different gas crossing shapes, gas pipeline volume and shapes of twin-rotor screw compressor exhaust seat are used to make an unsteady numerical simulation by the use of CFD sliding meshing technology, and the backflow intensity data of exhaust seat under different parameters is withdrawn. Meanwhile, through analyzing and comparing the data, backflow distribution situations under different parameters are gained, which provide useful basis for the engineering design and optimization of screw compressor exhaust seat.

double-suction balance type; screw compressor; suction seat; sliding meshing; numerical simulation

1001-2265(2014)04-0119-03

10.13462/j.cnki.mmtamt.2014.04.032

2013-08-02;

2013-08-28

国家科技部科技人员服务企业行动项目(SQ2009GJC5005668);江西省科技支撑计划项目(2010BGB00601);江西省教育厅产学研合作资助项目(GJJ10005)

王小明(1959—),男,江西吉安人,华东交通大学高级工程师,主要从事压缩机、液压以及自动化控制方面的技术研究,(E-mail)wxm2003@163.com。

TH166;TG65

A