船舶推进轴系的一般布置和校中计算

付品森

(博格普迅推进器国际贸易(上海)有限公司 上海200050)

船舶推进轴系的一般布置和校中计算

付品森

(博格普迅推进器国际贸易(上海)有限公司 上海200050)

船舶推进轴系校中质量的好坏直接关系到船舶的航行安全,而影响轴系校中质量的因素很多,如船轴的加工精度、轴系的安装弯曲、船体变形、操作人员素质等。文中介绍了船舶推进轴系一般布置和校中计算的一些原理和方法,重点介绍合理负荷法的原理、计算步骤和计算方法等,并以某海洋工程船为例,详述了顶举试验的方法、程序和步骤与分析。

推进轴系;平轴法;合理负荷法;顶举试验

引 言

船舶轴系是船舶动力装置中的重要组成部分,轴系把柴油机的曲轴动力矩传给螺旋桨,以克服螺旋桨在水中转动的阻力矩,再将螺旋桨产生的轴向推力传递给推力轴承,克服船舶航行中的阻力,实现推动船舶航行的目的。

轴系承受扭矩和推力,航速低、推力增加、扭矩产生扭应力、推力产生压应力、轴系和螺旋桨自身的质量以及其他附件的作用使轴系产生弯曲应力,安装误差、船体变形、轴系扭转振动、横向振动、纵向振动以及螺旋桨的不均匀水动力作用都会在轴系中产生附加应力,风浪天螺旋桨上下运动惯性力使尾轴产生额外的弯曲应力,周期变化增加危险性(频率趋于共振),因此轴系校中工作就显得尤其重要,好的校中能保证轴系能长期在恶劣的条件下工作,保障船舶财产和人员的生命安全。

1 轴系与轴承的一般布置

1.1 轴系布置

轴系轴线与船舶基线在空间安排上有一定的角度限制,单轴系船,轴系轴线应布置于船体的中纵剖面,平行于船体基线。双轴系船,两个轴系分别平行对称布置在船体中纵剖面的两侧,有时为保证螺旋桨充分没入水中,会略有倾斜。在垂直面上的纵倾角一般不超过5°,在水平面方向一般不超过3°。

1.2 轴承布置

中间轴承是用来支承中间轴并给予径向定位,中间轴承的位置、数量和间距对轴系的可靠性有很大影响。船体变形或当轴承位于刚性较差位置时,负荷附加较大,发生发热磨损咬死的可能性就较大。

轴承位置间距太小,对轴牵制作用大,附加负荷就会变大。轴承位很小的变化也会引起轴承负荷很大的变化,不利于轴系校中和运转。

轴承位置间距大,挠度会变大,挠度大则有利于轴系校中,因为轴系在法兰偏中值相同的情况下,轴承上产生的附加负荷与轴承跨距成反比;反之,轴承跨距越大,法兰上允许的偏中值也越大。这样,轴系校中是放宽了轴系安装误差,轴系运转时即使有较大的弯曲也不会发生事故,但如果跨距太大会产生回转和横向振动,振动固有频率会随着轴承间距增大而降低,容易在工作转速范围内出现临界转速。

或者

尽量不要使法兰处于两个轴承中间,轴承位置一般设在0.18 ~ 0.22倍的轴长处,即靠近法兰处,使中间轴因自重产生弹性变形对两法兰的偏移影响最小,理论上中间轴承的中心线应为理论轴系中心线,但考虑到螺旋桨和轴法兰质量等影响,轴线常采用曲线安装法,轴承的高低位置要根据计算结果来确定。

2 轴系的预安装

船舶轴系的安装是船舶动力装置安装工作中的重要内容和组成部分。在轴系进行校中之前首先需要把各轴段放置到位。

尾轴的安装要按照直线法安装,把尾轴安装在理论中心直线上。

那么怎样确认理论中心线呢?

轴系的理论中心是指船舶设计时所规定的轴心线,在轴系的找正,锉削人字架通孔,尾管壳孔,以及确定各中间轴承的位置、轴系上各部件相互位置均以轴系理论中心线为基准。

确定轴系理论中心线首先要确定首尾两个基准点,首基准点一般设在机舱内的前隔舱壁的肋位上,尾基准点通常设在船尾的零号肋位上,高度可以用钢尺向上量取,或借用连通管水平仪以船台上的船体基线标高尺来确认,左右上用铅锤对准船中线来确认。确定好首尾基准点后可以用拉线法或光学仪器法来确定轴系理论中心线。

对于船舶轴系总长度在于20 m左右或以内的船舶,通常用拉钢线法,需要注意的是由于钢线自重的影响,在钢线的中间点处的下垂量达到最大,钢线所处的轴心线并非理论中心线,需要校正。

对于长轴系船舶确定理论中心线通常用光学仪器法,目前常用的有激光准直仪和激光经纬仪。光束所经过的路线即为轴系理论中心线。

确定理论中心线前应船体自尾端起完成全长85%的工作,船上较重的设备均应安装到位,停止冲击性和振动性的的其他作业施工,在船体相对稳定时进行轴系理论中心线的确定工作。

轴系的预安装可简单概括如下:

(1)确定轴系理论中心线。

(2)按中心线镗尾轴孔、人字架壳体孔以及开隔舱填料函孔。

(3)安装尾管总成、尾轴、尾密封装置等。

(4)安装中间轴承及中间轴。

(5)安装齿轮箱及主机等。

以上各项均可在船台上完成,为船舶下水之后的最终轴系校中作准备。

3 船舶轴线校中

船舶下水后就可以进行轴线校中了。

轴系校中实质就是准确地确定船轴及轴承位置,船舶轴系是否可靠地运转不仅取决于轴系的结构设计,更取决于轴系安装质量,各轴段内的应力和各轴承上的负荷在合理范围内,所以校中就是按照一定的方法把轴系安装成一定的状态,此状态下的轴系其各轴段内的应力和所有轴承上的负荷都在允许范围内,或具有合理数值。

轴系的校中安装顺序一般是自尾向首逐节校中中间轴及轴承、齿轮箱、主机。校中过程要求尽力避免撞击、敲打、振动,螺旋桨要100%浸没在水中,各大型设备要安装到位,均衡压载船体,尽量在阴天夜间进行校中工作。

校中的方法有三种,平轴法、轴承允许负荷法和合理负荷法。

轴系校中的意义在于使轴内应力和轴承负荷在合理范围内,同时使尾后轴承磨损减小到最低。而质量较差的校中会使尾后轴承磨损较快,引起轴承间隙迅速增大,以致于引起尾轴强烈振动,整个轴系的横向和纵向振动加大,船舶的振动加大。在极端条件下会引起密封泄漏,中间轴承间隙和负荷变化超差等。

以下我们详述以上三种轴系校中方法。

3.1 平轴法

平轴法就是按直线性原理校中轴系的一种方法,极力将船舶轴系安装成一条直线,调节中间轴承的高低及左右位置,使各法兰的偏移值和曲折值为零或接近于零。

在校中时需要将中间轴放置于两个支撑上,如果没有中间轴承需要两个临时支撑,或只有一个中间轴承,则需要用一个临时支撑;如果有两个中间轴承则无需临时支撑。中间轴承需设调位螺钉或其他调位工具,以便调节轴承位置。临时支撑距法兰面距离应为中间轴长的0.18 ~ 0.22倍,通常是从尾部向首部依次调节各法兰面的曲折值和偏移值(如图1 所示)。

图1 测量偏移值曲折值图

校中时尽量使偏移值和曲折值为零,由于轴系在加工制造安装及测量中均有误差,无法使轴系的中心线为一直线,因此轴在实际运转中,轴系的中心线是一条折线式曲线。实践证明,这种情况下轴系是能保持正常工作的,因此在轴系的实际校中时按设计计算或有关船舶标准规范允许轴的法兰有一定的曲折偏移。不同轴径有不同的标准,通常偏移值不大于0.1mm,曲折值不超过0.15mm/m,有关标准可见船舶修造国家标准表CB/T 3420-92。只要总的曲折值和偏移值在标准范围内均可接受。

3.2 轴承允许负荷校中法

该校中法可采用两种方法,一是计算法,二是测力计法。

3.2.1 计算法

计算法是按数学方法将轴承上的允许负荷换算成相应法兰上允许的偏移值和曲折值范围。只要法兰上的偏移值和曲折值在允许范围之内,轴承实际负荷也就在允许范围内了。

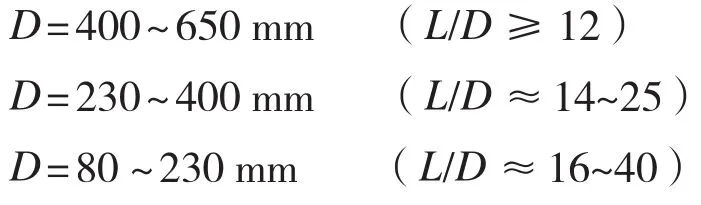

对于不同结构尺寸的轴系,其允许的偏移值和曲折值也不同,对于中间轴安装在两个轴承上,其计算公式如下:

中间轴安装在一个轴承上的计算公式如下:

式(2)、式(3)中:G为曲折值,mm/m;S为偏移值,mm;l为轴系中跨距最小的3个相邻轴承中的平均间距(l = Lmin/ 3,mm),如图2所示。

图2 某船轴系的排列尺寸

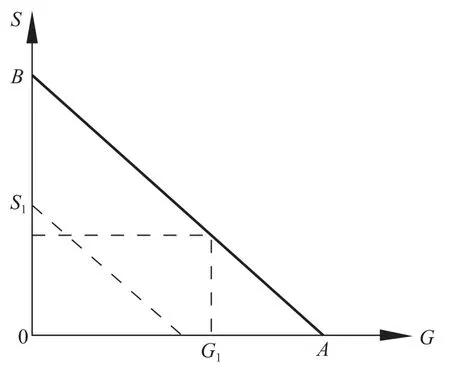

在上述公式中,当S=0时,G为最大值;当G=0时,S为最大值。然后以 G值和S值做出曲折值和偏移值的坐标三角形。校中时,逐对调节各中间轴法兰上的曲折值偏移值使其落在三角形坐标中(如图3所示)。

图3 曲折值G-偏移值S坐标三角图

然而,上述计算法不适用中间轴与主机曲轴或齿轮箱的连接法兰,因此两处的法兰校中需要得到主机或齿轮箱厂家的认可,因为有可能会造成曲轴臂距差增加或影响齿轮箱的齿轮啮合。

3.2.2 测力计法

此方法又称为实际负荷校中法。利用测力计测量和调节各中间轴承的实际负荷使之在允许范围内。

轴系螺栓全部连接起来后,在中间轴承对角的两只螺孔中装上两只测力计,另外两对角孔装上两只顶压螺栓。同时调整各中间轴承的位置,使每个中间轴承左右两只测力计所承受的负荷相等。

此时轴承的负荷为两只测力计的值相加再减去轴承自身质量。此值应大于0.5倍的轴承平均负荷、小于1.5倍的轴承平均负荷。可以用轴的质量和轴承数目求得轴承的平均负荷。尾管轴承不能用测力计求得,但可以用相关公式近似求得(与中间轴承的实际负荷有关),这里不再介绍。

现在船厂多用液压千斤顶的顶举来测得中间轴承的负荷,此方法在下文有相关描述。

3.3 合理负荷法

合理负荷法就是按轴承合理负荷,合理位置和法兰合理偏中值校中轴线的方法。

船舶轴系的尾端安装着笨重的螺旋桨,对轴系的影响不能忽略不计。螺旋桨轴由于规范的要求各轴段内的轴径不同,加之螺旋桨的自身质量影响,在运行时会使尾轴承的负荷大大增加,水动力的影响以及尾流场的不均匀会使船舶轴系产生扭转应力、压应力和拉伸应力,此时轴系会对轴承施加额外的附加负荷。若按直线法或轴承允许负荷法会变得不合适,因为这两种方法没有考虑螺旋桨的影响和轴承的附加负荷,其原理是有缺陷的,校中质量并不高。

合理负荷法是20世纪70年代在造船生产中开始应用的一项新技术。根据船舶轴系的实际结构,按照规定的约束条件、规定的轴承负荷以及应力和转角等允许的范围,考虑热态时轴承负荷允许范围和齿轮箱的热鼓胀量等因素,从而计算出各轴承的合理位置,找出各连接法兰处的偏中值,以此来把轴系安装成规定的曲线状态,使各轴承负荷要求分配合理,支承截面上的弯 距和转角在允许范围内。

采用合理法校中计算时,把轴系视为在多个刚性铰链支座上的连续梁,采用求解平面杆系的工程力学的理论求出各支座上的反力和指定截面上的弯矩、剪力、挠度和转角等参数。

校中计算的第一步要根据轴系布置图建立物理模型。轴系的结构要素主要有轴自重、外载荷、轴系上的载荷、支反力和齿轮箱的输出轴等。为了建立轴系校中计算的物理模型,对计算中涉及到的轴系结构要素的着力点进行处理。例如将轴的自重作为均布载荷,螺旋桨、法兰、大齿轮等作为集中载荷。不同直径的轴段作为不等截面的梁段。中间轴承上的支点位置在轴承的有效长度的中点,尾管后轴承支点位置在后端0.14~0.33倍轴承长度位置处。如果中间轴只有一个轴承则还需要设置一个临时支撑。图4为某海洋工程船轴系布置图和物理模型。该船轴系长约26 m,螺旋桨直径3 300mm,含1根尾轴和2根中间轴,共3个中间轴承。其中第一根中间轴只有1个中间轴承,因此在建物理模型时需要一个临时支撑。该船为双轴系。

图4 某海洋工程船轴系布置图及物理模型图

在计算过程中还要考虑轴承的附加负荷。当轴系安装成曲线状态后,由于偏移值和曲折值的存在,必然会在法兰上存在拉力和T以及弯M,在各轴承上产生额外的附加负荷R,如图5所示。

轴承附加负荷R计算公式如下:

式中:E为轴材料的弹性模量;I为轴的截面惯性矩;l为轴承间距;G为曲折值;S为偏移值。

轴承的负荷和轴承的位移位置密切相关,在刚性轴系中,轴承很小的位移会引起很大的负荷变化,在挠性轴系中,轴承负荷相对轴承的位移不是很敏感。移动轴承位置不会带来很大的负荷变化,反映此种轴承位移与负荷变化的因素称为负荷影响数。建立好物理模型后需要求出负荷影响数。

图5 轴承上产生的附加负荷

轴承的最佳位移和船舶给定的约束条件相关,约束条件是指轴承的比压、轴承所需要的油膜厚度、齿轮箱大齿轮前后轴承的负荷等。根据这些约束条件求出最佳的轴承位移,然后根据轴承的位移和负荷影响数求出轴承的实际负荷,算出各法兰上的允许偏中值。

至此,可以根据法兰的偏中值把轴系安装成一定的曲线状态。图6所示为某海洋工程船的冷态轴系状态图。

图6 某海洋工程船的偏中值及轴线状态

安装时要从船尾开始,由于尾管轴承在实践中无法调整,默认的尾管轴承的位移量为0,船舶下水后无需调整尾轴。所以要从后部的中间轴开始调整,依次调节每对法兰前面的中间轴承,必要时也可调节临时支撑,但一般不调节临时支撑,因为临时支撑最后要去掉,对轴系的运行没有影响。依次调节每对法兰上的曲折值和偏移值,达到校中计算所需要的值。在实践生产活动中不可能每个偏中值都能精确达到软件计算所求得值,因此一定会存在误差结果。某海洋工程船允许的误差是±0.05mm。

给出误差值有利于船厂的实际生产,但如果每对法兰都有误差,那么这些误差累积起来则可能会超过计算要求的结果。为了消除误差带来的影响,我们需要对校中进行第二阶段的调整。

所谓第二阶段的调整,就是在第一段的曲折值和偏移值调整结束后,把轴系的各法兰用螺栓锁紧,拆除中间轴上的临时支撑。如果齿轮箱输出法兰后端有临时支撑,则保留此临时支撑。此时再调整齿轮箱位置,再次调节齿轮箱输出法兰上的曲折值和偏移值,达到第二阶段的偏中值,则偏中值调整结束。

第二阶段主要是用来消减第一阶段累积的误差影响。通过两个阶段的调整后,将更有利于轴系的运行,也更接近轴系的实际合理的曲线状态。图7为文中所述某海洋工程船的第二阶段的偏中值。

图7 某海洋工程船的第二阶段的曲折值偏移值

需要注意的是,在调整曲折值和偏移值的时候,务必使其落在误差范围区间内(如图8所示),即当曲折值有最大误差时,偏移值不允许有误差;当偏移值有最大误差时,则曲折值不允许有误差,并不是两者都可以允许有最大误差。

图8 含有误差值的曲折和偏移值区间图

完成各法兰的曲折值和偏移值,并检验数据符合标准后,可将所有法兰的螺栓锁紧。齿轮箱的地脚螺栓和调节螺栓要预紧,以确保齿轮箱不发生位移。此外,中间轴承的地脚螺栓也同样要预紧,并将轴承上盖装好。此时可以做顶举试验来验证各轴承负荷。顶举实验是用以求出实际的轴承负荷,和计算的负荷作比较,使实际的负荷接近理论负荷。

首先要在待测轴承附近中间轴下安放一台液压千斤顶,千斤顶的位置与轴承的距离一定要按软件计算的位置来安放,这与负荷计算的校正系数有关。顶举所求得的负荷并不是轴承所在位置的负荷,这就需要千斤顶的负荷乘以一个校正系数来求得轴承位置处的负荷。这个系数与千斤顶所安放的位置有关,所以一定要按规定的距离来安放千斤顶(如图9所示)。

图9 千斤顶的安放

百分表一定要置于千斤顶的正上方才能正确测量顶举的高度,并且千斤顶的下方一定要硬实,切不可松软。很多时候的测量结果会受到上述安装因素影响,如有时偏中值在区间范围内,但顶举实验做过多次均失败,就是因千斤顶安放不正确所致。

测量前用千斤顶先把轴慢慢顶起,然后放下,使轴与轴承脱离,检查状态,然后再正式测量。

根据轴承的间隙,把轴慢慢顶起,直到轴与轴承脱离,记录千斤顶的负荷大小和百分表的的升高量;同样,千斤顶卸载缓慢落下,直到完全落座在轴承上,记录百分表和千斤顶的对应数值,依此绘制顶举曲线(如图10所示)。

图10 顶举负荷曲线

顶举曲线是轴位移量与千斤顶负荷的关系曲线,像是磁滞回归曲线。在理论上,上升段和下降段应该重合,但由于摩擦力、油压损耗、百分表、千斤顶和轴的内阻功耗等使下降曲线滞后。关系图的曲线部分是轴和轴承接触点不断变化,千斤顶与轴承支点的距离不断变化和造成对轴承负荷影响的变化所显示出来的非线性关系。上升段和下降段的直线部分反映了千斤顶处轴位移与千斤顶负荷的线性关系,是轴和轴承脱离后的上升和下降过程,与轴承支点无关,对轴承负荷并无影响。延长直线段与横坐标的交点A和B即为在轴位移为零时的轴承负荷,因上升线与下降线不重合,故千斤顶处的负荷为A和B的平均值,而轴承的实际负荷为(K为校正系数,可计算求得)。

顶举记录过程是以负荷为基准记录顶升量,还是以顶升量为基准记录负荷值,这在理论上是相同的,但在实践中,千斤顶的负荷比较容易控制,而顶升量则不容易控制,从而导致两种方法所绘制的曲线图不太一样,因此以负荷为基准的记录方法更容易得到标准的顶升曲线图,所以优先推荐以负荷为基准的记录顶升量的方法。

许多船厂的曲折值和偏移值会做得很好,但顶举试验就较难通过,有时候是因为千斤顶的位置不对,有时候是因为油压不稳而造成,船厂要会根据顶举曲线来分析问题所在,如图11所示。

图11 顶举试验中常碰到的同个曲线

(3)计算轴承和位移关系的负荷影响数;

(4)要根据约束条件优化计算轴承的最佳位移量;

(5)求出轴承的实际负荷;

(6)算出各法兰上的曲折值和偏移值;

(7)用顶举试验来检验负荷。

4 结 论

船舶动力装置是船舶的心脏,推进轴系是动力装置的重要组成部分,校中质量好坏直接关系到船舶能否长期安全航行和船员生命安全。

因此,各大船级社对轴系校中都很重视,几乎所有船级社都对轴径大于400mm(或有齿轮箱、或有倾角、或有PTO输出)的轴系要求送审,送审内容包括校中计算书、偏中值、校中工艺等。

影响轴系校中质量因素一般有船轴的加工精度、轴系的安装弯曲、船体变形、操作人员素质等几个方面,螺旋桨水动力、船体变形和轴承润滑油膜、温度等因素也在一定程度上影响轴系的原有校中状态。我们要严格按照船级社的要求,以审慎的态度来校中轴系,每一步计算的数据都要符合计算要求,特别在试航时应密切观察轴承温度,密封泄漏等情况来验证校中正确性。相信随着时间的推移和经验的积累,我国在轴系校中研究领域将会越做越好。

上述过程需要进行大量计算,通常由计算机程序来完成。目前常用的几款软件都会考虑轴系的动态、静态和热态等几种状态的受力状况,每一种状态的计算都要满足约束条件。

综上所述,轴系合理校中计算步骤如下:

(1)根据轴系建立物理模型;

(2)计算轴系的各处的弯矩、反力、挠度及截面转角;

[1] 满一新,余宪海. 船机维修技术[M].大连:大连海事大学出版社,1998:226-235.

[2] 吴恒,王家绂. 船舶动力装置技术管理[M].大连:大连海事大学出版社,1998:19-22.

[3] 朱建元.船舶柴油机[M].北京:人民交通出版社,1998:304-307.

[4] 高文杰,崔素玲.三种轴系校中计算方案的比较[J].船舶,2007(5):36-39.

General arrangement and alignment calculation for ship propulsion shaft

FU Pin-sen

(BergPropulsion International Trading(Shanghai) Ltd., Co., Shanghai 200050, China)

Sailing safety of a ship is directly concerned with the quality of the alignment of propulsion shafting, which is infl uenced by many factors, such as process precision of ship shaft, installation bending of shafting, hull distortion, quality of operation personnel and so on. This paper introduces the principles and methods for the calculation of general arrangement and alignment of propulsion shafting, and especially presents principle, calculation procedure and algorithm of rational load method. Taking an ocean engineering vessel as an example, it describes method, program, procedure and analysis of jack-up test in detail.

propulsion shafting; direct connection; rational load; jack-up test

U664.2

A

1001-9855(2014)05-0066-08

2014-03-13 ;

2014-03-28

付品森(1980-),男,工程师,研究方向:船船推进系统技术支持和项目管理。