复杂环境下重型型钢结构远距安装

杨琳琳

(山西省第五建筑工程公司,山西太原 030013)

0 引言

随着建筑业日新月异的发展,城市建设中高层、超高层建筑已成为一种新的发展趋势,对高层的安全性能要求也越来越高。型钢混凝土较钢筋混凝土结构具有更高的承载力、更小的构件截面、更高的延性、更好的防火性能等诸多优点,所以在高层、超高层建筑中型钢混凝土结构应用越来越多。钢结构越来越重,施工场地越来越小,吊装及安装难度也越来越大,主要表现为以下几点:

1)工期限制性。

钢结构的重量大,如果用塔吊实现钢结构吊装,不仅选用塔吊时要加大吊运能力,而且会发现现场工作面很大,但垂直运输机械只供应钢结构吊装,其他工作面无法展开工作,占用关键线路工期,将导致工期延长,不利于施工工期的管理,现场管理不协调将给施工带来更多的难题。

2)场地局限性加大吊距。

由于建筑物大多在市区,所以能够利用的施工现场少之又少,现场只能够在建筑物一侧进行吊装,不能实现在四周均有场地放置汽车起重机,吊距在场地限制下变大,施工困难加大。

3)吊装场地的受力能力。

在市区内高层、超高层建筑中,均设计地下室,若安置于地下室顶板上,荷载加大,顶板无法承受该集中荷载,所以现场场地的受力能力加大施工难度。

针对以上问题认真剖析、反复的研究,总结出在地库顶板上放置500 t汽车起重机,并对地库顶板进行回撑加固的方法,吊装高度可达45 m,水平距离可达50 m,最远吊距为67 m。该吊装方法实用性强,既经济又安全。

1 工艺原理

我们将500 t塔式工况汽车起重机置于楼座南侧地库处就位并进行吊装作业,汽车起重机的支腿放于南侧地下车库的500 t柱头上,该部位地下3层全部用满堂脚手架支撑加固。型钢结构施工运用500 t塔式工况汽车起重机完成型钢结构的吊装,并进行连接固定。

本工艺的特点是:

1)采用了支撑加固措施。2)节约场地,实现固定地点吊装。3)工艺简单、操作性强,适用于繁华市区场地受限的现场施工。

2 关键技术

1)选择汽车起重机。

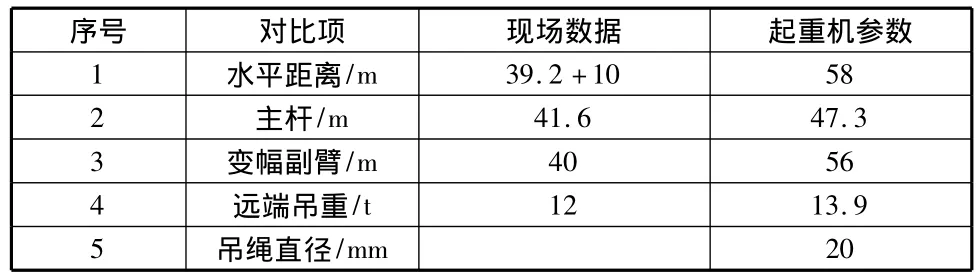

本工程中钢结构自身重量大,每米重量达2.6 t,塔吊无法进行吊装,地下钢柱一次吊装,钢柱长约14 m,地下钢结构吊装时汽车式起重机直接进入基础中部现场进行吊装;±0.00以上钢结构的吊装时,钢柱最长时达8.5 m,而且吊装最远处在Ⓔ轴处,距Ⓐ轴长度为39.2 m。吊装高度可达41.6 m,最远吊距为56 m。所以选择汽车起重机时考虑的主要问题为Ⓔ轴处的钢柱、钢梁的吊装。考虑到钢结构吊装随主体结构施工完一部分后再吊装,所以吊装上部的钢结构构件时在立面和平面上都存在角度。

根据起重机的性能,最远吊距(56 m)及臂端最小吊重重量(12 t),我们选择56 m变幅副臂QAY500塔式工况汽车起重机。

QAY500汽车起重机主要技术参数对比表见表1。

表1 QAY500汽车起重机主要技术参数对比表

2)汽车起重机放置地点选择。

平阳景苑C地块1号、2号楼工程中1号楼⑤轴~⑧轴(包括⑤轴、⑧轴)交Ⓐ轴~Ⓔ轴(包括Ⓐ轴、Ⓔ轴)处1层~9层为型钢混凝土结构,该部位设置10根型钢混凝土柱,型钢柱芯为“日”字形,总共高58.55 m。钢柱中钢板厚度为35 mm,柱子截面尺寸1 500 mm×2 000 mm,每米重量达2.6 t,而现场在楼座四周均为地下车库顶板,经过对现场环境的认真分析,我们反复计算,最后通过相关数据的验算,终于确定了±0.00以上钢结构部分的吊装方案。

3)吊装工艺。

本工程中共设有10根型钢柱,柱与柱之间均用型钢梁进行连接,构成型钢骨架,型钢柱芯为“日”字形,总高58.55 m,地下3层型钢柱一次吊装,型钢柱长约14 m;地上分五次进行吊装,钢柱长度最小5 m,最大10 m。

a.钢柱吊装。

底层型钢柱安装工艺流程:将构件吊至安装位置→配合就位→检查垂直度、轴线位置、标高→柱子固定→复核调整→点焊固定→焊缝处理→焊接外观检测→超声波探伤检测。

钢柱吊装前,应先在钢柱上部边长1.5 m长上焊吊耳,每边焊3个吊耳,并提前安装连接板。将钢丝绳用“U”形卡具与上边缘所焊吊耳进行连接,每个柱子用4个“U”形卡具进行固定。一切工作就绪后由信号指挥工指挥汽车超重机司机起吊,待钢柱吊至现场后慢慢就位,由工人慢慢推动使钢柱柱脚板上的孔与螺杆对应后再慢慢降落,使预埋螺杆穿过柱脚板落在标高-13.65 m混凝土面上。在柱子中心及垂直度调整在允许偏差范围内时方可用螺母进行固定。吊装就位后反复检测,纠正安装误差,施焊过程中若发现焊接变形影响垂直精度,应及时调整。调整时用千斤顶从柱子侧面进行微调。上部型钢柱吊装方法同底层型钢柱吊装,只是吊装于下层的钢柱上后与下层型钢柱进行先用螺杆固定,待焊接完成并验收后再将型钢柱下部的吊耳割除。

b.钢结构梁柱节点施工。

施工工艺流程:钢柱固定→钢梁起吊就位→临时固定→调节水平、竖向调节丝杆→矫正轴线、垂直度、标高→焊接固定点→螺栓连接板、全钢连接梁→焊接翼缘抗剪连接件→焊缝处理→焊接外观检测→超声波探伤检测。将汽车起重机的钢丝绳用“U”形卡具与所焊吊耳进行连接,并在钢梁一端系一根操作绳,确认连接好后由信号工在地面指挥汽车起重机司机起吊,慢慢将钢梁运至牛腿处,先由钢梁一端操作工人将钢梁连接板插入牛腿,并迅速进行临时固定,再由钢梁另一端的两名操作工人将另一端与牛腿固定,保证钢梁中心线对准牛腿中心线,再用六角螺栓将钢梁与牛腿固定。经复核,在符合要求后进行对接焊,焊接完成后进行复检,合格后方可割掉翼板吊耳。

在每次吊装完成验收合格后进行土建施工,等浇筑完梁板混凝土后,再进行下一次的吊装。

3 工艺实施效果

本工程中共有10根型钢柱,每层有13根型钢梁,在吊装过程中并在该部位灵活应用汽车起重机主副臂进行吊装。型钢柱、梁的吊装分六次进行,第一次为地下型钢柱、梁吊装,第二次为一、二层型钢柱、梁吊装,第三次为三、四层的型钢柱、梁吊装,第四次为五层型钢柱、梁吊装,第五次为六、七层型钢柱、梁的吊装,第六次为八层型钢柱、梁的吊装,构成本工程的钢结构工程。应用该工艺,不仅降低了现场工人操作难度,而且大大提高了工人工作积极性,缩短工期,灵活配合主体施工的工期要求,经济效益和社会效益显著。