溪洛渡水电站监控系统网络结构解析

董万里,贾鑫,赵爽,陈洪阳

(溪洛渡水力发电厂,云南永善657300)

1 概述

溪洛渡左、右岸地下厂房内各装有2台跨度为28.0m、起重量均为1000t+100t三梁主/副小车桥式起重机,担负电站18台单机额定容量770MW巨型水轮发电机组及其辅助系统关键设备的安装、运行维护和检修的吊装任务。

厂房内桥式起重机同轨同层布置在EL.391.00高程,大车轨道为QU120轨道,此轨道对应参数为轨高170mm、顶宽120mm、顶下宽129mm、底宽170mm。右岸轨道全长386m,左岸全长383m。

2 故障现象

2.1 发现过程

监护人员在桥机高负荷运行约8个月左右时发现右岸1号桥机下游侧大车行走左一车轮内侧行走轴承损坏,随后在检查其他车轮时发现右岸2号桥机下游侧大车行走右五车轮内侧行走轴承有相似损坏情况。

2.2 故障特点

经现场实地检查观测,桥机大车行走机构车轮轴承现场损坏情况主要呈现以下4个特点。

(1)右岸1号桥机车轮轴承损坏情况:轴承滚珠碾碎、滚珠保持架损坏、轴承内外圈损坏。右岸2号桥机车轮轴承损坏情况:轴承滚珠个别碾断、滚珠保持架损毁、轴承内圈损毁,其余未发现明显损坏痕迹。

(2)此次损坏的两台桥机大车行走轴承均为下游内侧,属同侧。

(3)根据现场检查,发现桥机均是上游侧(导向侧)车轮外缘贴紧轨道,下游侧(非导向侧)车轮内缘贴紧轨道。

(4)下游侧(非导向侧)车轮内缘有不同程度的啃轨现象。

3 故障分析

3.1 车轮轴承特点

此次损坏轴承为双排调心滚子轴承,型号为23238CA-W23,主要承受径向载荷,同时也能承受一定的轴向载荷,有较高的径向载荷承载能力,特别适用于重载或振动载荷下工作,但不能承受纯轴向载荷。该轴承有两列对称型球面滚子,外圈有一条共用的球面滚道,内圈有两条与轴承轴线倾斜一定角度的滚道,具有良好的调心性能,当轴受力弯曲或安装不同心时轴承仍可正常使用,调心性随轴承尺寸系列不同而异,一般所允许的调心角度为1°~2.5°。

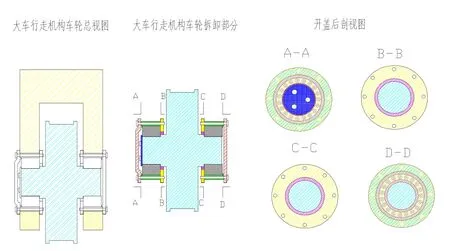

下页图1为桥机大车行走机构车轮内部装配图。

3.2 设计工作状况

车轮与轨道的间隙在设计上为定值,导向侧车轮踏面宽140mm,非导向侧车轮踏面宽160mm,轨道宽120mm。在理想状态下,车轮位于轨道中间位置,且轨距等于轮距时,导向侧车轮与轨道两边间隙均为10mm,非导向侧车轮与轨道两边间隙均为20mm。

图1 桥机大车行走机构车轮内部装配图

桥机正常行走时,车轮很难保证在轨道中间行走,导向侧车轮会有一边贴紧轨道,起导向作用。在导向侧车轮外侧靠紧轨道时,桥机整车会向下游侧移动10mm,导致非导向侧车轮内侧与轨道的间隙减小至10mm。

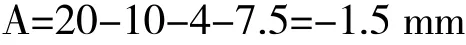

轮距的设计要求是28000±4mm;按国标要求的计算公式,轨距安装要求应达到28000±7.5mm;从设计上最不利的情况考虑:当桥机导向侧(上游侧)车轮外侧贴紧轨道,即车轮向下游侧平移10mm,桥机跨距取最大正误差+4mm,轨道轨距取最大负误差-7.5mm时,非导向侧车轮内侧与轨道之间的间隙为A:

此时非导向侧车轮与轨道间隙为负值,车轮轴承受轴向压力,可能导致轴承损坏。说明桥机制造误差与轨道安装误差必须统筹考虑,做到系统的公差配合,才能减少故障的发生。

3.3 轨距及轮距分析

(1)轮距分析:桥机跨度测量数据结果为正误差,为28000+3mm~28000+5mm。

(2)轨距分析:轨道为2009年2月安装完成进行验收,验收数据为28000-3mm~28000+2mm,轨道验收合格。

由于岩锚梁的变形,桥机在2010年1月安装前主安装间一段桥机轨道跨距为28000-3mm~28000+1mm。桥机安装前安装间轨道合格(机组段由于岩锚梁施工不具备测量条件,未作测量)。

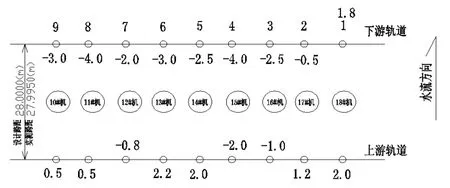

图2 故障发生后轨道测量数据

故障现象发生后,测量人员对轨道中心距离进行了测量,测量数据如图2。

根据测量数据分析轨道中心偏差如表1。

表1

根据测量结果可以看出部分数据超出标准。其中15号机处轨道轨距为28000-11mm。

根据安全监测中心提供的检测成果,从轨道安装时间2009年2月到2011年3月右岸岩锚梁变形局部变化量最大为6.8mm(12号机),岩锚梁的变化引起轨道局部变化量增大,此处轨道轨距为28000-7.8mm。

3.4 重载后变形分析

(1)收集数据

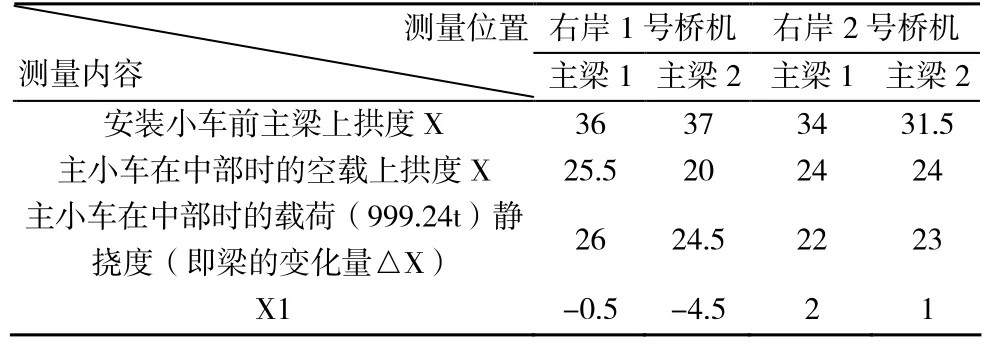

桥机安装前后及负荷试验时测量的桥机主梁上拱度数据见表2:

表2 单位:mm

(2)计算

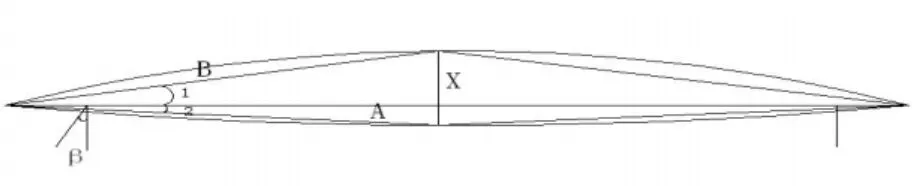

主梁上拱变化模型示意图如图3:

图3 主梁上拱变化模型示意图

主梁在安装主小车前的测量数据不参与本次计算。由于主梁和车轮是刚体连接,我们近似认为主梁在受载变形的角度变化引起了车轮角度的变化。即如图所示∠1与∠2的变化就体现了车轮角度变化∠β。

主梁长度为29200mm,即弦长为29200mm。上拱度X为26mm,相差1123倍,为了计算弦长的变化量,将主梁实际圆弧近似为两段直线,组成两个三角形,利用余弦定理来计算角度。

在得到大车行走机构车轮的变化角度后,根据图纸,大车行走机构行走台车与主梁联接轴的中心线至轨道踏面的距离为1200mm。我们近似一个模型,以联接轴为圆点,以1200mm为半径,以∠β为圆心角,来估算大车车轮横向运动的位移长度。

tan∠1=X/(A/2),tan∠2=X1/(A/2),∠β=∠1-∠2;转换成弧度,∠β1=(∠β/180)×π;m=1200×∠β1。计算结果见表3:

表3

(3)结论

从表3数据可以看出主梁在受到999.24t负载后,大车行走机构车轮垂直度的变化量最大为0.10203°,大车行走机构大车车轮横向位移均在2mm左右,最大为2.1358mm。

3.5 故障分析结论

综上所述,车轮与轨道间隙A=20-10-5-7.8-2.1358=-4.9358mm。

车轮与轨道间隙为负值,必然发生啃轨现象,车轮轴承受到一定的轴向力。当桥机起吊重物时,主梁因荷载下挠变形,车轮与轨道之间的间隙会进一步缩小,这就加大了非导向侧车轮调心滚子轴承的轴向荷载,当长时间超出轴承轴向额定荷载极限时,轴承疲劳损坏,出现上述故障现象。

4 后续改进措施

4.1 岩锚梁未来变形预测分析情况

轨道轨距偏差变化与岩锚梁的变形有一定关系。后续措施需加强岩锚梁变形观测。根据监测人员预测结果:2011年2月~2014年2月期间,左岸最大位移增量为1.35mm,位于安装间上游392.5m高程,上下游最大累计变化量为1.85mm。右岸最大位移增量为2.88mm,位于18号机组上游385.5m高程,上下游最大累计变化量为3.64mm。

4.2 桥机轨道调整

根据GB10183对桥机轨道安装规范要求,跨度为28m时,允许轨道轨距偏差为±7.5mm,两轨道相对标高偏差<10mm,沿长度方向在垂直平面内的弯曲,每2m测量长度内不得大于2mm。桥机轮距为正误差5mm,根据监测人员对岩锚梁未来3年的变化趋势的分析,按照国标要求和实际情况,建议对轨道跨距调整为28005+2.5mm。

5 总结

通过对此次故障的充分分析,溪洛渡建设者提出了具有针对性的解决方案:即对轨道进行调整及进一步加强桥机运行维护。截至目前,溪洛渡电站主厂房桥机大车行走机构实现无故障运行800余天,为溪洛渡电站发电设备安装做出巨大贡献,也为国内外同类型地下厂房大跨度桥机设计运行安装提供了宝贵经验。

[1]刘峻,张建军,蒋登云.大岗山水电站主厂房桥机轨道优化设计[J].人民长江,2012(11).

[2]万明辉.桥门式起重机啃轨原因分析[J].工业安全与环保,2001(11).

[3]梁冰.桥式起重机大车轮的常见故障及解决方法[J].机械工程与自动化,2012(10).

[4]韦穗亨,李卓文.桥式起重机传动机构常见故障及维修[J].广电水利水电,2005(6).

[5]朱波.桥式起重机安装和调试运行[J].湖北水力发电,2005增刊.

[6]杨小强,王耀华,张梅军.桥式起重机常见故障及预防措施[J].起重运输机械,1999(10).