液压大型抓斗上下横梁与铲体制作工艺与方法研究

施洪慧

(领新(南通)重工有限公司 工程技术研发中心,江苏 南通 226017)

0 引言

液压大型抓斗由于尺寸和体积较大,一般都设计多个油缸铰链用于抓斗的开启与闭合。链接这些油缸的铰链板分别焊接在横梁和铲体上,加上铲体与横梁本身的固定连接结构,其结构错综复杂,给产品的装配顺序、焊接及随后的机加工带来了很大难度。焊接产生的应力集中导致焊接变形,一些尺寸的累积误差影响了产品要求极高的同轴度,最终均会导致抓斗闭合时有间隙,开启时不能完全打开,从而使产品满足不了使用要求。本文采用局部构件先整体机加工,以主梁为整个产品的尺寸参照基准,以辅助连接安装工装代替油缸进行预装配过程的固定,以及适宜的焊接方法减少焊接变形等工艺,从而解决了这一工艺难题。[1]

1 结构原理

本文研究的液压抓斗总长8 900 mm,高度达2 400 mm,主要由横梁(上下横梁合为一体)、铲体、液压系统组成,结构如图1所示。横梁上端的吊环与吊机的吊钩连接,横梁的下端焊接有6套铰接板与两片铲体连接,在横梁的上部两侧分别以5组油缸与铲体上的连杆连接,操作液压油缸的伸缩来完成两片铲体的开启和闭合。为保证抓斗的工作质量,使铲体在闭合时密合性好,所抓物料不掉落,在开启时能开启到设定角度位置,使所抓物料完全卸掉,对横梁和铲体各自的尺寸及之间的装配关联尺寸精度要求极高,尤其是液压油缸铰链孔的同轴度要求误差在±0.5 mm范围。

图1 抓斗总体示意图

2 制作步骤

2.1 横梁基准定位

先以主梁部件作为整个抓斗的基准,将其所有零件全部按照图纸尺寸和位置要求装配焊接完成,然后利用自制的超长镗杆镗床进行整体机加工,保证横梁上的左右两组油缸铰链孔和铲体铰链孔尺寸和位置公差符合图纸要求,如图2所示。

图2 横梁基准定位

2.2 铲体油缸铰链部件加工

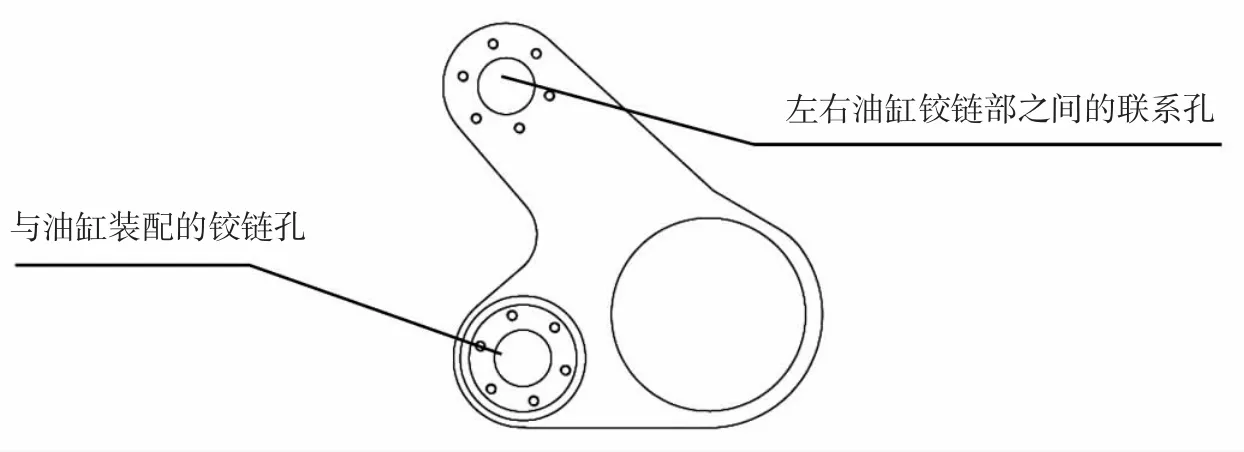

将铲体上与油缸的铰链板部件进行装配,然后焊接,经检验合格后再进行与油缸装配的铰链孔及左右油缸铰链部件之间联系孔的机加工,并检验合格,如图3所示。

图3 铲体上与油缸连接的铰链部件

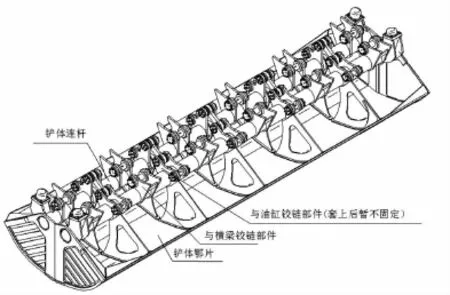

2.3 铲体连杆、铲体鄂片及与横梁铰链部件地装配焊接

将铲体连杆、铲体鄂片及与横梁铰链部件装配焊接,然后对焊接完成的构件进行整体机加工,如图4所示。注意由于铲体上与液压油缸的铰链部件全部装配焊接在铲体的连杆上,且其上的孔与横梁铰链部件上的孔在整体机加工时有位置限制无法同时加工,故此时铲体上的与油缸铰链部件先套在连杆上,暂时不固定。

图4 铲体部件图

2.4 横梁与半成品铲体进行预装配

为了使抓斗两侧共10组油缸最终的工作步骤保持一致,横梁上的油缸铰链孔与铲体上的油缸铰链孔之间的间距必须保证符号要求(图纸尺寸为开启1 054 mm,闭合1 470 mm,公差要求为±0.5mm),且两个部件上的油缸孔必须同轴(同轴度要求为±0.5 mm)。此时我们按照闭合状态尺寸设计了一辅助安装工装代替油缸,如图5所示。此连杆共设计有4根,两侧铲体各用2根。为避免焊接应力集中,对铲体连杆与与油缸的铰链板部件之间的焊接采取对称及间断装配焊接的方法。[2]

图5 辅助安装工装(代替油缸用)

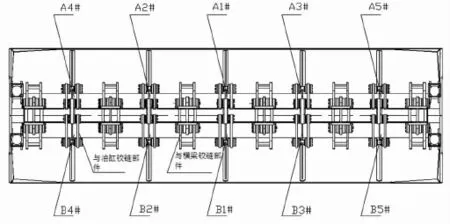

2.5 铲体连杆与油缸的铰链部件装配焊接

先将铲体和横梁通过与横梁的铰链部件进行安装连接;然后将与油缸的铰链部件组装焊接并进行机加工到尺寸;再将左右加工好的油缸铰链部件分别以销轴螺栓装配;最后利用辅助连杆安装工装将铲体上与油缸的铰链部件在闭合状态进行装配,并保证与横梁的相对精度位置和尺寸,如图6所示。

具体装配焊接顺序如下:(1)先将4组油缸铰链部件用4套连杆工装在序号1#和2#分别对称安装(A1#,B1#,A2#,B2#,以下类推);(2)焊接 1# 的油缸铰链部件与铲体连杆之间的焊缝;(3)拆除 1# 工装,并将拆下的工装安装3#铰链部件;(4)焊接2#铰链部件焊缝;(5)拆除2#工装,并将拆下工装安装4#铰链部件;(6)焊接3#铰链部件焊缝;(7)拆除3#工装,并将拆下工装安装5#铰链部件;(8)焊接4#铰链部件焊缝;9)焊接5#铰链部件焊缝;(10)拆除4#和5#工装,为接下来的抓斗开启闭合试验做准备。

图6 铲体连杆上与油缸连接的铰链部件装配焊接顺序图

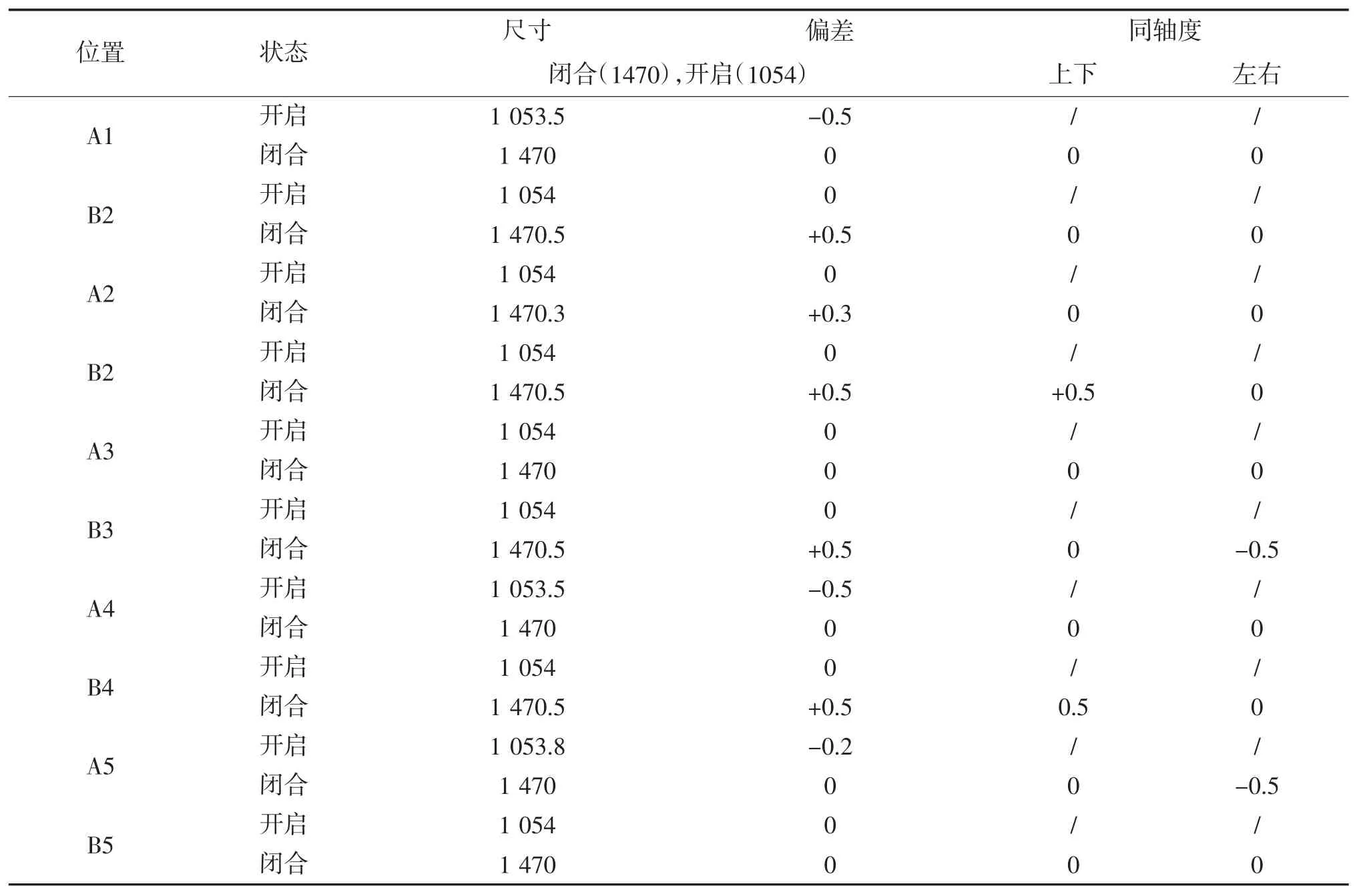

3 试验结果

用32D吨双梁桥式起重机模拟工况进行开启和闭合试验。具体试验过程为:

(1)以卸扣吊具吊于横梁吊环,作为提升整体抓斗的吊点支撑。

(2)在左右铲体两端用钢丝绳牵引提升铲体,对抓斗进行开启闭合试验。

(3)经试验检测数据统计分析,最大尺寸偏差为±0.5 mm,最大同轴度偏差为±0.5 mm,满足图纸技术规范要求,此组装制作工艺有效,详细数据如表1所示。

表1 18m3抓斗开启闭合测试数据

4 结束语

本文采用的处理方法解决了焊接应力集中而导致的构件变形、大尺寸连杆同轴孔的加工精度高要求的难题,也避免了同一连杆上两组孔位置相碰无法同时整体机加工的问题,保证了抓斗整体尺寸尤其是同轴度关键的要求,顺利实现了抓斗开启和闭合工作精度要求。

[1]付荣柏.焊接变形的控制与矫正[M].北京:机械工业出版社,2006.

[2]顾祥明,栾运山.大中型储罐焊接应力与变形的消除方法探究[J].甘肃科技,2010(13):34-35.