基于宏程序的变节距异形螺纹数控车削加工设计

马建忠,马志新

(南通航运职业技术学院 机电系,江苏 南通 226010)

0 引言

随着数控技术的普及与发展,数控加工及数控技能大赛中工件车削的难度越来越大,形状也更复杂,螺纹也出现了多样化,传统的三角螺纹、梯形螺纹衍生出圆弧形螺纹、椭圆形螺纹等各类异形螺纹。[1]而此类螺纹用成型刀车削不太现实,一般采用拟合法加工。拟合法是用许多小线段来代替圆弧,线段越短,精度越高。[2]本文将运用拟合法理论,结合宏程序编程方法来探讨椭圆牙形变节距螺纹的数控车削加工。

1 变节距椭圆牙形螺纹结构及加工难点分析

1.1 变节距椭圆牙形螺纹结构

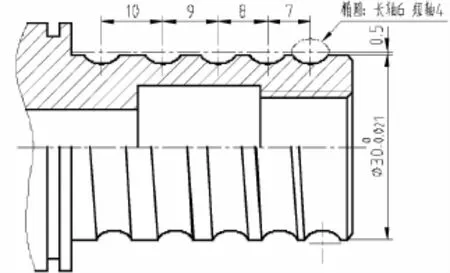

图1所示为变节距椭圆牙形圆柱螺纹,该螺纹的牙形是椭圆,椭圆的大小取决于椭圆的长轴a和短轴b,牙槽等宽而螺距逐渐增大。其主要参数为:

(1)牙槽宽——螺纹大径处椭圆弦长,小于或等于椭圆长轴长度,且各牙槽等宽。

(2)螺距——椭圆螺纹上相邻两牙对应点之间的轴向距离。而变节距椭圆牙形螺纹的螺距是由第一牙与第二牙对应点之间的轴向距离来度量,如图1中L所示。

(3)螺距增量——变节距椭圆形螺纹两牙之间距离是变化的,螺距增量是相邻两牙螺距之差。第一牙是L,第二牙是L+△1直到最后牙是L+△n,相邻两牙螺距可增大或减小。

图1 变节距椭圆牙形圆柱螺纹示意图

1.2 加工难点分析

单独椭圆或变节距螺纹可直接编制宏程序加工,但变节距椭圆牙形螺纹既要车出椭圆牙形又要保证螺距,且需考虑切深。要找出这几点之间的关系,就需要利用多重宏程序嵌套编程加工。

一般成型刀的形状没有与所需弧形吻合,可以用35°偏刀或其他尖头刀加工,即可达到刀具后角不与已加工椭圆牙形产生干涉的效果。零件的一次加工余量如果比较大,会使螺纹牙底较深。并且一次切削会加大刀具与工件的接触面,工件会产生振动,致使刀具磨损甚至损坏,从而影响所加工工件的质量,所以应采用逐次分层拟合加工。

2 基于拟合法的变节距椭圆牙形螺纹加工分析

2.1 椭圆牙形螺纹分层拟合加工

加工曲线不管有多复杂,都可等分为许多小线段,通过线段拟合曲线,这就是拟合法加工的精髓。椭圆牙形异形螺纹每个小线段的起始点与终点在数控车床工件坐标系中的位置为X和Z,通过椭圆方程式(1)可以找到两者之间的关系。椭圆在工件坐标系的示意图如图2所示。

图2 椭圆在工件坐标系的示意图

通过设置自变量(如Z坐标)和因变量(如X坐标)就可得出椭圆曲线上各点的坐标,为逐次分层拟合加工做好刀位点数据的准备。

变节距椭圆牙形螺纹的逐次分层拟合加工的原理图如图3所示。所示两层之间的距离为每次切削深度,每层轨迹为螺旋线11、22……nn。每一层由许多线段拟合为椭圆,第一层1点为起始点,开始第一条变节距螺旋线加工,刀具回起始点后再次计算并定位于2点,开始加工第二条变节距螺旋线,重复计算与加工直至n条变节距螺旋线,最终拟合出加工轮廓,切削形成所需的椭圆牙形。每层拟合线段越多,加工精度越高。当余量较大时需分层加工,每层相应的起始点位置都是变化的,第一层加工结束后刀具移动到第二层起始点位置并加工,利用以上阐述的拟合原理加工出此层轮廓,依据实际所需分为n层,逐次拟合加工直至最终轮廓。

图3 拟合法加工原理图

2.2 G34变节距螺纹加工指令介绍

以FANUC数控车床系统为例,其提供了车削变节距螺纹的功能指令G34,用于加工槽宽相等但螺距逐渐变化的螺纹。但随机床附带的操作说明书中对G34指令的使用一般未有具体说明,特在此详细介绍其参数和使用方法,举例如下。[3]

例:G34Z-50F6K1

G34——可变节距螺纹切削;

Z-50——车削螺纹终点位置;

F6——导程(单头螺纹指螺距)为6mm;

K1——导程增量,每转一圈导程增加1,即主轴旋转一圈,导程由6逐渐变为7、8、9……如果是-1,每转一圈导程减小1,即导程由6逐渐变为5、4、3……

3 实例编程

变节距椭圆螺纹加工零件实例图如图4所示,椭圆长轴为6mm,短轴为4mm,螺纹第一螺距为7,以每螺距1mm增加。该零件无法用普通螺纹程序直接编写,需要依据椭圆公式设置变量,运用宏程序及其嵌套编制数控加工程序,并根据逐次分层拟合法进行数控加工。实际加工中,为实现高精度的加工,在必要的时候还需通过修改磨耗保证加工质量。

图4 变节距椭圆螺纹加工实例

编制程序(含注释)如下:

T0101S300M03(35度偏刀)

G99

G00X35Z10

#6=32(粗加工时椭圆中心在X方向坐标)

#1=3(椭圆长半轴)

#2=2(椭圆短半轴)

N2#3=3(Z轴空刀导入量)

N1#4=2*SQRT[1-#3*#3/9]

#5=#6-2*#4(X轴坐标)

G00X#5Z[#3+3]

G34Z-45F5K1(变节距螺纹加工)

G00X40

Z10

#3=#3-0.1

IF[#3GE-3]GOTO1(判断当前加工层Z≥-3,椭圆未拟合加工完毕执行N1)#6=#6-0.5(下一层深度计算)

IF[#6GE31]GOTO2(判断当前加工深度≥31,执行N2进行下一层切削)

G00X100Z100M05

M30

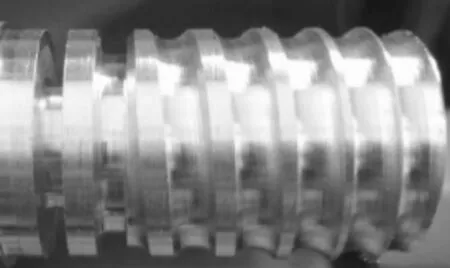

根据以上编制的宏程序,我们成功进行了变节距椭圆异形螺纹零件的加工实践,最终的加工零件实物图如图5所示:

图5 变节距椭圆螺纹零件实际加工图

4 结束语

随着时代的进步,产品的升级换代,对数控加工技术提出了越来越高的要求。本文所提出的基于宏程序的变节距异形螺纹数控制车削加工设计,经实践表明,该设计使用逐次分层拟合加工法原理,并利用宏程序及其嵌套编制变节距椭圆牙形螺纹数控加工程序,可以简化程序、工序,提高效率,使刀具更具有通用性,从而实现高质量地加工。

[1]安丽萍.宏程序在车削椭圆面上螺旋槽时的应用[J].机床与液压,2013(10):175-176.

[2]袁名伟,吴立国.多区间宏程序嵌套在数控切削特种螺纹中的应用[J].现代制造工程,2011(6):33-35.

[3]严帅.数控车加工技术[M].上海:上海科学技术出版社,2011.