西门子840D数控系统伺服跟踪功能在维修中的应用*

罗兴华

(成都飞机工业(集团)有限责任公司,四川 成都610092)

良好的机床静态精度和动态精度是保证机床产出合格产品的保证。静态精度比较容易检查,但是机床的动态精度需要借助专用的仪器和配套的分析软件进行检测,不但价格昂贵,而且仪器的调试、校准、使用繁琐,使用时还受环境条件限制。

在设备维护中经常采用辅助设备仪器进行检测分析,却忽略了西门子自带的伺服跟踪检测功能。伺服跟踪功能作为西门子840D系统的伺服诊断的一项重要功能,不但可以检测机床的动态精度,还可以监控机床各个轴的电流负载变化以及测量出机床内部相应时间,查看系统内部控制逻辑关系,更直观地反映出机床存在的问题。一般在机床的调试过程中用,在设备维护过程中很少用。

1 伺服跟踪功能简介

伺服跟踪功能是西门子840D系统在启动区中测量功能中的一种,对于驱动信号和NCK信号的伺服跟踪通过测量时间和条件触发启动测量。测量结果以图表显示,两条曲线可以显示在2个图表中,而且测量结果可以存储在文件夹里,图表甚至可以以位图文件形式存在HMI_ADV数据管理器里或直接打印出来。

西门子840D系统的伺服跟踪功能记录伺服或驱动信号的数据(数值、信号、状态等)和测量时间的变化关系,包括跟随误差、控制误差、轮廓误差、测量系统的位置实际值和系统给定的位置值、编码器的实际速度值和系统给定的速度值、控制模式、测量系统激活、输入控制的加速度值、末端的插补信号等的测试,用户可以自行选择测量信号和设置需要的测量参数等。

2 伺服跟踪功能的使用

2.1 伺服跟踪功能的使用方法

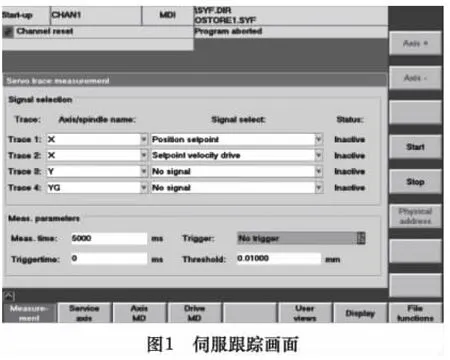

按区域选择键“MENU SELECT”,选择“START UP”键,再选择“Optima/test”键,再选择“Servo trace”键后,出现如图1画面:

画面分为上下两个窗口,分别是信号选择窗口“Signal selection”和测试参数窗口“Meas.parameter”。

在信号选择窗口有“Trace1”、“Trace2”、“Trace3”和“Trace4”共4路,(相当于4路示波器),每一路都有2个选择,前面是选择轴号,后面是选择用户关心并希望测量的物理量,比如轴的实际速度、轴的实际位置等。

在测量参数选择窗口中:

Meas.time:测量时间(与系统内存大小有关,不可能测量很长时间);

Triggertime:触发时间(出发后延时记录数据)

Threshold:触发阈值,只能由第一路信号触发。

2.2 举例说明

(1)需要测量X轴从5 000 mm移动到5 500 mm过程中,速度的变化情况。

在MDA方式程序如下:

G500G90G0X5000

G01F10000X5500

M02

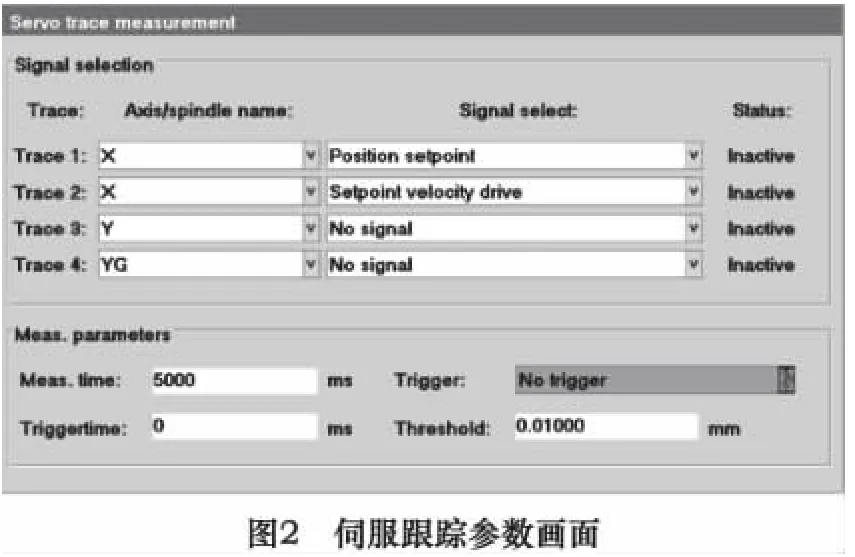

测量参数可以如图2设置。

先将倍率调到100%,然后按“START”键启动测量后,再启动程序执行键“Cycle Start”,结果显示如图3。

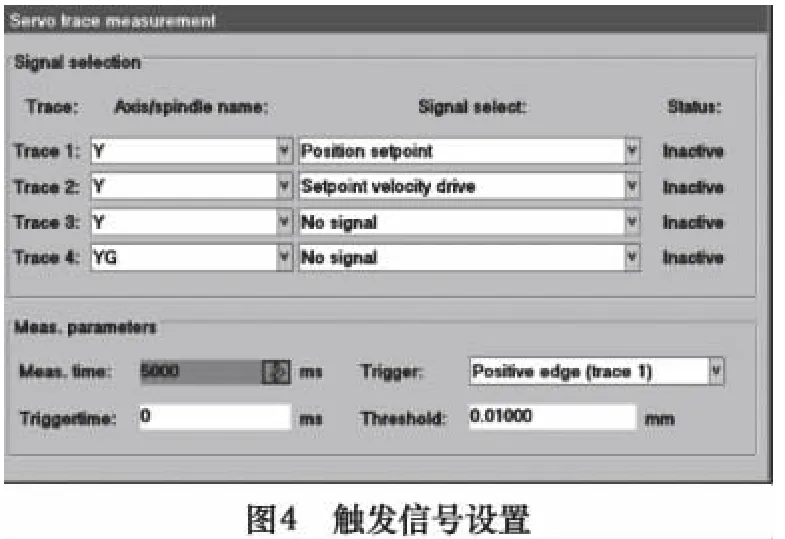

(2)为了测试方便,可以设置触发信号,如图4,设置了上升沿,一旦Y轴超过0时,就触发5 s的测量。

在MDA方式程序如下:

G500G90G0Y-0.1

G01F10000Y500

M02

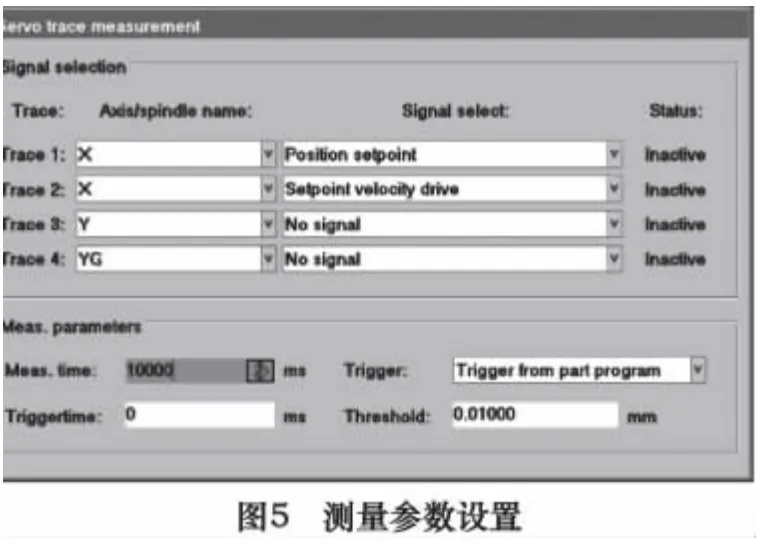

(3)伺服功能也可以从程序中触发。

在MDA方式程序如下:

G500G90G0X5000

$AA_SCTRACE[X]=1

G01F10000X6000 M02

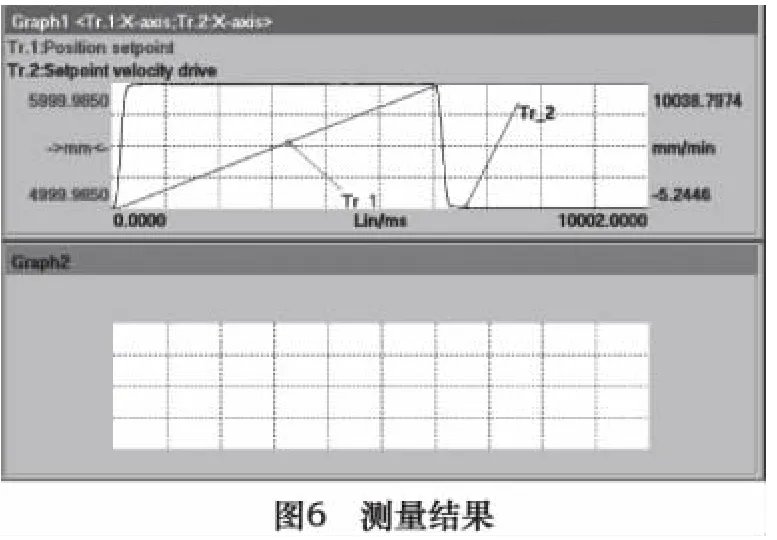

测量参数设置如图5,测量结果如图6。

从以上实验测试可以看出,机床X轴从5 000 mm到6 000 mm运行过程中,在不到0.2 s时间从静止加速度到10 000 mm/min就匀速行驶,将运行到6 000 mm时在不到0.2 s时间减速到停车。

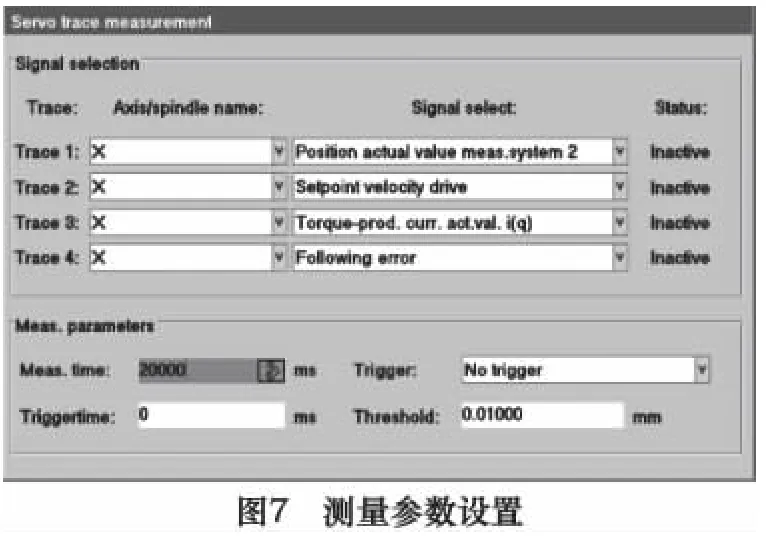

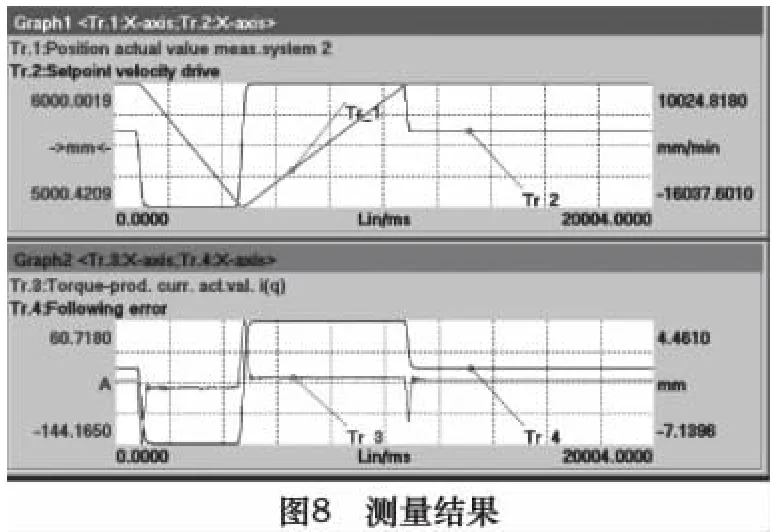

可以根据用户需求监控坐标轴运动过程中的速度变化、电流变化、跟随误差等,X轴以F10 000 mm/min的速度往复运行2 000 mm为例,其测量参数设置如图7,测量结果如图8。

从图8上可以看出,Graph1:X轴从6 000 mm到5 000 mm往复运行过程中,从0加减速到10 000 mm/min时间大概为0.2 s;Graph2:且X轴的驱动电流达到了-144.1 A,在匀速运行过程中,电流有较小的波动,说明有速度调整。从6 000 mm运行到5 000 mm跟随误差在-7.31 mm,5 000 mm运行到6 000 mm的跟随误差为4.46 mm。Graph1和Graph2进行对比分析,X轴在起停和方向运动时电流最大,在匀速行驶时,跟随误差最大。

该项功能不能用在虚拟轴上。

3 伺服跟踪功能的应用效果

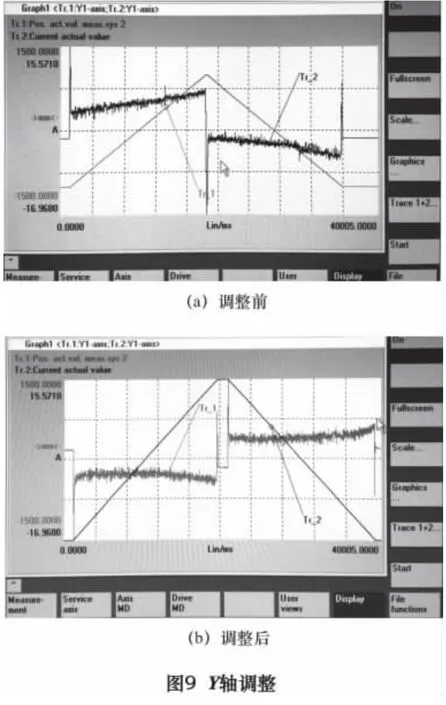

例1某五轴卧式铣床在加工某工件的圆弧时,在Y向有轻微的过切,而此处并不是加工接刀位置,利用专业软件对工件进行仿真加工,却没有过切现象。利用西门子的伺服跟踪功能对Y轴运动时的电流进行测试,发现当Y轴向上运动时,电流在3.4~8.2A之间,当Y轴向下运动时,电流在0.6~3.2A,0A附近的电流消耗严重不均。根据电流数据显示需要对Y轴的平衡压力进行调整(图9)。

针对工件过切的地方进行验证试切,零件表面得到明显改善。

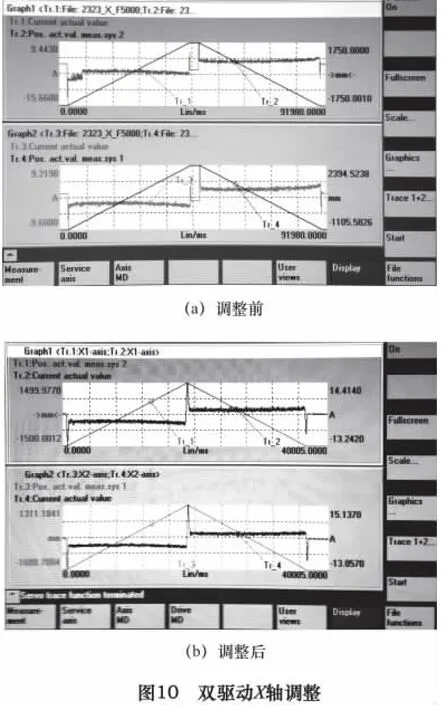

例2某五坐标卧式加工机床,其X轴采用的是双丝杠双电动机皮带传动,在加工某工件时,工件某一处表面有波纹。经过分析出现波纹加工程序,采用的是三坐标加工,只有X轴参与运动。通过用手动感受X轴运动状态,隐隐感觉到X轴运动到某一段时有“闷响”声,但是感觉不到有震动。空运行工件有波纹的地方,激活伺服跟踪功能,采集X1和X2轴运动时的电流情况,如图10a。

从测试的图10a可以看出,当X轴向负向运动时X2轴的电流比X1轴的电流要大;当X轴向正向运动时,X1轴的电流比X2轴的大。说明需要检查机床X轴的机械同步性、滚珠丝杆的预紧力和轴承支架座。

对X轴同步性进行检查时发现X1和X轴的轴承和轴承支架磨损严重,进一步检查X1和X2轴滚珠丝杠螺母副的预紧力时,发现X1轴的螺母副预紧垫片间隙为0.015 mm而X2轴的螺母副预紧垫片间隙为0.035 mm。通过对X轴进行机械调整后,利用伺服跟踪再次测试,其测试结果如图10b。

对工件波纹地方进行验证试切,波纹得到明显改善,而且机床偶尔“闷响”声消失了。

4 结语

西门子840D的伺服跟踪功能不仅用于机床调试,而且在数控设备维修调试中也非常有用。如果能够熟练应用其功能,不但可以减少设备维护成本,同时还能大大地提高维修效率和质量,还可以作为预防性维修的重要手段,从而保证设备的正常运转,提高产品质量。

[1]SIEMENSSinumerik 840D_810D简明调试指南 技术手册[Z]2006版.

[2]DOConCD SINUMERIK_SIMODRIVE[Z]04_2010 English.