刀具磨损自动补偿精密镗削结构设计与研究*

黄 娟 肖铁忠 高 静 罗 静

(①四川工程职业技术学院,四川 德阳618000;②重庆理工大学汽车零部件先进制造技术教育部重点实验室,重庆400054)

随着加工技术向微米、纳米级别的发展,机械加工领域的精度要求越来越高。传统超精密机床主要靠提高机床主轴、导轨、丝杠、微进给机构等基础元部件的精度来提高加工精度,但是现有基础上再提高其精度已变得十分困难[1];现在超精密加工更多采用的是对工件加工精度实时测量并通过微位移补偿机构进行误差补偿[2]。而刀具磨损是影响加工精度的重要因素之一。开发超高精度的加工技术已成为加工领域的重要任务之一,工件加工精度要求越高,刀具磨损带来的影响越大。要达到提高加工精度的目的,解决刀具磨损对加工精度的影响,需要设计能对刀具刀刃位置进行微米、亚纳米或纳米级调整的刀具磨损装置。压电陶瓷驱动器因具有体积小、驱动电压低、响应快、位移分辨率高、不发热、无噪声等特点,是微位移机构中应用最广的驱动元件之一[3-4]。本文以某缸孔精镗刀具为例,利用压电陶瓷作为驱动元件,设计对刀具磨损进行误差补偿的微位移机构。

1 微位移自动补偿镗削结构设计

1.1 镗削结构设计

本文设计的镗削刀具针对某汽车发动机缸体缸孔精加工工序,缸孔尺寸精度及形位误差要求均较高,刀具在加工时因磨损而使其精度较难维持,需要设计结构合理的自动补偿刀具,实现刀具磨损补偿,保证加工质量。设计的精镗刀具如图1所示,精镗刀1完成缸孔的精镗,倒角刀6完成缸孔顶部的45°倒角,当刀刃位置磨损达到一定值时,微位移补偿机构2自动完成刀片的径向位移,实现刀具磨损的自动补偿,保证产品加工质量。

1.2 微位移自动补偿机构

微位移机构一般由控制系统、微动机构及检测装置组成[5]。微动机构是指行程在毫米范围内,精度及灵敏度在微米、纳米级的机构。微位移机构根据形成微位移的驱动机构可分为机械式和机电式两大类[6],如图2所示。

机械式微位移机构是传统的在精密机械及仪器中应用最为广泛的机构,此机构因存在机械间隙、磨损及爬行现象等缺陷,其运动精度及灵敏度均不高,无法应用于高精度与超高精度场合,一般在中等精度场合应用较多;机电式微位移机构是近年发展起来的,也是目前在精密、超精密机械及仪器中应用最为广泛的新型微位移器件。

本文设计的微位移机构应用于某缸孔精密镗削刀具刀刃的磨损补偿,镗削刀具尺寸小、安装空间狭窄、加工精度要求高,因而要求补偿机构应具有尺寸小、安装方便、不发热、位移精度高等特点。综上分析,本课题选择压电陶瓷作为微位移机构的驱动元件。

微位移补偿机构如图3所示,圆管状压电陶瓷1的内外壁作为电极,当其通以正向电流时,压电陶瓷1伸长,推动方形楔块2、圆柱楔块3径向移动,使精镗刀4克服压板弹簧5的压力完成径向补偿,然后接入反向电流,压电陶瓷收缩,图示方形楔块2的下端出现间隙,方形楔块向图示的左边移动消除间隙。如此对压电陶瓷1通以正反向电流实现刀具的径向补偿。

2 位移特性分析

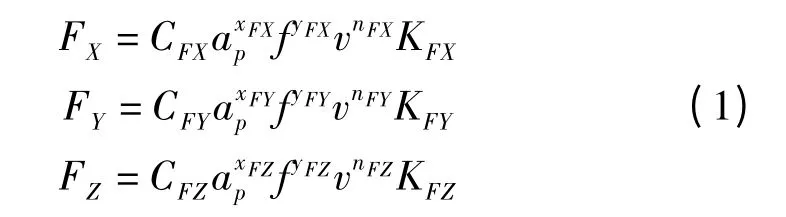

在利用压电陶瓷做驱动器的微位移机构中,在加工过程中必须考虑切削力对压电陶瓷的影响。采用图4所示的坐标系对切削力进行估算,切削力计算的指数公式为:

式中:CFX、CFY、CFZ为由被切削材料与切削条件共同决定的系数;xFX、xFY、xFZ,yFX、yFY、yFZ,nFX、nFY、nFZ分别为公式中背吃刀量ap,进给量f,刀具切削线速度v的指数;KFX、KFY、KFZ分别为3个分力计算式中当实际加工条件与求经验公式时的条件不符时,各种因数对切削分力修正系数的积。

精镗时,切削用量参数为:ap=0.1 mm,v=400 m/min,f=0.1 mm/r,通过参数查找并计算,得到精镗时刀刃位置的力为:切向力FX=18 N,径向力FY=9 N,轴向力FZ=6 N。

压电陶瓷是具有有限刚度的弹性体,在压力的作用下会使其产生位移。由压电陶瓷的特性可知,在运动过程中,压电陶瓷如受到恒定的载荷,将产生一定的零点偏移,但是不影响通电时输出的幅值,同理,如受弹性压力也会产生一定的零点偏移,但不影响输出幅值[1,7]。压电陶瓷受力后产生的位移可表示为:

式中:ΔL为零点位移,μm;F为压电陶瓷所受的力(变力或恒力),N;Kr为压电陶瓷的刚度,N/μm。

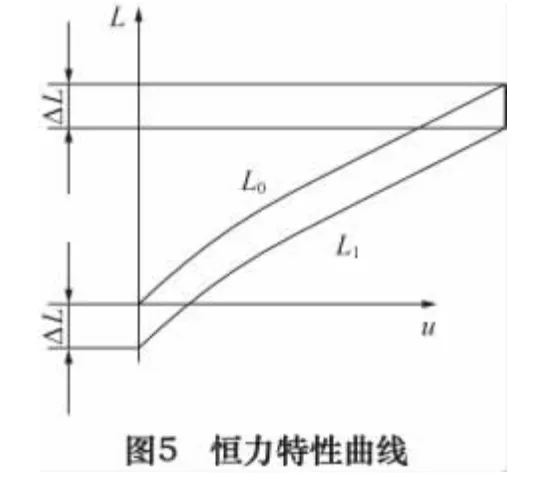

本文设计的镗削结构针对某缸体缸孔的精镗加工工序,切削参数确定,刀片所受的各向力可视为恒力。当F为恒力时,其电压位移特性曲线将发生零点偏移,如图5所示。

图中ΔL为零点位移,L0、L1分别表示压电陶瓷不受力与受力时的电压位移特性曲线。可知,实际加工时,只需考虑受力带来的零点偏移即可。

3 镗杆有限元分析

3.1 镗杆几何模型及有限元模型的建立

3.1.1 几何模型的建立

为了分析的便利,对镗杆模型进行简化:忽略倒角、倒圆等对分析结果影响不大的细部结构[8]。简化后镗杆模型如图6所示。

3.1.2 材料属性

镗杆采用40Cr,其材料属性为:弹性模量E=211 GPa(20℃),密度为7 900 kg/m3,泊松比为0.28。

3.1.3 网格划分

本文利用HyperMesh软件对镗杆进行有限元分析,在此软件中三维实体单元网格以四面体、六面体及多面体单元为主[9]。本文采用的是四面体单元。网格划分的基本过程是先在实体表面上生成二维网格,然后通过“挤压”的方式生成实体网格单元。采用此方法划分网格的镗杆有限元模型如图7。

3.2 镗杆静动态特性分析

3.2.1 镗杆静态分析

镗杆工作时的受力已在前面求出,将镗杆凸台处的4个沉头孔进行约束(镗杆与主轴是刚性连接),分别在镗削刀及倒角刀处添加力及扭矩后,求解得到镗杆工作受力最大时的瞬时位移变形云图,如图8。

镗杆静力分析位移变形统计见表1。

表1 镗杆静力分析位移统计表

镗杆所示的坐标系中,Z向与Y向的位移变形会影响缸孔精镗时缸孔的圆度与圆柱度的精度,是镗孔时的误差敏感方向,其Z向与Y向位移引起缸孔圆度与圆柱度原始误差经计算为Δ=0.347μm,即镗杆原始误差远小于缸孔圆度及圆柱度精度要0.008 mm,知镗杆刚度满足工艺系统刚度要求。

3.2.2 镗杆动态分析

对镗杆进行加载约束分析,得到的前六阶固有频率,文中只给出镗杆的前两阶固有频率云图,如图9。

镗杆前六阶固有频率及振型统计如表2所示。

表2 镗杆前六阶固有频率及振型统计表

由表2可知,最小固有频率为934.982 Hz,远大于机床工作转速1 944 r/min引起的激振频率32.4 Hz,在机床正常工作时不会出现共振的情况,镗杆满足动态使用要求。

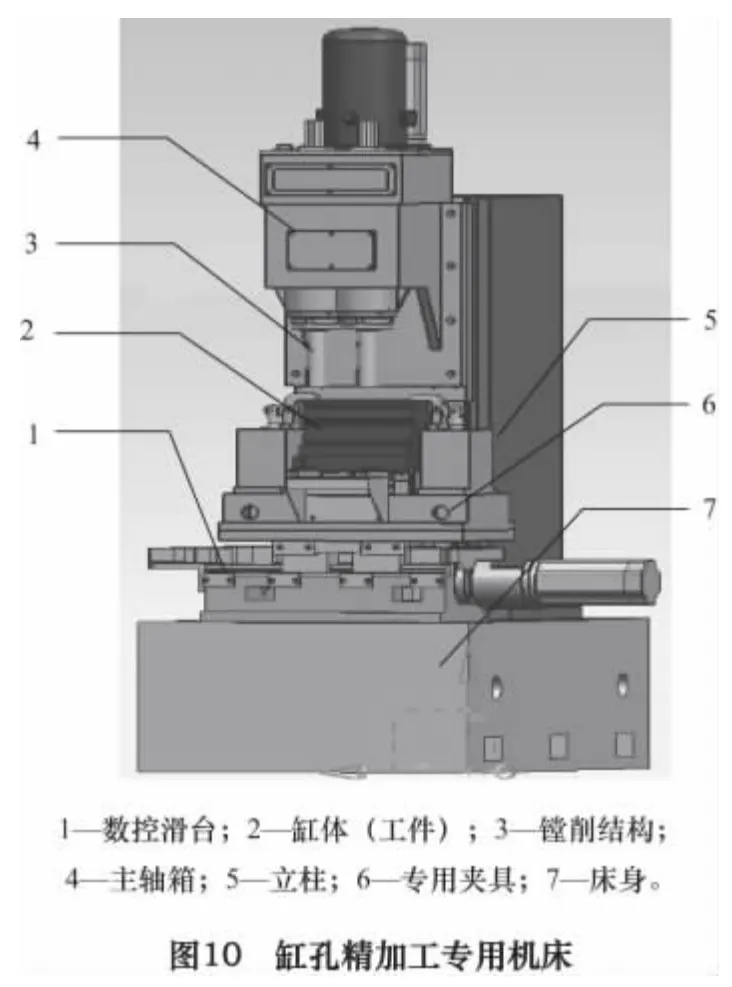

4 镗削结构的应用

图10为设计的镗削结构在某专用镗床上的应用,通过机床的成功开发,并对缸体缸孔进行加工实验,经过实测,缸孔的尺寸精度与形位精度均达到或超过了企业的设计要求。镗削结构在专机上应用1年多以来,各项性能均保持良好,大大缩短了辅助时间,提高了生产效率,为企业节约了成本,创造了较高的经济效益。

5 结语

(1)设计了某缸孔精加工刀具磨损自动补偿镗削结构,补偿位移精度为±1μm,行程为0.1 mm。

(2)分析了微位移机构的位移特性,在精加工时需要考虑恒定径向切削力对自动补偿机构位移的影响;对整个镗削结构的静动态特性做了分析,设计的结构满足使用要求。

(3)所设计的镗削结构在某专用镗床上使用1年多以来,各项精度保持良好,生产效率提高了近30%,生产成本降低了将近两成,为企业带来了较好的经济效益。

[1]赵佩凤,林子贺.刀具磨损补偿用压电陶瓷微位移器的特性分析与实现方案[J].大连交通大学学报,2011(8):32-36.

[2]马淑梅,陈彬.超精密加工中的微位移技术[J].同济大学学报,2000(12):684-687.

[3]刘定强,黄玉美,谢礼,等.压电型宏微双驱动精密定位系统点位协调控[J].农业机械学报,2011,42(4):220-223,233.

[4]丁金福,鄂世举,曾平,等.精密车削二维微位移刀架研究[J].农业机械学报,2012,43(4):230-234.

[5]刘振波.微位移技术研究[D].长春:长春理工大学,2007.

[6]刘登云,杨志刚,程光明,等.微位移机构的现状及趋势[J].机械设计与制造,2007,01:156-158.

[7]王社良,刘敏,樊禹江.新型压电陶瓷驱动器的特性分析[J].材料导报,2012,26(22):153-156.

[8]苑春迎,罗静,詹捷,等.汽车发动机缸体曲轴孔专用机床镗削结构设计[J].四川兵工学报,2011(11):92-95.

[9]于开平.HyperMesh从入门到精通[M].北京:科学出版社,2005.