基于恒压的平面磁力研磨效果分析*

焦安源 李宗泽 邹艳华

(①辽宁科技大学应用技术学院,辽宁 鞍山114051;②辽宁科技大学机械工程与自动化学院,辽宁 鞍山114051;③宇都宫大学大学院工学部,日本 宇都宫321-8585)

磁力研磨法因具有研磨效果好、自适应性强等优点而广泛应用于各种工件的抛光加工。以磁场束缚磁性磨粒对工件表面进行光整的方法结构简单、成本低廉,但研磨效率相对低,耗时长。为此,本文试图以恒压的方式改善效率,并进行了实验研究。利用自行设计的平面研磨装置,在旋转磁极的轴向施加一定质量的载荷。针对SUS304钢板进行磁力研磨对比实验,分析了加工效果差异产生的原因,并总结了恒压对平面磁力研磨效果的影响。

1 实验研究

1.1 实验装置

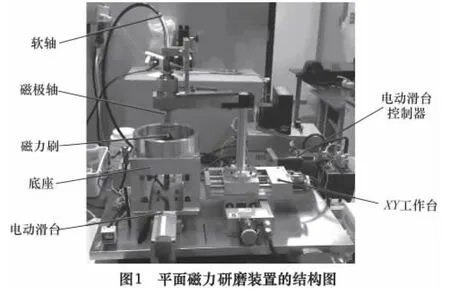

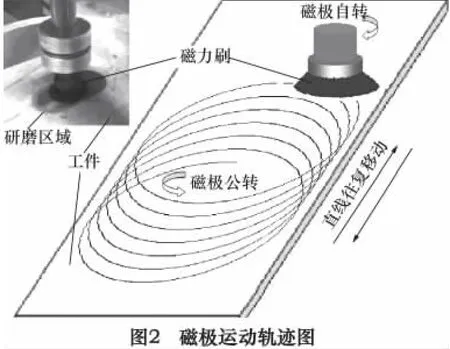

平面磁力研磨装置如图1所示,磁极固定在磁极轴上,磁极轴由调速电动机通过软轴驱动,其利用线性滚珠衬套与支架联接,磁极轴上配重可直接对磁极施加轴向静载。XY工作台使转动的磁极在水平面内做圆周运动,磁极运动轨迹如图2所示。工件采用真空吸附定位在底座上,底座则由电动滑台驱动从而实现工件直线往复移动。XY工作台的运动速度和运动轨迹,以及电动滑台的速度、行程和往复次数都可以通过控制电脑进行预设定。

1.2 实验条件

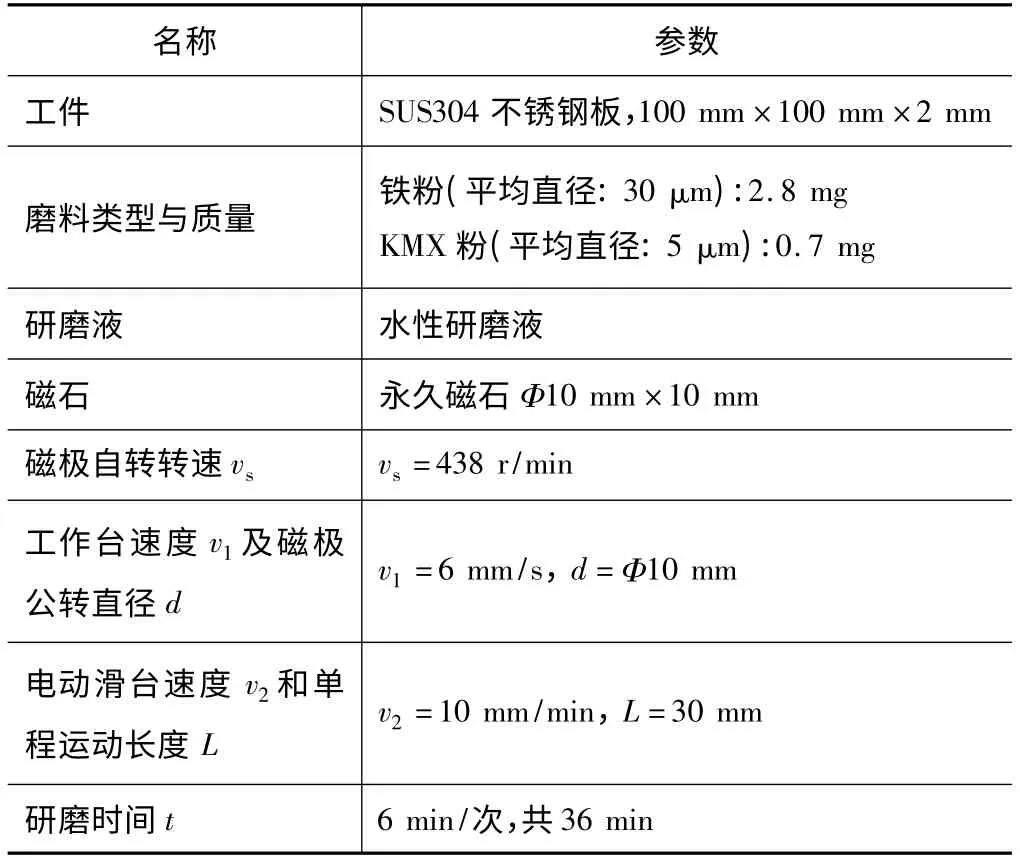

由于影响磁力研磨效果的因素很多,如磁极大小、形状、转速,磁粒成分和粒径,研磨间隙等。所以为了对比施加恒压前后平面研磨效果,首先确定了实验条件,如表1所示。传统方案,即磁极轴向施加恒压力P=0、研磨间隙C=0.5 mm;改善方案,即施加恒压力P=37.5 kPa、研磨间隙自由时对工件进行研磨加工。

表1 实验条件

2 实验结果与分析

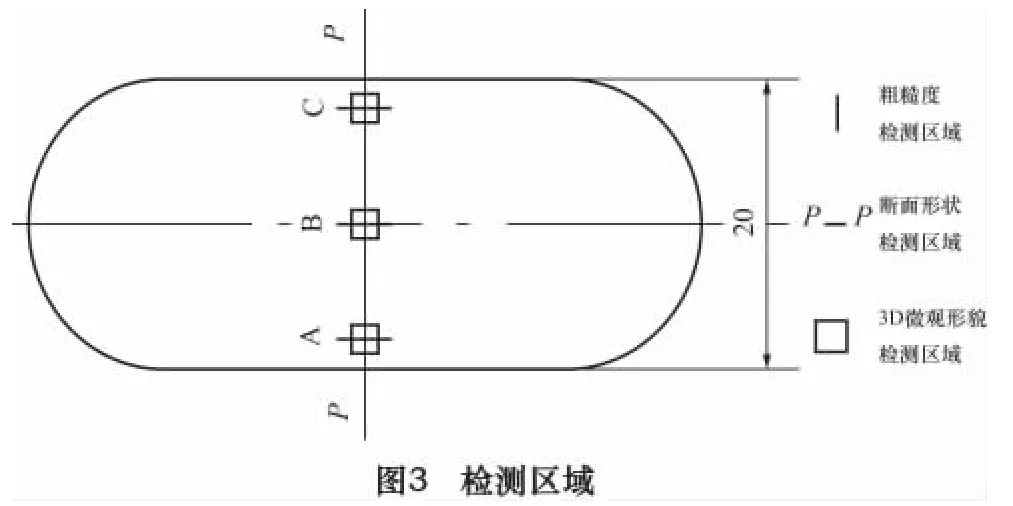

利用超声波、医用酒精对研磨后的工件进行清洗,并用暖风吹干后,分别对工件表面粗糙度、工件重量、研磨区域横截面形状和3D表面轮廓进行检测,检测区域如图3所示。

(1)表面粗糙度与材料去除量

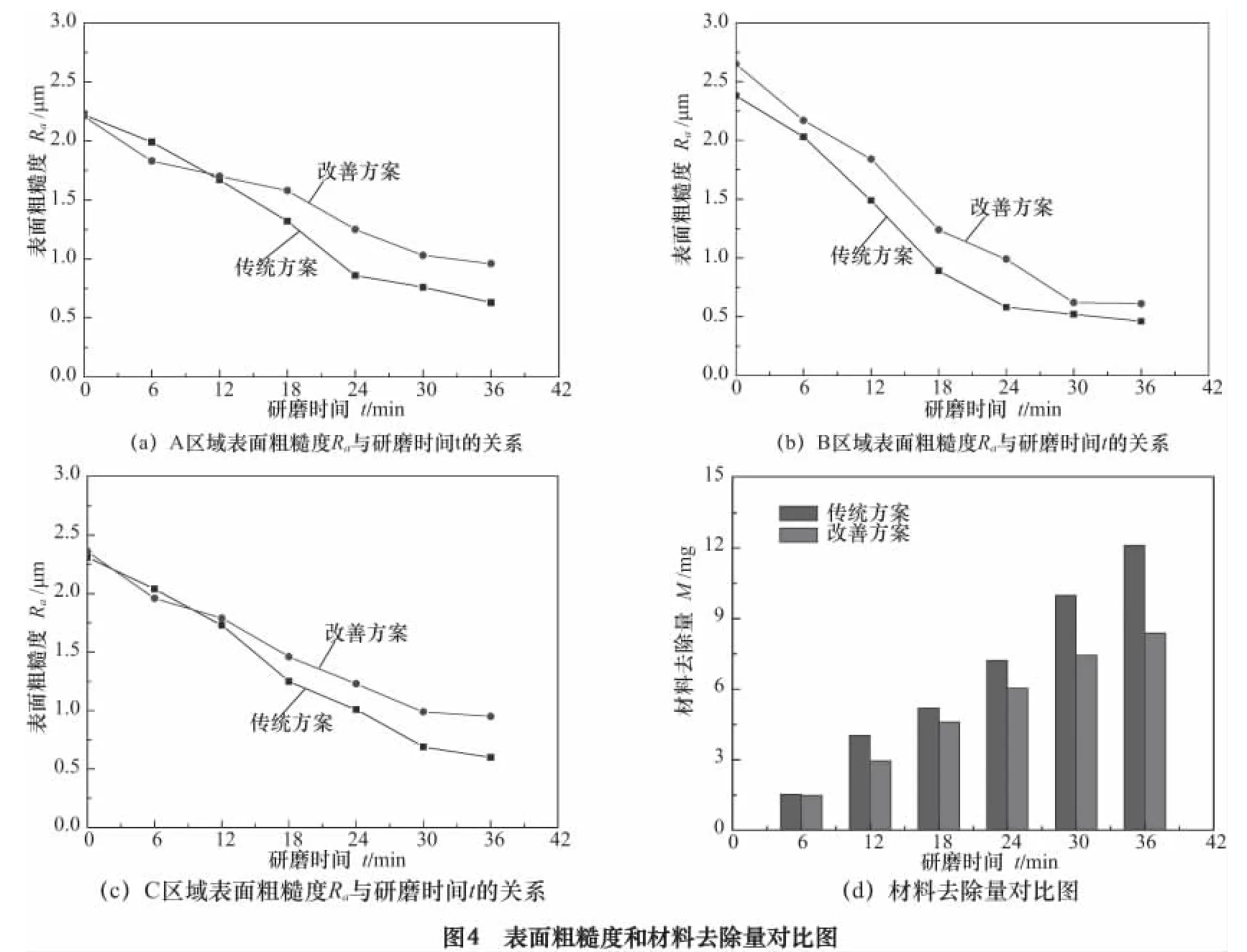

使用表面粗糙度测量仪(SE-2300)检测两种方案下工件表面A、B及C处的表面粗糙度,可得表面粗糙度变化曲线图4a、图4b及图4c。由表面粗糙度变化曲线可看出,在研磨初期,两种研磨方案工件的表面粗糙度变化均较大,并且在研磨开始的6 min内尤为突出,但是,随着研磨时间的延续,施加压力后表面粗糙度的变化趋势明显趋缓,且在随后的一段研磨时间内A、B、C这3处的平均表面粗糙度值仅减小至Ra0.7μm,且逐渐趋稳,与之对应的传统方案,表面粗糙度值可进一步减小至Ra0.5μm才趋于稳定。可见施加恒压力对于表面粗糙度在研磨初期与传统方法一致,但到后期其值要较无载荷研磨时大很多。由A、B、C这3处的表面粗糙度变化曲线图还可知,在研磨过程中,两种方案中A、C两区域的表面粗糙度变化趋势基本一致,而B区域的表面粗糙度变化始终相对较快,且经过36 min研磨,B区域表面粗糙度值较其他两处也较小,其现象与参考文献[2]所做分析相符。

使用精密电子天平测量材料去除量,得到材料去除量对比图,如图4d所示。可看出,在研磨初期,两种方案材料去除量相当,随着研磨时间的增加传统方案研磨的工件材料去除量逐渐多于改善方案。累计36 min研磨后,改善方案的材料去除总量较传统方案明显减少,且仅为传统方案的69%。

(2)横截面形状

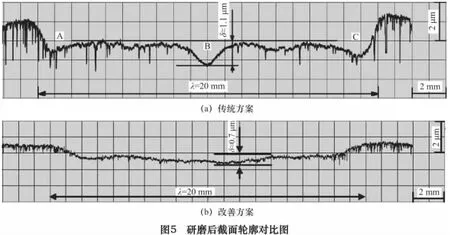

利用表面粗糙度测量仪(MITSUTOYO SV-624-3D)对图3中P-P处进行检测,结果如图5所示。传统方案时,研磨后的横截面轮廓显示有些区域研磨去除量较其它区域明显偏大,其研磨宽度λ的表面不够平整。而改善方案时,研磨宽度λ的表面相对比较平滑且最大高度差值也较传统方案研磨减小近36%(0.7/1.1),可知在相同工艺条件下,施加恒压力研磨使截面更加平滑,高度差明显减小。另外,改善方案加工深度明显小于传统方案,平均加工深度仅为后者的70%左右,这也与前面所述材料去除量的减少相互验证。

(3)3D表面轮廓

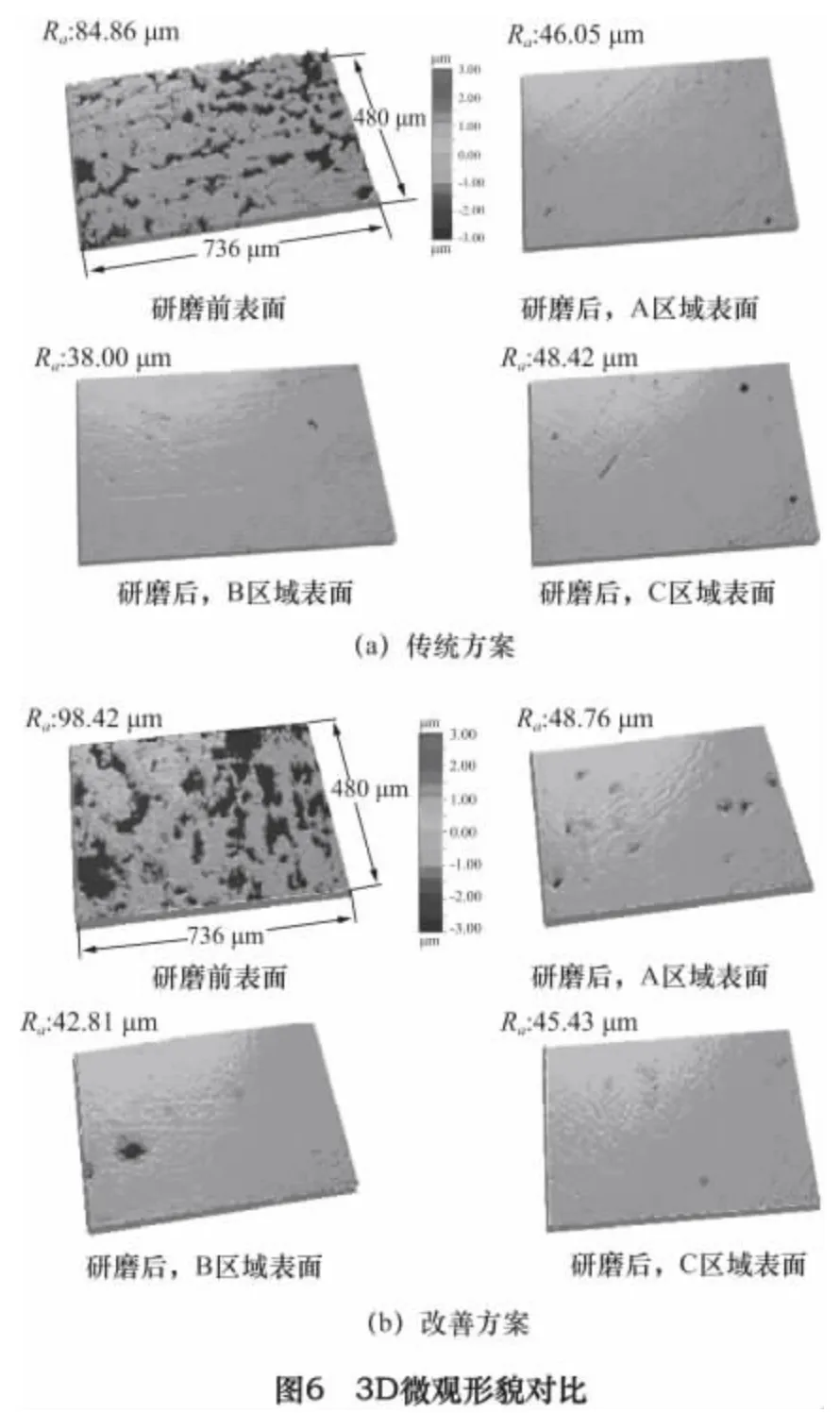

利用光学轮廓仪(wyko)检测两个试件中A、B和C处的3D微观形貌,如图6所示。从图6a可以看出,A、C处的表面粗糙度值比较接近,B处的表面粗糙度变化得更快且最终值小于A、C处,这与直接利用粗糙度仪检测的规律基本一致,其原因与研磨轨迹有关。如图6b,在磁极轴上施加恒压力后,较传统方案研磨所得到的表面粗糙度值偏大,这与利用粗糙度仪直接检测结果一致。对比图6,可以看出施加恒压力研磨后表面光滑程度下降,但研磨纹理却更不明显。

3 理论分析

传统磁力研磨工艺对平面进行研磨加工主要依靠磁场对磁性磨粒束缚,使其在工件表面产生相对运动,磨粒就会对工件表面产生微切削、滑擦、摩擦、碰撞作用,起到研磨加工的作用,根据Preston经验公式:

式中:M为材料去除量;k为去除因数;P为压力;v为相对运动速度;t为时间。

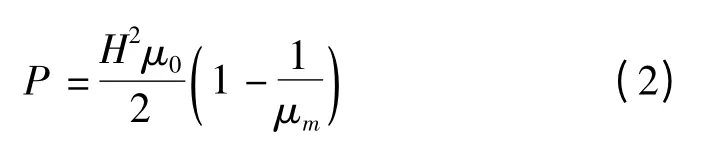

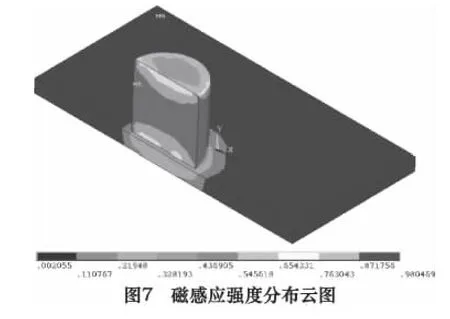

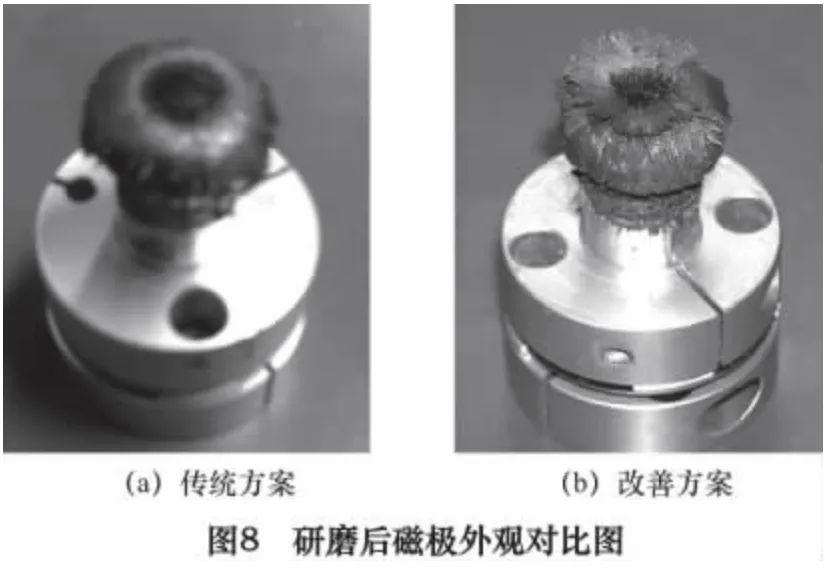

未施加恒压力之前,压力P与磁场强度分布有关,具体值可以通过公式(2)计算得出。利用有限元软件ANSYS对研磨过程中的磁场分布进行模拟分析,得到磁感应强度分布云图如图7,可以看出工件上磁极中心区域磁感应强度值较高。但材料去除量M还与相对运动速度v有关,在磁极的外边缘处相对运动速度v最大,磁极中心最小,综合来看磁极外周边缘处为平面磁力研磨的主要加工部位,表面粗糙度、材料去除量、断面形貌和3D微观轮廓等均与其运动轨迹相关。当轴向施加恒压力后,压力P则为恒压力与公式(2)计算值之和。此时,磁极与工件之间的作用力在接触区域内分布相对较为均匀。图8为研磨6 min后,磁极形状的对比,可看出施加压力后,整个磁极除中心很小范围外都与工件接触,接触区域明显要多于无载荷状况,而无载荷状况的接触区域仅为Ф6~10 mm的圆环。

式中:P0为磁场力;H为磁场强度;μ0为空气磁导率;μm为磁性磨粒磁导率。

(1)施加恒压力后,压力P增大,当其他因素不变时,磨粒在工件表面切削、滑擦,产生的划痕深度要大于传统方案,导致A、B、C这3处平均表面粗糙度值在加工18 min后就趋于稳定在Ra0.7μm左右,而未施加轴向压力时,表面粗糙度值可以进一步减小。

(2)由公式(1)可知,其他参数不变的前提下,材料去除量M与压力P呈正比例关系,施加恒压力后,压力P虽增大,去除量M也应显著提高,但恒压力对磁极与工件之间的磨粒起到了挤出作用,这使得磨粒在离心力作用下更容易脱离,导致研磨后期磨粒数量减少;并且恒压力使得磁场作用下磨粒的翻滚、更新能力变弱,磨料研磨能力逐渐下降。综上原因,改善方案最终导致材料去除量减小,工件表面的传统方案时更加清晰明显。

(3)根据磁力研磨原理,传统方案时,磁极的外周为主加工区域。由参考文献[2]可知,分析磁极外周的运行轨迹,可以预测最终的磁力研磨效果。而施加恒压力后,磨粒与工件接触区域得以扩大,此时整个接触区域均对工件进行研磨,研磨效果不能延续传统方法进行判定,使得最终所获断面形貌、3D微观轮廓较传统方案有显著改善。

4 结语

通过两种方案的试验对比,分析恒压力对平面磁力研磨的影响,得到如下结论:

(1)施加恒压力进行平面磁力研磨时,研磨初期工件表面粗糙度值减小较快,但随着研磨时间的增加,表面粗糙度值最终趋于稳定,但仍大于传统方案。在研磨初期材料去除量较大,但是A、B和C这3处的平均表面粗糙度值减小至Ra0.7μm后,材料去除量逐渐减少,36 min后,最终材料总去除量仅为传统方案的69%。

(2)施加恒压力进行平面磁力研磨时,磁极有效加工区域增加,研磨后得到的工件横截面轮廓更均匀,横截面轮廓中的最大高度差也较未施加压力减小近36%,且施加压力的平均研磨深度也仅为传统方案的70%。

(3)施加恒压力进行平面磁力研磨时,表面光滑程度较传统方案有所下降,但研磨纹理却得以显著改善。

(4)研磨压力影响到平面磁力研磨的最终效果,而磁性磨粒的翻滚、更新作用也起着至关重要的作用。

[1]Zou Y H,Jiao A Y,Aizawa T.Study on plane magnetic abrasive finishing process-experimental and theoretical analysis on polishing trajectory[J].Advanced Materials Research,2010,126:1023-1028.

[2]焦安源,邹艳华.平面磁力研磨轨迹的研究与分析[J].制造技术与机床,2011(10):90-93.

[3]Singh D K,Jain V K,Raghuram V,et al.Analysis of surface texture generated by a flexible magnetic abrasive brush[J].Wear,2005,259(7):1254-1261.

[4]Jha S,Jain V K,Komanduri R.Effect of extrusion pressure and number of finishing cycles on surface roughness in magnetorheological abrasive flow finishing(MRAFF)process[J].The International Journal of Advanced Manufacturing Technology,2007,33(7/8):725-729.

[5]Tae-Wan Kim,Dae-Min Kang,Jae-Seob Kwak.Application of magnetic abrasive polishing to composite materials[J].Journal of Mechanical Science and Technology,2010,24(5):1029-1034.

[6]Zou,Y Shinmura T,Wang F.Study on a magnetic deburring method by the application of the plane magnetic abrasive machining process[J].Advanced Materials Research,2009,76-78:276-281.