基于刚柔耦合的泥浆泵曲轴疲劳寿命分析

邓维敏,庹奎,谢国宾

(重庆交通大学 机电与汽车工程学院,重庆 400074)

基于刚柔耦合的泥浆泵曲轴疲劳寿命分析

邓维敏,庹奎,谢国宾

(重庆交通大学 机电与汽车工程学院,重庆 400074)

分析了泥浆泵曲轴的典型工况,建立了泥浆泵曲轴的几何模型,利用有限元软件对模型进行模态分析。基于Adams建立曲轴的刚柔耦合模型,通过动力学仿真获得曲轴的应力云图和疲劳载荷谱。利用MSC.Fatigue对曲轴进行全寿命分析。计算结果表明曲轴的疲劳性能够满足要求,为泥浆泵曲轴的设计提供了新思路和方法。

泥浆泵曲轴;刚柔耦合;模态分析;疲劳寿命

曲轴是泥浆泵的核心零件之一,曲轴具有结构复杂、加工制造困难、刚性差、承受载荷复杂等特点,其工作性能的好坏很大程度上影响泥浆泵的可靠性和使用寿命[1]。泥浆泵在工作过程中,应力集中现象严重,影响其寿命的因素众多,许多失效实例表明,疲劳断裂是失效[2]的主要形式,通过连杆作用在曲柄上的交变载荷是造成曲轴疲劳破坏[3]的主要原因。近年来,汽车发动机、内燃机曲轴的设计都己广泛采用Ansys、MSC等软件进行曲轴的静力分析、模态分析[4]、动力学仿真等[5]。在汽车和内燃机曲轴中多为四拐和六拐,而泥浆泵主要是三拐的。故针对性地对泥浆泵曲轴进行疲劳寿命分析有很大的现实意义。

1 模态分析

1.1 几何建模及网格的划分

建立准确、可靠的几何模型,是利用有限元法进行分析的重要步骤之一。但是对于比较复杂的机械机构完全按照实体来建立计算模型,进行有限元分析往往是很困难的。为了保证计算的精度,常对模型进行适当的简化,保留其主要特征,建立曲轴的几何模型,并将曲轴的几何模型导入Ansys中,在划分有限元网格时,由于曲轴结构形式比较复杂,故采用四面体网格。曲轴有限元模型如图1所示,共有246257个单元、54343个节点。

图1 曲轴的有限元模型

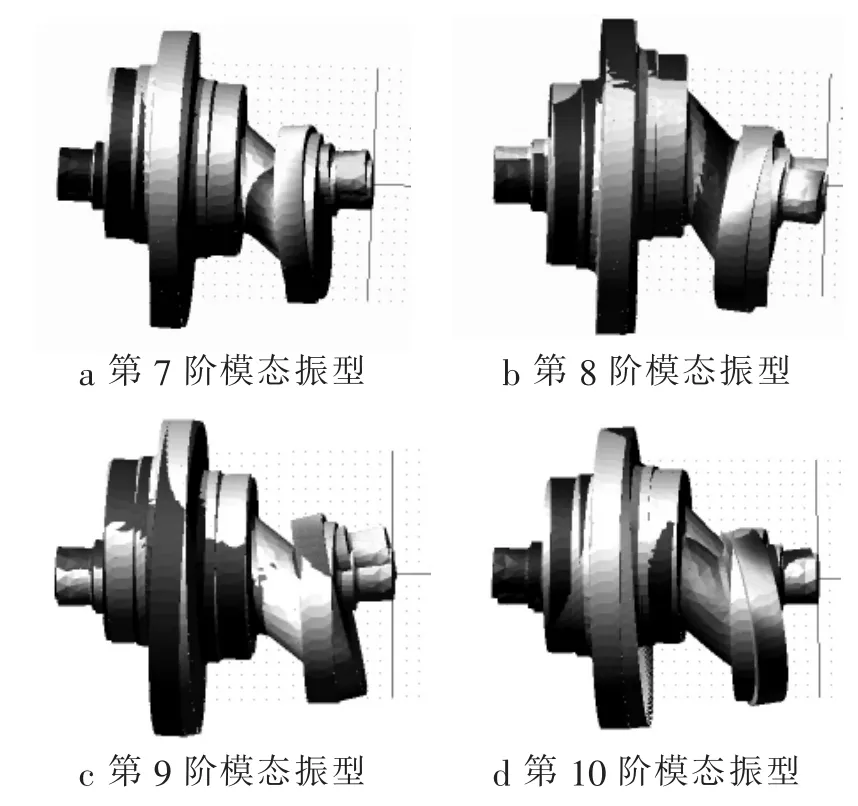

1.2 曲轴模态分析

根据获得的有限元模型进行曲轴模态分析,提取前50阶自由模态,其中1~6阶模态为刚体模态,不予考虑。图2a~b所示的曲轴第7~8阶模态振型,均以1#连杆轴颈为中心,模态固有频率分别为631.38Hz和739.43Hz。图2c~d所示的曲轴第9~10阶模态振型,均以1#连杆轴颈为中心,模态固有频率分别为785.57Hz和1638.07Hz。

图2 曲轴的模态振型

2 刚柔耦合模型的动力学仿真

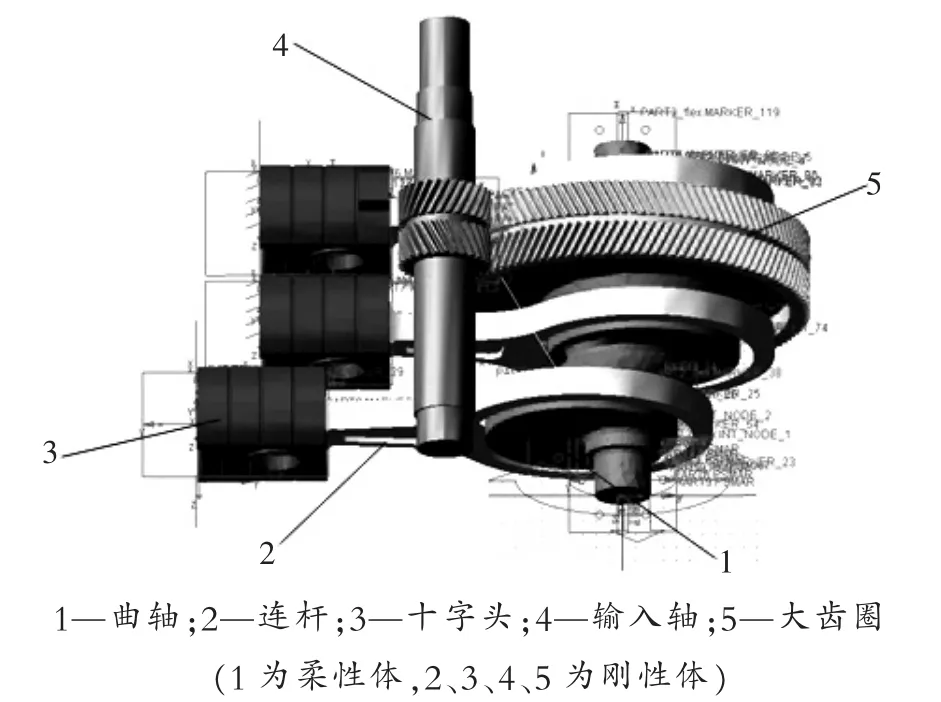

2.1 刚柔耦合模型的建立

在MSC.Adams软件平台中建立刚柔耦合模型通常采用有限元软件[8]生成Mnf文件。根据曲轴模态分析结果,将曲轴作为柔性体,连杆、十字头等其余构件作为刚体处理。根据泥浆泵动力端各部件的运动关系,曲轴与机座、输入轴与机座、连杆与曲轴、连杆与十字头之间为旋转副,齿轮传动之间为齿轮副,大人字齿轮与曲轴之间为固定副,十字头与机座之间为滑移副,滑移副的处理是用基本副中的方向副和点面副代替,为的是避免模型的过约束。约束处理完成后即刚柔耦合动力学模型[9],如图3所示。

图3 浆泵曲轴连杆刚柔耦合动力学模型

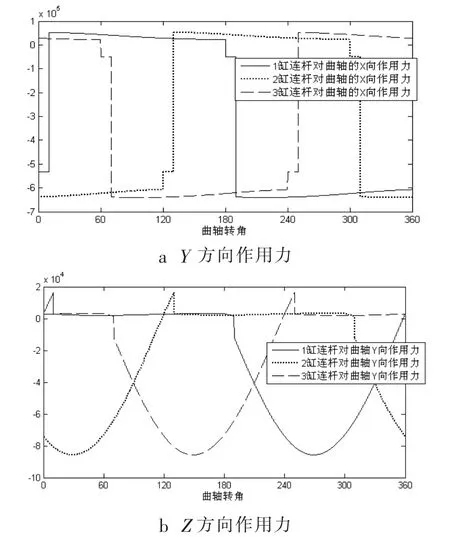

2.2 曲轴动态载荷曲线

将曲轴以120r·min-1转速驱动,仿真时间为1.5s,刚好为3个周期。通过仿真发现连杆对曲轴的作用力呈现周期性变化,图4给出了一个周期内连杆对曲轴在Y方向(图4a)和Z方向(图4b)的作用力。图4a中作用力最达到顶峰是泥浆泵开始排液冲程到排液完成的时间段。图4b说明了连杆对曲轴在Z方向上的作用力处于随时间周期性变化,在排液冲程时作用力基本保持稳定。

图4 连杆对曲轴的作用力

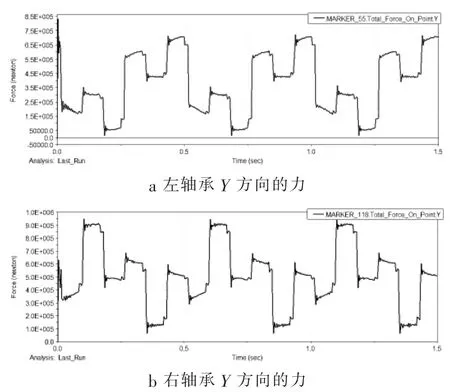

图5给出了曲轴左轴承Y方向的作用力,从图中可以看出,作用力呈现周期性变化,在一个周期内作用力跟随曲轴转角而受力峰值各不相同,在最大峰值出是离轴承最近的缸处于排液状态。进一步说明了曲轴与左右轴承的接触应力是不同的,随着转角的变化而变化,峰值出现的时刻是相对应的即峰值都是同时出现的,但最大峰值并不是同时出现的。

图5 曲轴左右轴承Y方向的力

2.3 曲轴的动态应力分析

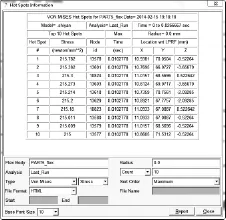

在Adams中建立曲轴的刚柔模型,仿真一个周期后,通过Durability中的Hot Spots Information查找曲轴工作一个周期内的最大Von Mises应力值点,如图6所示。

图6 曲轴最大Von Mises应力的节点

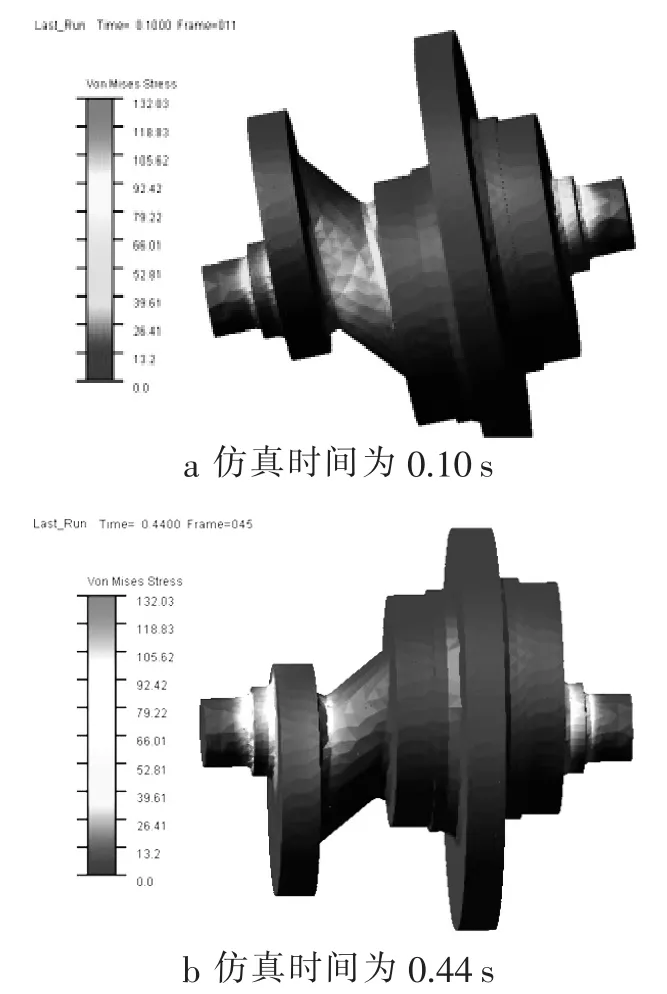

从图6可知:仿真时间为0.10s(曲轴转角)时,曲轴上应力达到最大为132.03MPa,发生在右主轴颈过渡圆角处,如图7a所示。

图7b中仿真时间为0.44s,此时曲轴转角位,从图中可知,在左主轴颈处存在应力集中,其最大应力为118.83MPa。

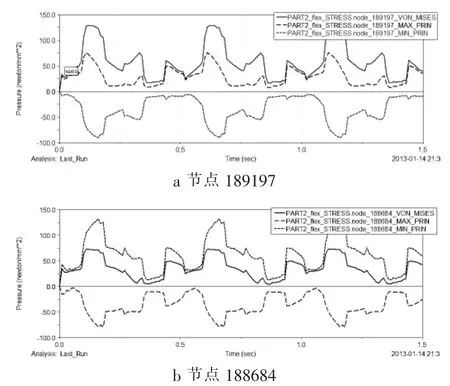

图7均说明了应力集中发生在左右轴颈和曲轴的过渡圆角处,图8给出了主轴颈处2个关键节点:节点189197和节点188684的应力—时间曲线。从图中可以看出,应力—时间曲线随时间呈现周期性变化,但是应力幅值是随着时间呈现无规律变化。

图7 曲轴应力云图

图8 曲轴关键节点应力—时间曲线

3 疲劳寿命分析

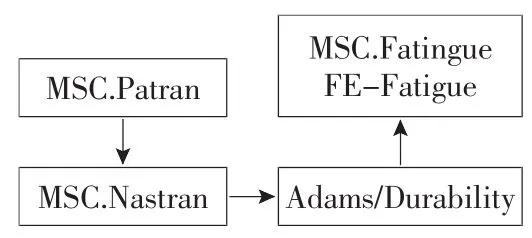

3.1 疲劳分析流程

采用传统的疲劳分析流程对曲轴进行疲劳寿命分析时,需要计算的载荷工况十分复杂,也需要相对应的载荷历程,因此采用传统的疲劳分析流程显得十分繁琐复杂,对每一个环节处理方法不当,都将会产生较大误差,甚至失效。针对这些情况,MSC公司提供了一套有效的虚拟疲劳耐久性集成化仿真分析流程[10],疲劳寿命分析流程图见图9。

图9 虚拟疲劳耐久性集成化仿真分析流程

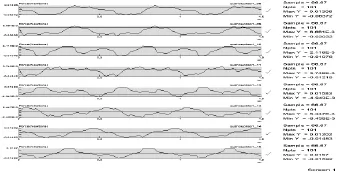

3.2 曲轴疲劳载荷信息

在MSC.Fatigue软件平台中曲轴的疲劳载荷信息是由MSC.Adams生成的各阶模态载荷谱文件,图10显示了曲轴一部分载荷信息。

图10 曲轴的载荷谱

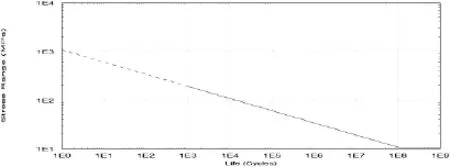

3.3 曲轴材料疲劳属性及S-N曲线

材料的疲劳属性是疲劳分析中3个重要信息之一,常规可以查到的是光滑试件的材料参数,用最小二乘法直线拟合材料S-N曲线的方程为

也可以表示成:

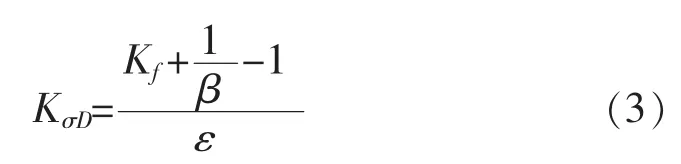

根据式(1)反推到式(2),可得到光滑材料的疲劳特性参数(即S-N曲线)。材料的S-N曲线只能表示光滑试件的疲劳性能,而光滑试件与零件的疲劳特性参数中的应力幅具有较大的差异,因此在对曲轴进行疲劳寿命计算时,需要曲轴对应的S-N曲线。基于材料的S-N曲线在考虑曲轴的尺寸效应、形状因素和表面加工的影响,通过疲劳强度降低系数KσD求得曲轴的S-N曲线,KσD的计算方法如式(3):

式中:Kf为曲轴有效应力集中系数;ε为曲轴尺寸系数;β为表面加工系数;根据计算的KσD,在材料30CrMo的S-N曲线的基础上向下平移lgKσD得到曲轴的S-N曲线,如图11所示。

图11 曲轴材料的S-N曲线

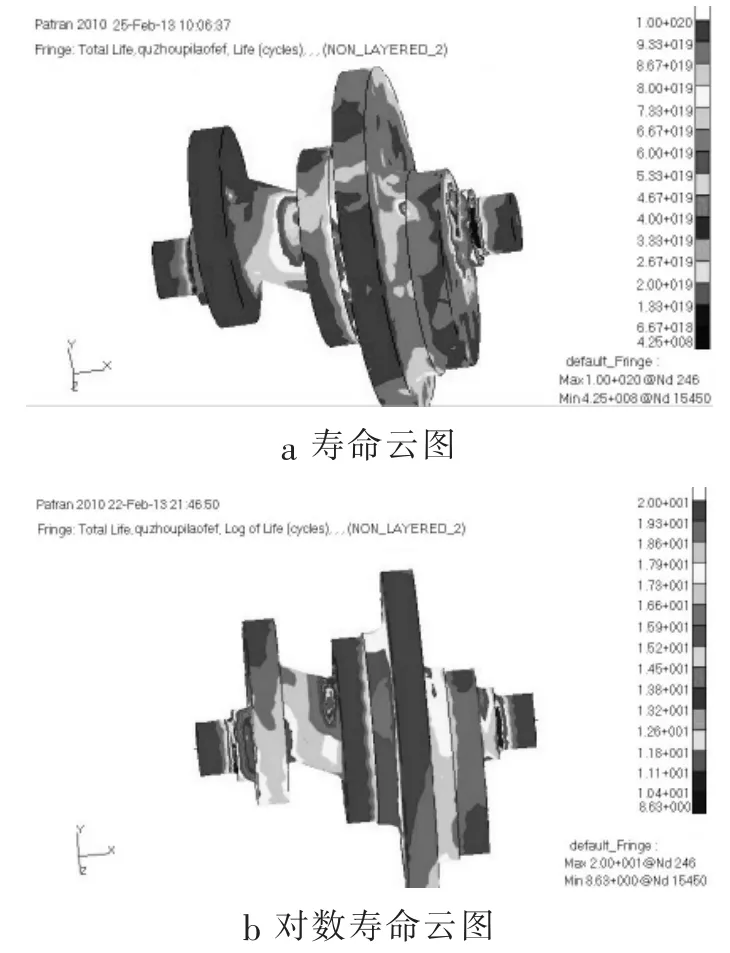

3.4 曲轴的疲劳寿命结果分析

曲轴在工作过程中只能运行有很小的弹性变形,不允许出现塑性变形,因此,在对曲轴进行疲劳失效属于高周疲劳,所以在对连杆进行疲劳寿命分析时选择基于S-N曲线的全寿命分析方法。在对曲轴疲劳应力,材料S-N曲线和材料结构特征参数的提取和设置完成后即可提交疲劳分析作业,获得曲轴的寿命云图和曲轴的对数寿命云图,如图12所示。通过曲轴的疲劳分析和图12可以看出,曲轴在工作中的危险部位为左右主轴颈的过渡圆角处,其疲劳寿命最小节点是右主轴颈的过渡圆角处的节点188684,其疲劳寿命为4.25×108,其对数疲劳寿命为8.63。在左主轴颈的过渡圆角处的疲劳寿命为4.25×108~6.67×1018之间。而曲轴是泥浆泵的核心部件,曲轴的寿命应按无限寿命设计,即最小值须大于1×108。可见该曲轴满足无限寿命要求,泥浆泵曲轴的使用年限为10.2年。

图12 曲轴的寿命云图和对数寿命云图

4 结论

1)对泥浆泵曲轴进行实体建模和模态分析并在动力学软件中建立刚柔耦合动力学模型,通过动力学仿真获得精确的载荷历程。

2)利用虚拟疲劳耐久性集成化仿真技术实现对泥浆泵曲轴的疲劳寿命预测,分析结果表明:曲轴左右主轴颈的过渡圆角处的疲劳寿命最短,决定了整个泥浆泵曲轴的寿命。

[1]《往复泵》编写组.往复泵设计[M].北京:机械工业出版社,1987.

[2]迟志伟,宋希庚,薛冬新.基于Ansys的6100柴油机曲轴有限元分析[J].小型内燃机与摩托车,2009,38(3):1-4.

[3]Awadallah Mohamed A,Morcos Medhat M.Application of AI tools in fault diagnosis of electrical machines and drives-an overview [J].IEEE Transactions on Energy Conversion,2003,18(2):245-251.

[4]胡飞孔.柴油机曲轴有限元分析 [J].江苏船舶,2011,28(6):21-23.

[5]LEE H J.Dynamics and probabilistic fatigue analysis schemes for high-speed press machines[J].Computers&Structures,1994(50):11-19.

[6]李腾腾,钟邵华.ANSYS的发动机连杆的模态分析[J].汽车工程师,2010(4):25-27.

[7]祝效华,邓福成,滕照峰等.五柱塞注水泵曲轴模态分析[J].西南石油大学学报:自然科学版,2009,31(5):175-177.

[8]丁群燕,陈丰.基于刚弹耦合多体动力学仿真的沙滩车下横臂疲劳寿命预测 [J].机械设计与制造,2012(4):132-134.

[9]周传月,郑红霞,罗慧强.MSC.Fatigue疲劳分析应用与实例[M].北京:科学出版社,2005.

湖北汽车工业学院与美国MathWorks公司共建“汽车仿真与控制技术中心”

2014年4月27日,湖北汽车工业学院与美国MathWorks公司合作建设的“汽车仿真与控制技术中心”揭牌。

MathWorks公司是数学计算软件的领先软件供应商。产品作为研究和开发的基础工具在汽车、航空、通信、电子和工业自动化等领域得到广泛的应用。MathWorks软件可用来辅助许多尖端产品的设计和开发,包括汽车系统、航空飞行控制和航空电子、通信和其它电子产品、工业机械和医疗器械等。全球有超过5000家的大专院校采用MathWorks软件的解决方案来开展多种技术学科的教学和研究工作。

此次合作双方除共建“汽车仿真与控制技术中心”之外,MathWorks公司还将支持学院的“卓越工程师”教育的公共教学平台建设,授权学院所有师生使用最新的MathWorks软件;对学校学生参加FSC大学生方程式汽车大赛等各类学生竞赛活动提供赞助;支持学院公共基础课程改革,共同开发课程。

(汽车工程学院)

Analysis on Fatigue Life of Mud Pump Crankshaft Based on Rigid-flexible Coupling

Deng Weimin,Tuo Kui,Xie Guobin

(School of Electromechanics and Automobile Engineering,Chongqing Jiaotong University,Chongqing 400074,China)

A typical working condition of the mud pump crankshaft was analyzed.The geometric model of the crankshaft of mud pump was established,the modal analysis on the model was carried out by using the finite element software.The rigid flexible coupling model of the crankshaft was built based on Adams and the stress nephogram and fatigue load spectrum of the crankshaft were obtained via dynamic simulation.The life of the crankshaft was analyzed by using MSC.Fatigue.The calculation results show that the fatigue resistance of the crankshaft can meet the requirements.It provides a new idea and method for the design of the mud pump crankshaft.

mud pump crankshaft;rigid-flexible coupling;modal analysis;fatigue life

TH322

A

1008-5483(2014)01-0034-05

2014-03-10

邓维敏(1990-),女,重庆人,硕士生,主要从事机械可靠性分析方面的研究。

10.3969/j.issn.1008-5483.2014.01.009