航空发动机可靠性试验方法研究

王桂华,蔚夺魁,洪杰,王艺

(1.中航工业沈阳发动机设计研究所,沈阳110015;2.北京航空航天大学能源与动力工程学院,北京100083)

航空发动机可靠性试验方法研究

王桂华1,蔚夺魁1,洪杰2,王艺1

(1.中航工业沈阳发动机设计研究所,沈阳110015;2.北京航空航天大学能源与动力工程学院,北京100083)

在分析航空发动机相关标准的基础上,对发动机在研制过程中零部件和整机试车、试飞项目及其考核目的进行研究。对试验进行了分类,提出了开展极限/强化试验的必要性;以故障模式及失效机理分析为依据,阐述了发动机在研制过程中成附件可靠性极限/强化试验的方法、应用原则及效果,并针对高周疲劳、性能稳定性和耐久性等考核重点梳理了整机可靠性试验的条件和载荷设计要求,提出了整机可靠性试验载荷谱选用建议。

可靠性强化试验;结构完整性;性能稳定性;航空发动机

0 引言

航空发动机的质量与可靠性问题已经成为制约其发展的瓶颈。为此,工业部门开展了发动机性能与可靠性一体化设计、建立体系规范数据库、狠抓制造可靠性,着手建立和完善整机、零部件和系统的试验验证平台,开展全寿命期管理等。正在经历从关注通用规范的考核性试验通过与否到加强研制过程中可靠性试验验证的转变,旨在研制过程中通过试验尽可能暴露、发现并解决问题。合理规划可靠性试验需要从发动机的故障及故障机理着手。开展故障树和故障模式分析,找到相关底事件,针对其故障模式开展可靠性设计,采取相应措施。由于发动机是复杂而耦合的系统,特别是采用较多新结构、新工艺的新研发动机,很难完全把握所有的故障模式及机理,需要试验验证,即便采取了保证措施,仍需合理规划可靠性试验考核,从材料、部件(或模拟件[1-2])到整机试车,系统地开展试验工作。随着航空发动机研制不断向高可靠性、长寿命方向发展[3],如何在有限的研制时间内,充分利用有限的资源合理安排试验,满足研制要求,是摆在研制部门面前的关键问题。

本文通过分析国内外航空发动机相关试验标准,对发动机在研制过程中的可靠性试验进行研究。

1 发动机研制试验

按照试验项目设置,航空发动机通用规范中大部分研制试验均可划归为可靠性试验,均可用于发动机型号研制的可靠性综合评估。其内容主要包括结构完整性、性能稳定性和控制系统中的软件可靠性设计等。结构完整性保障推进系统结构设计足以满足强度、振动、耐久性、损伤容限、包容性等要求;性能稳定性意味着持续且可靠地起动,平稳而又灵敏地加、减速,在给定功率状态下保持稳定的推力以及无失速、熄火和燃烧不稳定等。当然,作为设计分析的基础,在研制中还要关注材料性能试验,充分保证基础数据的可靠性。

1.1 零部件和系统试验

按照发动机有关标准、规范及指南中涉及的试验要求[4-9],发动机的零部件、系统试验主要划分为3类。

(1)部件性能与稳定性验证试验。该类试验指对核心机、风扇、压气机和涡轮等部/组件及控制系统等开展的试验,包括调节能力试验、加力燃烧室稳定性试验,控制系统的半物理模拟试验等,为确定部件和系统稳定性提供了依据。

(2)在正常使用环境条件下的可靠性、耐久性试验。该类试验是为验证零部件在正常工作环境条件下进行的可靠性、耐久性试验,如叶片高循环疲劳试验、盘轴等关键件的低循环疲劳试验、关键件的损伤容限试验,成附件的环境和可靠性试验等。在进行该类试验过程中极限载荷环境的确定对验证部件和系统的可靠性意义重大。

(3)在恶劣载荷条件下的部件安全能力试验。该类试验包括包容性、盘破裂、扭矩极限、承压容器的压力试验等。如盘的破裂试验一般要检查出裂纹或破坏为止;进行滑油系统开展滑油中断和耗损试验以验证在滑油耗损后能继续在规定时间段内安全工作的能力。

1.2 整机试车和飞行试验

全尺寸发动机试验的目的是验证各设计系统是否满足发动机运行要求,以及补充验证在部件试验中模拟实际环境不够充分或无法开展的项目;飞行试验则是补充在地面和高空台无法验证的试验内容。整机试车、试飞项目主要包括3类。

(1)整机性能和稳定性试验。该类试验包括参数测量、控制规律调整试车、转子动力学试车、热和压力测量以及振动应力测量等,由此提供整机性能数据,验证发动机的性能分析模型的正确性。验证进气道、压气机、燃烧室和涡轮的温度极限、燃烧室和加力燃烧室的熄火极限、飞机机动包线内的畸变极限等。开展地面和高空模拟试验,以说明并检验推进系统的瞬态响应特性,以及地面和高空试验验证起动能力等。

(2)载荷试车。该类试验包括加速任务试验/加速模拟任务耐久性试验,以及动应力测量等,验证发动机能够在计划的检查间隔和设计使用寿命期内安全、经济且可靠地工作。各类极限载荷环境对验证整机可靠性具有重要意义。

(3)在恶劣载荷环境条件下的整机试车。该类试验包括叶片飞出、包容性、超温、吞烟等,验证恶劣载荷对发动机的影响,即在恶劣载荷作用后的规定时间内保证飞机安全的能力。

2 成附件的可靠性试验

根据波音公司报道,在波音777改型中,机电设备未经可靠性试验,其LRU的外场更换率高达35%,而经历可靠性强化试验的LRU外场更换率降至4%。由此可见,可靠性强化试验是提高产品可靠性的有效方法[10]。随着高可靠性、长寿命要求的提出,可靠性极限/强化试验在发动机成附件的研制中得到应用,并取得了一定效果,耐久性加速试验的方法研究和工程应用也正在逐步开展。

2.1 可靠性极限/强化试验方法

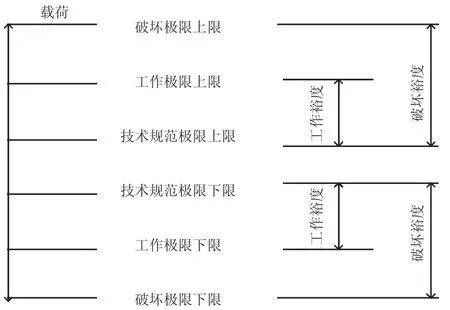

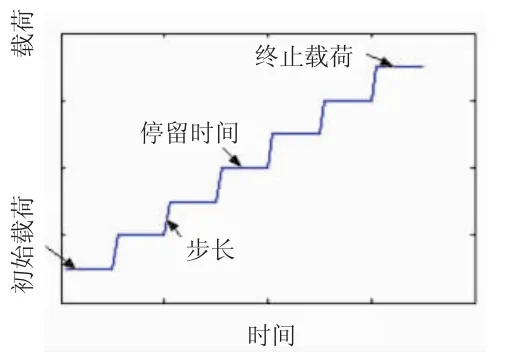

成附件的可靠性极限/强化试验实际上就是在产品研制初期,根据故障模式及失效机理分析结果,通过针对性施加强化的工作载荷,激发并暴露产品功能和结构的薄弱环节,进行故障定位、失效分析,找出失效原因,提出设计、工艺改进措施,以提高产品可靠性的方法。某型发动机成附件在可靠性极限和强化试验中各类载荷的定义及载荷的施加方式分别如图1、2[11-12]所示。

图1 各种极限载荷

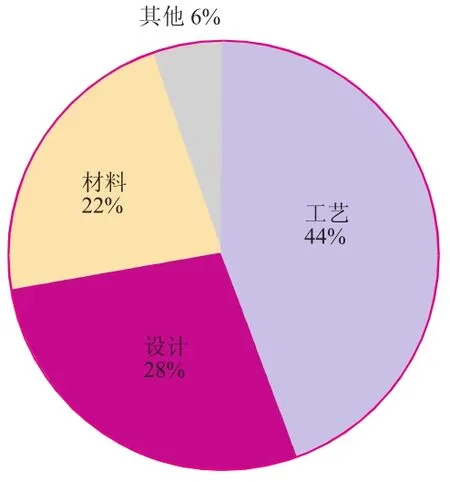

某型发动机在成附件可靠性强化试验过程中暴露出继电器失效、振动传感器绝缘垫片碎裂、转速传感器外壳焊缝脱焊、作动筒漏油、起动机传动系统齿轮齿根断裂等故障或问题90项,其中工艺问题占44%,设计问题占28%,材料问题占22%,其他问题占6%,故障类型分布如图3所示。这些故障或问题对完善设计、改进结构、提高设计水平提供了宝贵的经验。

图2 典型步进载荷

图3 发动机成附件故障类型分布

当然,并不是所有的终止载荷均为破坏极限,引入强化试验的概念,利用强化试验步进加载的方式,从不大于技术规范极限的载荷起步,逐步放大不利环境条件,暴露产品薄弱环节,为产品改进设计提供依据,对开展可靠性摸底具有重要意义。此外,在发动机关键件的超转破裂、部件/整机的畸变等试验中极限/强化试验的理念均得到体现。

2.2 可靠性极限/强化试验的主要原则

(1)视情开展极限/强化试验。任何产品研制计划均需权衡产品的重要性及研制费用,无论是可靠性极限还是强化试验,均为成附件研制试验,需要综合考虑设计经验、数据和研制经费。确定某些部件、成附件的可靠性试验要考虑对整机安全性及经济性的影响,而影响安全的试验项目必须提前进行,同时需考虑用户需求和经济性。有些试验项目不影响安全,在部件上很难模拟或模拟真实环境费用昂贵,可以协调在整机上进行。

(2)强化试验项目和载荷确定主要依赖产品的故障机理分析,没有统一的标准。在研制过程中,可快速激发缺陷的试验机理的可靠性极限/强化试验被引入,但具体的终止载荷水平需视产品情况确定,有效终止载荷主要考虑产品的使用情况。同时“载荷”也不应仅仅定义为力或温度,有些产品引发破坏的原因可能是误差累积造成的不同心、大的不平衡,因此要充分考虑容差设计分析。

了解产品的破坏极限,对防止安全性事故的发生具有重要意义。对影响安全的故障模式,当储备不确定时一般建议做到破坏或有破坏迹象发生,但一味加大试验载荷也并不可取。应针对不同产品,制定并不断完善可靠性极限/强化试验要求和规范,指导可靠性试验工作。

(3)合理策划可靠性极限和强化试验需要充分考虑资源与时机。开展可靠性试验要以充分的功能性能分析及验证为基础,如通过进行整机腔温和腔压测量为部件试验提供依据,特别是对安全关键件和任务关键件的试验;开展发动机振动、温度等环境应力的测量和载荷谱的编制,为成附件的可靠性极限和强化试验提供依据。

(4)新技术的试验验证一定要充分。对于新技术、新结构、新材料和新工艺,由于缺乏使用经验和数据,应开展FMECA分析,制定系统的可靠性极限/强化试验验证方案,对于设计更改项目同样要进行足够的补充验证。

(5)研制试验中发生的故障不同于考核试验和外场使用。故障归零要求不能等同于考核试验和外场出现故障的处理方式。

3 整机可靠性试验

除重要的主机零部件、成附件和系统部分专项试验外,其他部件要在整机这个真实的环境平台上进行摸底和验证,整机可靠性试验是验证发动机主机、系统承载能力和稳定性的重要环节,其方案确定对发动机可靠性的考核有着至关重要的作用。

在规划整机可靠性试验时,需要从故障模式的角度开展试验条件和载荷设计。发动机机械零部件和系统的故障模式包括裂纹、断裂、磨损等,电子产品则经常发生漂移、短路、断路等故障模式,其原因主要包括振动、温度、环境因素(如“三防”需要)和燃油品质等。整机可靠性试车载荷谱编制中需要充分考虑振动、温度和各类额定值。本文仅讨论使用载荷试车类所关注的内容。

3.1 高周疲劳考核

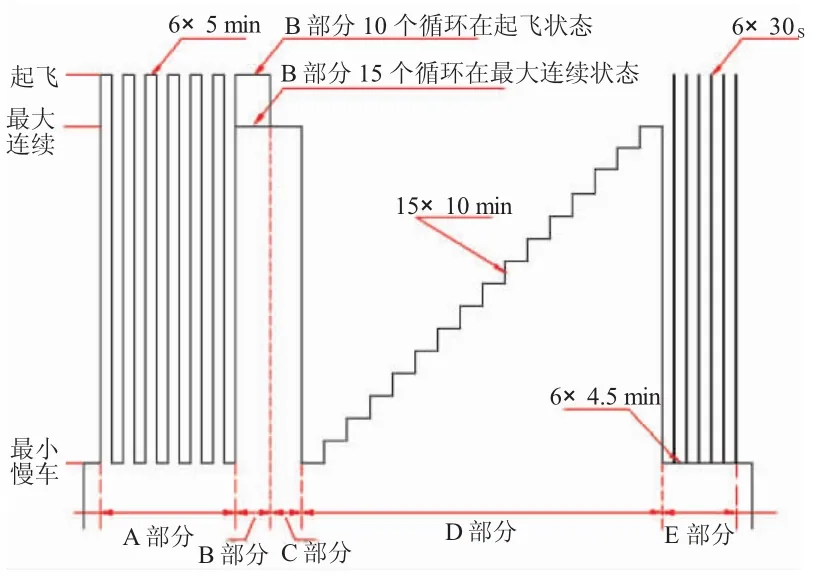

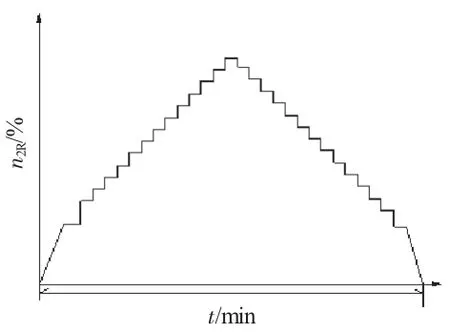

高频振动考核在CCAR33部第33.87条持久试验中得到体现。A循环试车谱如图4所示。

高频振动的要求:(1)试验中转速递增是考核发动机的高周疲劳,对钢制零件为107次,非铁合金零件为3×107次;(2)如果在整个持久试验期间不能满足(1)的要求,可在以后的试验中补充;(3)如果在地面慢车和最大连续状态之间任何一点有显著的峰值振动,则可以变更选择增量,以便承受峰值振动的试验时间得到增加,最多不超过递增试验总时数的50%。

在很多型号研制和考核试验中常以爬台阶专用载荷谱进行,如图5所示。

图4 A循环试车谱

图5 试车程序

3.2 性能稳定性考核

在A谱(A部分)中详细规定了发动机加减速试验的要求,可作为制定可靠性极限和强化试验试车载荷谱时应用:在只提供发动机运转所必需的引气和附件载荷时加速时间不应超过5 s;在提供飞机所允许的最大引气和功率提取时,从最小功率或推力到额定起飞功率或推力的过程中,发动机不应出现超温、喘振、失速等故障;试验时油门杆从1个极端位置到另1个极端立置的时间不应超过1 s,只有不同的调节工作方法需要采用分区调节,才允许有较长时间,但不能超过2 s。

在A谱(E部分)中详细规定了发动机反推使用试验的要求,同样可作为打开反推时对性能稳定性影响的考核因素在编制整机可靠性试车谱时应用。

3.3 耐久性考核

耐久性考核条件的制定重点考虑以下内容。

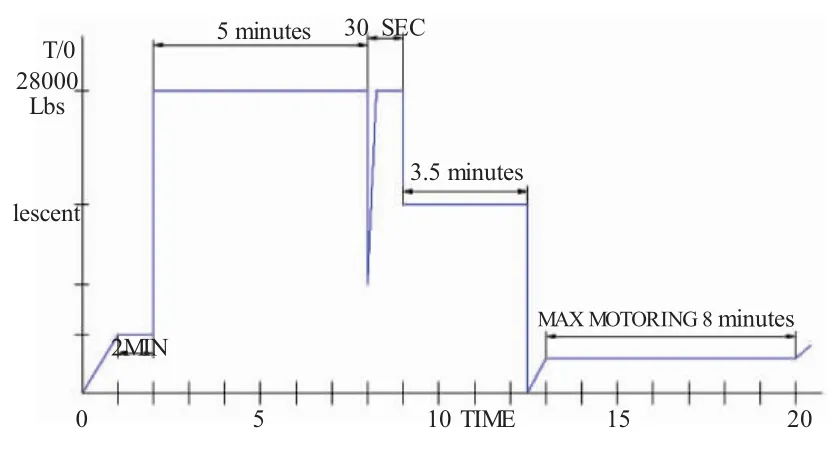

(1)考虑不平衡量影响因素。在诸多环境因素中,振动是引发多种故障模式的原因,而部件的不平衡量是造成振动环境恶化的主要原因,也是考虑的重点。适航要求第33.90条初次维修检查(C循环)对不平衡量的考虑中体现非常明显,应重点保证。C循环载荷谱如图6所示。

图6 C循环试车谱

试验对不平衡量的要求非常明确,比如在低压涡轮不平衡量为5 mils条件下执行的循环数占总循环数2/3;在低压涡轮不平衡量为10 mils条件下执行的循环数占总循环数1/3。国外多型试验证明这一试验是常规发动机在使用之前用来检验潜在缺陷的有效手段。总的不平衡量应该足够大,以保证外场发动机出现较大不平衡量的情况得到考核。

(2)考虑温度相关影响因素。温度相关影响因素用于考核热端件的持久寿命等,在上述(C循环)试验载荷确定中同样规定了在排气温度红线值进行750次C循环(每次20 min)用以模拟商业飞行循环。

除了试验时间不超过5 min和不允许稳定的条件外,燃气温度和滑油进口温度在以任何额定功率或推力试验期间必须保持在限制温度值上,如CF6-80C2发动机试验时15个循环的滑油温度保持为160℃,9个循环保持在175℃。

(3)考虑其他发动机额定值和使用限制。在CCAR33部第33.7条要求给出发动机的各种限制值,除红线转速、温度和时间外,还包括:燃油、滑油、液压油的牌号、品级以及规格,最大引气和功率提取,燃油进口温度与进气温度等各种额定值和限制。这些使用限制在发动机使用周期内出现的比例为确定可靠性试验载荷谱提供了依据。在A循环中同样规定了如下相关要求:在试验期间,必须(至少)有1个阶段,发动机处在燃油,滑油和液压油的最小压力限制值进行工作;另有1个阶段处在燃油、滑油和液压油最大压力限制值进行工作,必要时允许降低油温以获得最大压力。供发动机和飞机使用的最大引气试验时间至少为整个试验时间的1/5(即30 h);在发动机控制系统控制下,2个通道按照60%/40%的分流进行操作等。

(4)在动应力测量中要考虑进气畸变对叶片振动应力的影响。GJB241和CCAR31部均对动应力测量提出了要求,但在执行中要关注对环境的要求:一定要包括进气畸变、整机振动等因素对应力的环境影响,通过多状态的应力测试分析,采用响应面法等方式分析整个包线内动应力情况。

4 结束语

合理安排可靠性试验是在有限时间内提高发动机整机及成附件可靠性的有效手段;同时,只有系统安排可靠性试验验证,在有限时间内充分暴露故障并进行改进设计,才能提高发动机安全性和可靠性,并按适航要求在定型前初步给出合理的额定值和使用限制,比如允许的超温、转子瞬时超转、喘振次数等。从而满足航空发动机研制不断向高可靠性、长寿命方向发展的要求。

当然,即使研制过程中开展了丰富的研制试验,包括极限/强化、持久、寿命试验等,最终交付外场使用中仍然可能出现新问题,毕竟内场和飞行验证有限。因此通用规范应在设计定型前就安排领先试用,使航空发动机在不断地使用发展中逐步走向成熟。

[1]杨兴宇,董立伟,耿中行,等.某压气机轮盘榫槽低循环疲劳模拟件设计与试验[J].航空动力学报,2008,23(10):1829-1834. YANG Xingyu,DONG Liwei,GENG Zhonghang,et al.Design and experimentation of simulation specimen for aeroengine compressor disk slot used in low cycle fatigue test[J].Journal of Aerospace Power,2008,23(10):1829-1834.(in Chinese)

[2]由美雁,何雪浤,谢里阳.发动机轮盘模拟技术理论与方法[J].机械设计,2007,24(2):62-64. YOUMeiyan,HEXuehong,XIELiyang.Researchon simulative technical theory and methodology of turbine rotor[J]. Journal of Machine Design,2007,24(2):62-64.(in Chinese)

[3]刘文兴,刘海年,刘慧娟.航空发动机成品研制中的可靠性强化试验技术的应用[J].航空维修与工程,2013(3):40-43. LIU Wenxing,LIU Hainian,LIU Huijuan.Application of relia bility enhancement testing in the development of aeroengine accessories[J].Aviation Maintenance&Engineering,2013(3):40-43.(in Chinese)

[4]于宏军.航空涡喷涡扇涡轴涡桨发动机通用规范指南分析[J].航空标准化与质量,2006(4):22-26. YU Hongjun.Analysis of service guide of general specification for aircraft turbojet,turbofan,turboprop and turboshaft engines [J].Aeronautic Standardization&Quality,2006(4):22-26.(in Chinese)

[5]中国人民解放军空军总装备部.GJB 241A-2010航空涡轮喷气和涡轮风扇发动机通用规范[EB/OL].http://www.spsp.gov. cn/Page/CN/2010/GJB%20241A-2010.shtml,2014-02-20. Chinese People′s Liberation Army.GJB 241A-2010 Aviation turbojet and turbofan engine general specification[EB/OL].http://www.spsp.gov.cn/Page/CN/2010/GJB%20241A-2010.shtml,2014-02-20.(in Chinese)

[6]中国民用航空局.中华人民共和国国家适航标准:航空发动机适航规定(CCAR-33R2)[EB/OL].http://wenku.baidu.com/view/ aa228e60783e0912a2162a0a.html,2014-02-20. Civil Aviation Administration of China.The People′s Republic of China national airworthiness standards,aeroengine airworthiness standards.(CCAR-33R2)[EB/OL].http://wenku.baidu.com/view/ aa228e60783e0912a2162a0a.html,2014-02-20.(in Chinese)

[7]王德言,张建国,钟琼华,等.环境试验与可靠性试验技术的发展[J].装备环境工程,2005(5):10-13. WANG Deyan,ZHANG Jianguo,ZHONG Qionghua,et al.Development of environmental test and reliability test techniques [J].Equipment Environmental Engineering,2005(5):10-13.(in Chinese)

[8]刘炜,张晓敏.可靠性强化试验在航空电子产品中的应用与研究[J].电子测量技术,2013(10):51-54. LIU Wei,ZHANG Xiaomin.The research and application of reliability enhancement test for avionics products[J].Electronic Measurement,2013(10):51-54.(in Chinese)

[9]谢章用,李晓阳,姜同敏,等.可靠性强化试验在暴露产品故障中的应用[J].装备环境工程,2013(10):96-99. XIE Zhangyong,LI Xiaoyang,Jiang Tongmin,et al.Application of reliability enhancement testing in revealing product faults[J]. Equipment Environmental Engineering,2013(10):96-99.(in Chinese)

[10]潘新祥.某型军用电子产品的可靠性强化试验[J].舰船电子工程,2012(32):107-109. PAN Xinxiang.Reliability Enhancement Testing(RET)for a type of the military electronic product[J].Ship Electronic Engineering,2012(32):107-109.(in Chinese)

[11]姚军,曹心宽,姜同敏.可靠性强化试验定量评估方法[J].北京航空航天大学学报,2006,32(1):117-120. YAOJun,CAOXinkuan,JIANGTongmin.Quantitative assessment approach of RET based on interference model[J]. Journal of Beihang University,2006,32(1):117-120.(in Chinese)

[12]范志锋,齐杏林,雷彬,等.可靠性强化试验及其在引信中的应用[J].探测与控制学报,2008,30(6):8-12. FAN Zhifeng,QI Xinglin,LEI Bin,et al.Reliability enhancement test and its application to fuzes[J].Journal of Detection &Control,2008,30(6):8-12.(in Chinese)

Reliability Test Method of Aeroengine

WANG Gui-hua1,YU Duo-kui1,HONG Jie2,WANG Yi1

(1.AVIC Shenyang Engine Design and Research Institute,Shenyang 110015,China;2.School of Jet Propulsion,Beihang University, Beijing 100083,China)

The engine components,and whole engine test,flight projects and test purposes in the development process were analyzed based on the aeroengine relevant standards.The necessary of the limit enhancement test was proposed by classifying the tests.The methods, application principle and effectiveness of the limit enhancement test method for the accessory reliability were presented according to the failure mode and mechanism analysis.Aiming at high cycle failure,performance stability and durability,the reliability test condition and loading design requirements of engine were illustrated,and the suggestion of loading spectrum selection for the engine was proposed.

reliability enhancement test;structural integrity;performance stability;aeroengine

V 263.5

A

10.13477/j.cnki.aeroengine.2014.05.003

2014-05-05基金项目:国家重大基础研究项目资助

王桂华(1965)女,自然科学研究员,从事航空发动机质量与可靠性设计和管理工作;E-mail:wangguih@sina.com。

王桂华,蔚夺魁,洪杰,等.航空发动机研制可靠性试验[J].航空发动机,2014,40(5):13-17.WANG Guihua,YU DuoKui,HONG Jie,et al. Reliabilitytest method ofaeroengine[J].Aeroengine,2014,40(5):13-17.