煤棒烘干窑灰仓工艺及结构的改造

田文成 蔡文涛(华强化工集团股份有限公司 湖北当阳444105)

1 烘干窑仓内干燥过程

1.1 原运行状况

华强化工集团股份有限公司有3条煤棒生产线,每条生产线有3台立式烘干窑,每台立式烘干窑有32只烘干仓,每台立式烘干窑配备2台热风炉,由2台风机提供热风源。立式烘干窑进气温度控制在约140 ℃,出气温度约85 ℃;煤棒进窑温度30~45 ℃,煤棒中含水质量分数约12%,窑内中心烘干温度115~120 ℃,出窑煤棒含水质量分数≤3%。立式烘干窑煤棒烘干系统在运行过程中出现以下问题:当满负荷运行时,2台风机的风量过大,加热煤棒的速度过快,造成型煤出现裂缝、强度降低;进气温度过高,窑内温度偏高,易发生煤棒燃烧现象;出气温度过高,大量的热量未被充分利用,热利用率低。

对立式烘干窑进行分析后发现:热风从风道进入立式烘干窑仓内之后,有很大一部分从其顶部逸出,使其顶部出气温度高达85 ℃左右,损失大量的热量,需要提高进气的温度来补偿,导致热风炉负荷较高及煤、电耗增加。为此,曾在立式烘干窑仓内增设1组折流板来改善热风的流向,延长热风在仓内的流程及停留时间,使煤棒与热风能够充分接触。改造后,虽然立式烘干窑热利用率显著提高,但仓内热量分布仍不够均匀,煤棒含水量不达标。因此,要改善立式烘干窑仓运行状况,必须对烘干窑仓内干燥过程进行研究。

1.2 立式烘干窑仓内干燥过程

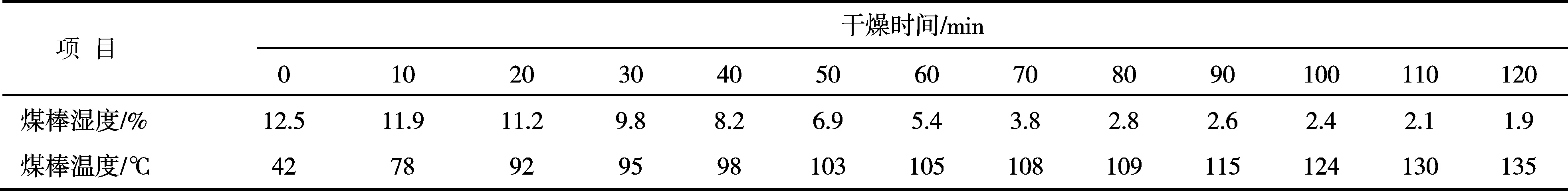

立式烘干窑热风进气温度控制在140 ℃左右,开2台链条炉和2台风机对原料煤棒进行干燥,每10 min开1次仓底取3组煤棒样品,测其湿度(含水质量分数,平均值,下同),并记录此时仓内温度。测试干燥时间为0~120 min,窑仓内干燥时间-煤棒温度-煤棒湿度数据见表1。

表1窑仓内干燥时间-煤棒温度-煤棒湿度数据

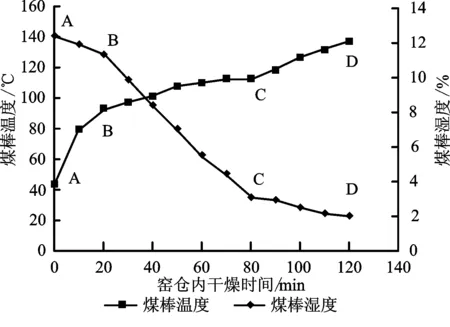

以表1数据为基础绘制的窑仓内干燥时间-煤棒温度-煤棒湿度关系见图1。

从图1可以看出:煤棒在窑仓内的干燥过程可分为3个阶段:预热阶段(A-B)、干燥阶段(B-C)及降速干燥阶段(C-D)。

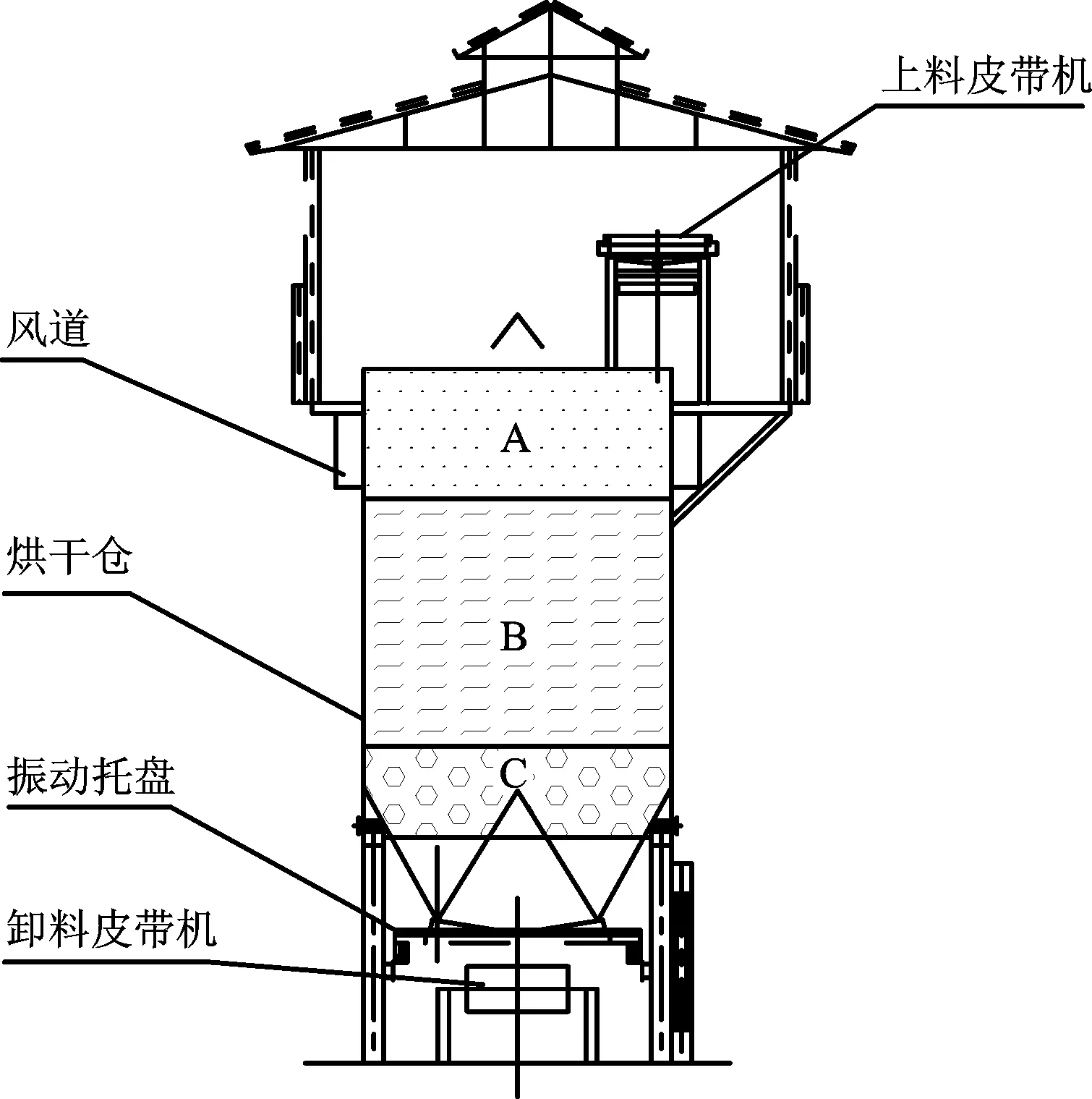

结合立式烘干窑仓结构及对窑仓内煤棒干燥过程的分析,明确了窑仓内干燥作用分布情况:仓顶新加湿煤棒区域为烘干预热区(A区),仓底煤棒出仓段为煤棒降速干燥区(C区),而窑仓中部才是煤棒干燥区(B区)。窑仓内的干燥作用分布示意见图2。

图1 窑仓内干燥时间-煤棒温度-煤棒湿度关系

图2 窑仓内干燥作用分布示意

从图2可以看出:原热风流程进风口设置在设备顶部,风道位置分布不合理,大部分干燥空气作用在预热段;同时,热风易从仓顶走近路,从而导致煤棒干燥区热利用率低,造成整台烘干窑热利用率不理想。因此,在干燥区提高空气温度、降低空气湿度、改善空气与物料之间的接触和流动状况,有利于提高热利用率。基于此,重新设计热风流程,将进风口改至设备中部煤棒干燥区,减少了炉内预热区热量损失,同时提高了炉内干燥区的热利用率。

2 立式烘干窑及风道改造方案

(1)将立式烘干窑的风道从烘干预热区改至煤棒干燥区,提高煤棒干燥区(B区)热风温度,降低空气湿度,改善热风与煤棒之间的接触和热风流动状况。

(2)在立式烘干窑仓内增设布有通风孔的折流板(原有的1组折流板拆下,并在其上钻孔后再安装),保证仓内通道面积同时,加大热风在仓内的湍流量,达到延长热风在仓内停留时间的目的。

改造后立式烘干窑仓示意见图3。

3 改造后效果

(1)立式烘干窑经改造后进行了试运行。试运行期间,窑仓进气温度控制在130 ℃左右,比改造前降低了5~10 ℃;运行烘干时间90 min。共试运行了5次,每次从卸料皮带输送机上随机取样5组煤棒样品,分析煤棒湿度(表2)。

图3 改造后立式烘干窑仓示意

表2改造后立式烘干窑试运行期间煤棒湿度

表2数据表明,改造后煤棒样品湿度均达到了生产指标,干燥均匀,且窑仓进、出气温度有所下降,停运1台热风炉及风机仍能达到干燥要求,提高了烘干窑的热利用率。

(2)设计优化了立式烘干窑内热风流程,在窑内加设开有通风孔的折流板,改变了热风在窑内的流向,延长了热风在炉内的停留时间,提高了热利用率。

(3)与改造前相比,每条煤棒生产线可少开1台链条炉和1台风机,每台风机电机75 kW。按每台链条炉用煤10 t/d、年运行时间330 d、煤价500元/t、电价0.4元/(kW·h)计,每年可节约成本约190万元,具有良好的经济效益。