污水生化处理装置联合曝气器的综合应用分析

崔留印 吴庆军 (河南龙宇煤化工有限公司 河南永城476600)

1 系统状况

河南龙宇煤化工有限公司污水生化处理装置采用CASS工艺,由4个容积均为4 000 m3主处理单元组成,日处理9 000 m3生活污水和3 000 m3化工废水,每个主处理单元配4台射流泵(10 kW,全开)和3台罗茨鼓风机(38 kW,2开1备),曝气总管压力(实际值)为0.05 MPa。设计CASS池水质:进口COD质量浓度<500 mg/L,氨氮质量浓度<60 mg/L;出口COD质量浓度<50 mg/L,氨氮质量浓度<5 mg/L。该污水生化处理装置自2008年底投入使用,在运行过程中逐渐暴露出一系列的问题,给环保带来很大的压力。

2 原系统存在问题

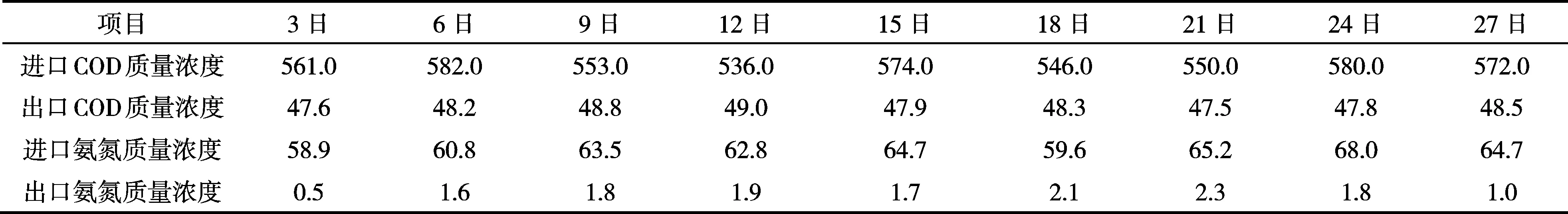

(1)气量分布不均。由于CASS池为长方形结构,而曝气器是圆盘状的,曝气范围为圆形球状空间,所有CASS池的几个边角几乎始终处于厌氧阶段,气量的综合利用效率下降,进而导致污泥活性和污水处理效率下降。污水生化处理装置改造前(2013年1月)进、出口水中COD和氨氮含量见表1。

表1污水生化处理装置改造前(2013年1月)进、出口水中COD和氨氮含量mg/L

(2)运行能耗较高。由于污泥活性下降,为了达到更好的曝气效果,罗茨鼓风机经常由原2开1备改为3台同时运行,使运行成本逐渐增加。

(3)设备故障多,检修成本高。随着曝气量的加大,造成曝气器、曝气管道经常出现破裂、松动现象;同时,由于底部曝气死角较多,造成底部射流泵经常出现堵塞、泄漏现象。

3 改造措施和效果

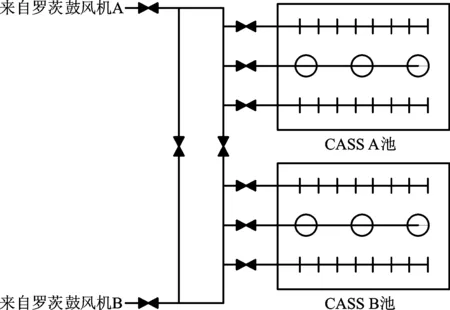

为有效解决这些问题,通过调查分析研究,在原有曝气器的基础上,增设曝气管。新增的曝气管铺设在主处理单元最底部的各个角落,根据每个主处理单元宽度均匀水平铺设8根曝气支管,再在每根曝气支管左右均匀水平铺设长1 m的24根曝气分支管。改造过程中,通过逐个暂停运行4个主处理单元完成安装。在调试过程中,由于2路曝气管可同路、也可分开,可1台罗茨鼓风机对应供应1路曝气管、也可2台罗茨鼓风机同时对应其中1路曝气管,所以增强了操作的灵活性,可随时根据现场曝气情况进行调整优化。改造后污水生化处理装置示意见图1。

图1 改造后污水生化处理装置示意

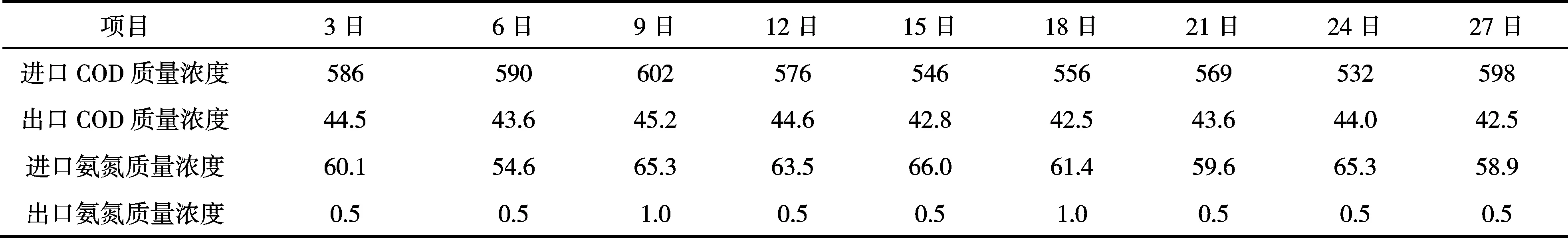

(1)水质、水量改善。该污水生化处理装置自2013年6月改造后投运,曝气更均匀,为好氧污泥反应提供了良好的条件,污泥性状明显好转,能保持稳定的处理负荷和处理能力。污水生化处理装置改造后(2013年10月)进、出口水中COD和氨氮含量见表2。

表2污水生化处理装置改造后(2013年10月)进、出口水中COD和氨氮含量mg/L

由表1和表2对比分析可看出,改造后污水生化处理装置对COD和氨氮的去除效率明显提高。

(2)电耗降低。目前,罗茨鼓风机的运行模式为2开1备。污水水质较好时,短暂开1台鼓风机(每天4 h左右,根据进水水质、水量进行调整)即可满足工艺要求。为了更好利用底部污泥,曝气管安装前,底部射流泵需长期运行;在池底部安装曝气管后,共16台射流泵(电机功率为10 kW)停止使用;按年运行330 d、电机做功效率80%并忽略短暂只开1台鼓风机节电计,每年可节省电量达1 140 480 kW·h,运行成本大幅降低。

(3)运行周期延长。原污水生化处理装置经常处于超负荷运行状态,频繁出现风机损坏、曝气管松动甚至破裂等问题,每年至少需要大修2次;改造后污水生化处理装置从2013年6月投运至今,一直稳定、高负荷、高质量运行。

(4)劳动强度减轻和辅材消耗降低。随着污泥活性的长期稳定,该污水生化处理装置污泥沉降比(SV30)一直稳定在30%~60%,减少了压泥工作量;同时,由于装置能长周期运行,降低了设备故障率,减轻了操作人员的劳动强度,降低了辅材消耗。