脱硫废液提盐技术在HPF法脱硫中的应用

张朋朋 陈 涛

(陕西黄陵煤化工有限责任公司 陕西黄陵727307)

王 雷

(黄陵矿业集团有限责任公司 陕西黄陵727307)

陕西黄陵煤化工有限责任公司脱硫系统采用以氨为碱源、HPF为复合型催化剂的脱硫工艺。在投运初期,脱硫系统运行稳定,脱硫效率较高,但此脱硫工艺存在脱硫液副盐含量超标进而影响脱硫效率的问题,制约着脱硫系统的稳定运行。为此,引进了脱硫废液提盐技术,对脱硫液中的副盐进行提取,从根本上解决了脱硫系统脱硫液的处理难题,保证了煤气中H2S含量指标合格,经济效益和环境效益可观。

1 脱硫系统运行情况

1.1 HPF法脱硫工艺流程

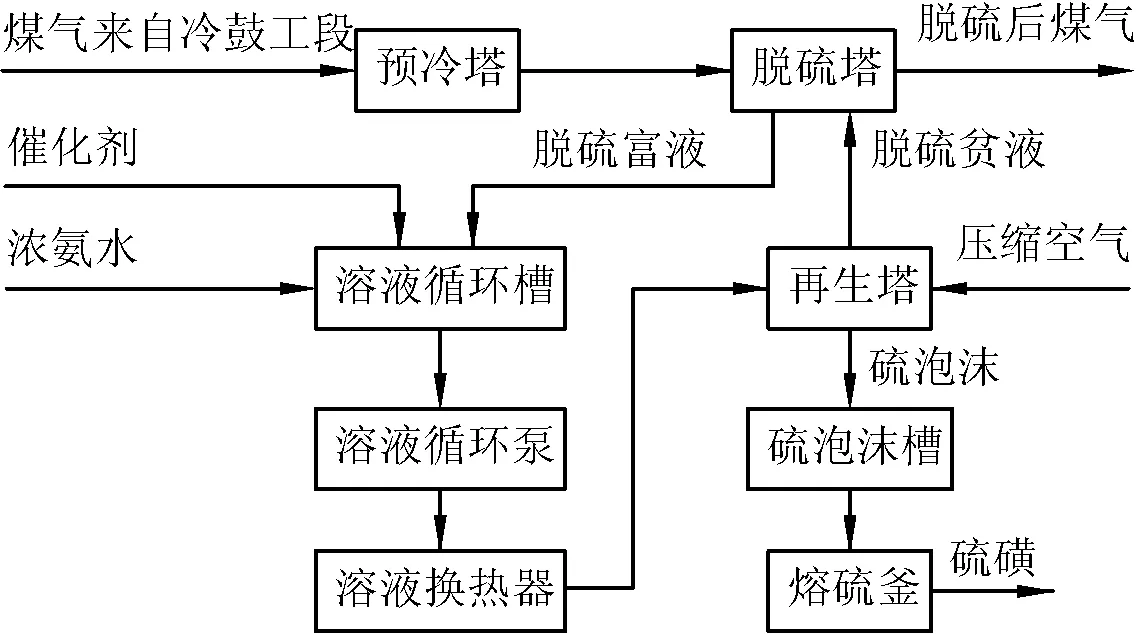

HPF法脱硫工艺流程见图1。来自冷鼓工段的煤气首先进入预冷塔,经制冷水冷却后的煤气温度降至25 ℃,然后进入脱硫塔下部,与脱硫塔塔顶喷淋下来的脱硫贫液逆流接触,使煤气中H2S质量浓度降至30 mg/m3左右,洗涤后的煤气经捕雾段除去雾滴后送至硫铵工序。

图1 HPF法脱硫工艺流程

在脱硫塔吸收了H2S和HCN的脱硫富液经脱硫塔液封槽流至溶液循环槽,在溶液循环槽内补充剩余氨水蒸氨后的浓氨水和滴加来自催化剂贮槽的催化剂后,由溶液循环泵抽送至溶液换热器与制冷水换热,使溶液温度保持在29 ℃左右进入再生塔再生。自空压站来的压缩空气和脱硫富液由再生塔下部并流进入再生塔对脱硫液进行氧化再生,再生后的脱硫贫液进入脱硫塔塔顶循环喷淋脱硫。再生塔内产生的硫泡沫由再生塔上部扩大部分排至硫泡沫槽,在此经搅拌、加热、沉降、分离后,硫泡沫由硫泡沫泵加压后进入熔硫釜连续熔硫,生产硫磺外售。

1.2 脱硫系统运行情况

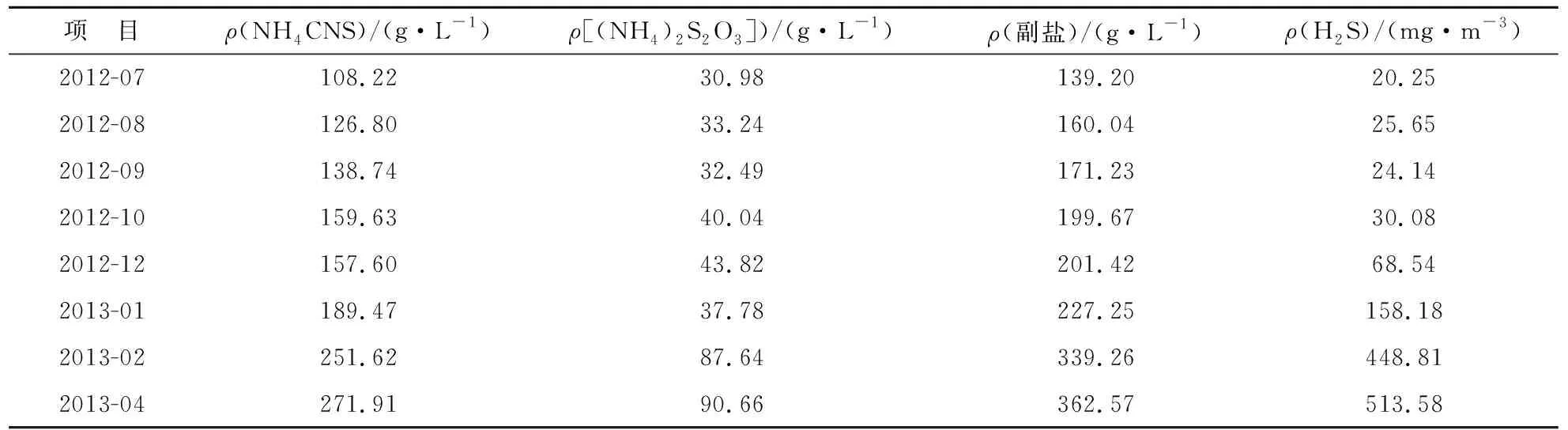

脱硫系统投运之后,塔后气中H2S含量处于正常水平,可以满足后续甲醇生产要求。但在脱硫系统运行了半年以后,出现塔后气中H2S含量超标(质量浓度达513.58 mg/m3)现象,困扰生产运行。经对脱硫液中NH4CNS和(NH4)2S2O3含量进行分析(表1)可以看出,随着系统运行时间的推延,NH4CNS和(NH4)2S2O3含量逐渐升高,导致塔后气中H2S含量升高。因此,降低脱硫液中副盐含量成为亟待解决的问题。

2 脱硫废液提盐系统运行效果

2.1 脱硫废液提盐系统工艺流程

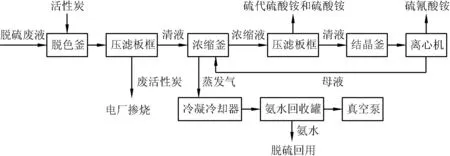

脱硫废液提盐系统工艺流程见图2。从脱硫地下槽来的脱硫废液先进入提盐系统脱色釜,加入活性炭后在常压下搅拌并加热至95~100 ℃,利用活性炭的吸附作用将脱硫液中的悬浮硫、焦油及催化剂等脱除,随后活性炭和清液一同进入活性炭压滤板框过滤,得到合格清液,并分离出废活性炭。清液进入浓缩釜,在真空负压搅拌状态下被蒸汽加热至60~70 ℃进行减压浓缩。在浓缩过程中,缓慢添加经离心机分离后的母液,逐步提高浓缩釜内脱硫清液副盐浓度;浓缩至一定浓度和温度上升至一定温度时,用压滤板框对浓缩液进行热过滤,分离出副产品硫代硫酸铵和硫酸铵混合物;过滤后的清液进入结晶釜冷却至23~25 ℃,再次结晶后进入离心机分离,得到主要产品硫氰酸铵;分离后的母液回到浓缩釜内蒸发,往返循环。

表1 脱硫废液化验分析结果

图2 脱硫废液提盐工艺流程

2.2 脱硫废液提盐系统运行情况

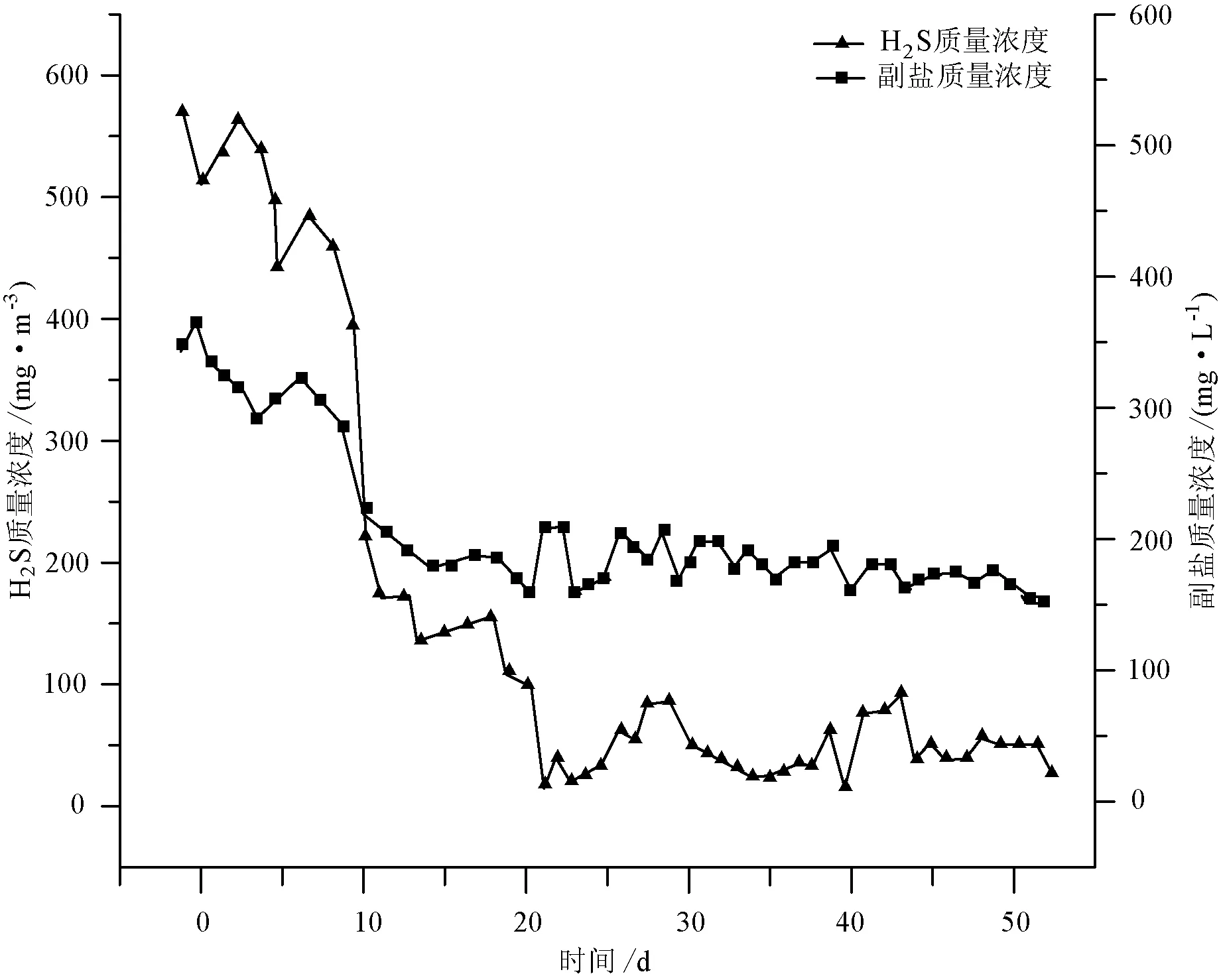

脱硫废液提盐系统运行后,利用提盐系统对脱硫系统脱硫液进行置换,脱硫系统脱硫液副盐含量逐渐降低,副盐质量浓度由投运前300 mg/L以上降低至200 mg/L以下,最低达到140 mg/L,副盐含量降到预期目标;同时,脱硫系统脱硫效果明显回升,塔后气中H2S含量恢复到正常水平;同时,提盐系统产出的产品硫氰酸铵质量达到预期要求。脱硫废液提盐系统运行后,脱硫液副盐含量和塔后气中H2S含量对比见图3。

图3 脱硫液副盐质量浓度和塔后气中H2S质量浓度对比

3 效益分析

(1)脱硫废液提盐系统日运行费用32 500元,日销售收入62 000元,按年运行时间330 d计,年增加收益973.5万元左右。

(2)脱硫废液提盐系统运行后,解决了HPF脱硫系统副盐含量升高导致脱硫效率降低的问题,避免了因脱硫效率降低导致H2S和HCN含量超标对后续系统运行的影响;同时,解决了脱硫废液乱排放的问题,避免对环境造成的直接污染,为企业的可持续发展作出贡献。