合成氨装置脱硫系统工艺改造

侍继军 陈冬梅 陈 宇

(江苏和友化工有限公司 江苏宿迁223809)

0 前言

江苏和友化工有限公司(以下简称和友公司)现有年生产能力为碳酸氢铵80 kt、复混肥30 kt、商品液氨60 kt及甲醇20 kt,其中合成氨装置配有1套Φ3 400 mm× 31 050 mm脱硫系统,但随着生产能力的扩大、分布器易堵塞等原因,脱硫效果差、脱硫系统压差大,故于2013年10月22日停车,对脱硫系统进行了改造。生产实践证明,本次改造效果良好,达到了预期目的。

1 工艺流程及主要设备

1.1 气体主流程

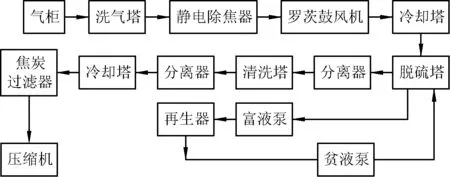

脱硫系统工艺流程见图1。气柜送来的半水煤气经过洗气塔净化后送入静电除焦器再次净化,经罗茨鼓风机加压后送入冷却塔,半水煤气冷却后送至脱硫塔除去其中的H2S,再由分离器分离其中的水分,然后进入清洗塔清除半水煤气中夹带的泡沫,再经分离器进一步分离半水煤气中的水分,进入冷却塔冷却降温、焦炭过滤器净化后送往压缩机。

1.2 脱硫液流程

脱硫液从贫液槽底部出来经脱硫泵加压后进

图1 脱硫系统工艺流程

入脱硫塔顶部分布器,与半水煤气逆向接触,吸收H2S后从脱硫塔底部出塔。吸收H2S后的脱硫液进入富液槽,从富液槽底部出来的富液经富液泵加压抽入再生喷射器,与空气接触并在催化剂的作用下在再生器内氧化,浮选出硫泡沫后的脱硫液进入贫液槽循环使用。

1.3 主要设备

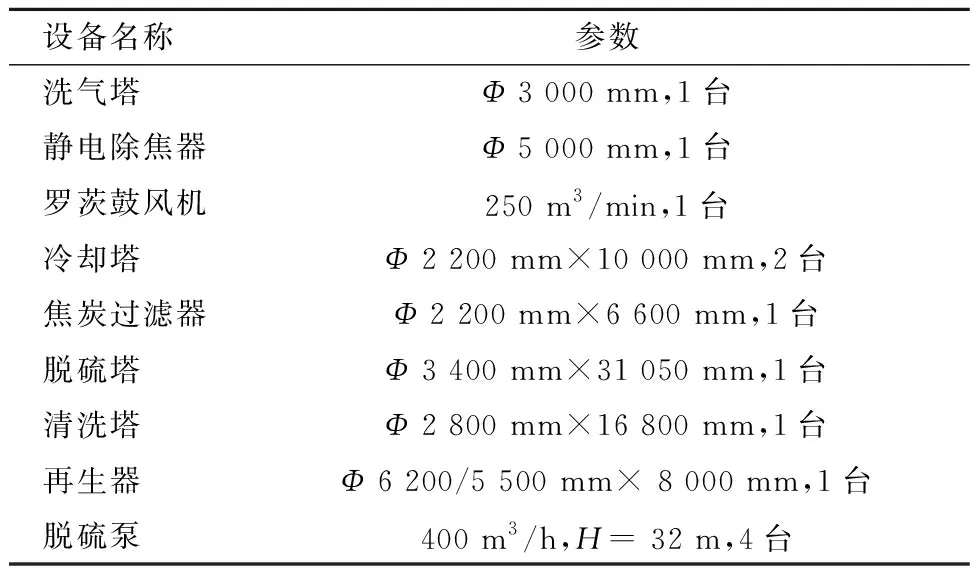

脱硫系统主要设备参数见表1。

2 存在的问题及原因

2.1 系统压差大

罗茨鼓风机出口气体压力为36.0 kPa,而脱硫系统出口气体压力为22.7~24.0 kPa,系统压差较大(12.0~13.3 kPa)。其原因如下:①分布盘管为筛孔型,易堵且只安装于脱硫塔顶部,液体分布极不均匀,部分气体走近路;②填料层分3层,每层填料高度为5 m。

表1 脱硫系统主要设备参数

2.2 脱硫效果差

脱硫后的半水煤气中硫质量浓度高达 0.08~0.15 g/m2,脱硫效果较差,对后工段催化剂产生较大影响。其原因如下:①采用传统的氨水催化剂脱硫法,脱硫效果差,环境污染严重;② 2台 400 m3/h脱硫泵(1开1备),由于气量大、贫液泵出口总管管径太小以及液体分布不均匀,造成溶液循环量不能满足生产需求。

3 技改方案

3.1 分布盘管选用新型雾化喷头

选用GFP防堵式雾化喷头,可将脱硫贫液雾化成高强度、高密度且呈液化态的“气态”,具有极大的球形表面,喷洒区域大,能提供较大的传质界面;同时,该喷头采用防堵设计,口径大(直径达Φ40 mm),一般颗粒物不易堵塞喷孔。

3.1.1 脱硫塔喷头安装

选用60只雾化喷头,分为3层,每层20只,安装于分布盘管上。为达到喷雾均匀性、杜绝死角现象,每层喷头均分为长、短形式安装,长管圆周喷头内径为Φ1 500 mm,短管圆周喷头内径为Φ2 000 mm,喷头管必须平直与塔壁形成90°,喷嘴平行于塔壁。将第1组盘管安装在原一段填料压板处、距出口除沫器空程4 500 mm;将第2组盘管安装在原塔二段液体分布盘处、距上层填料栅板800 mm、距下层填料面3 900 mm;将第3组盘管安装在原塔三段液体分布盘处、空程4 500 mm;支承点采用在原焊接点处加2根14#槽钢并满焊于塔体,盘管使用U形螺栓固定于槽钢上。

3.1.2 洗气塔、清洗塔及冷却塔喷头的安装

气柜出口洗气塔和脱硫塔后的清洗塔都只将在用的上层6只喷头更换为GFP防堵式雾化喷头,其余喷头保持不变。

制作并更换罗茨鼓风机出口冷却塔喷上层盘管1组(DN125 mm),均匀安装 8只雾化喷头,其他层喷头均不变。

3.2 填料层改造

在系统停车置换合格后,扒出塔内填料并进行清洗,保留部分填料,将每层填料高度由原先的5 m降至2 m。

3.3 改用碱液催化剂脱硫法

采用碱液催化剂脱硫法,每班加25 kg NaOH和250 kg Na2CO3。

3.4 脱硫泵改造

(1)原贫液泵出口总管DN250 mm更换为DN300 mm,配接3只DN200 mm闸阀,接3层雾化盘管,便于调配。

(2)新增2台单级单吸离心脱硫泵,当运行单台泵流量达不到脱硫效果要求时,为保证雾化效果,可以同时运行2台泵,形成2开1备。

4 改造效果

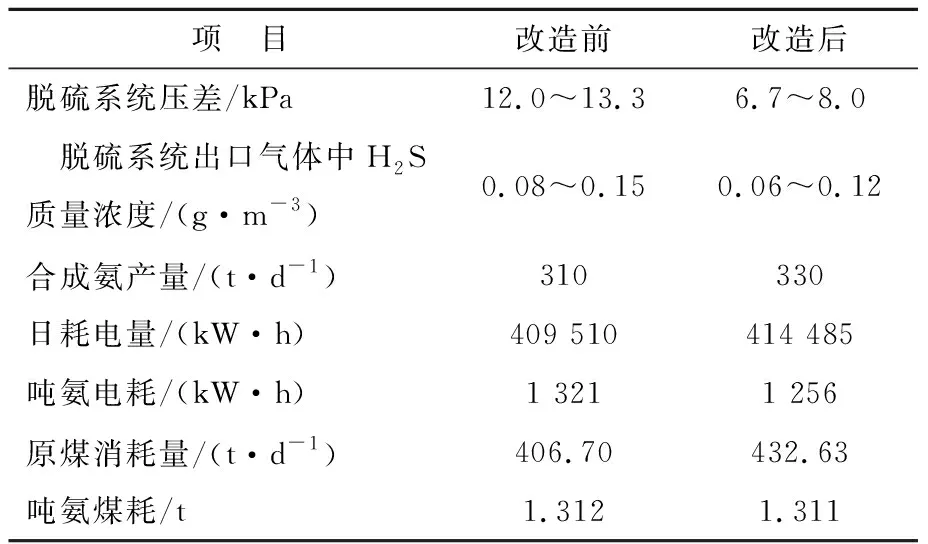

改造前、后工艺参数对比见表2。

表2 改造前、后工艺参数对比

由表2可知:改造后,脱硫系统压差减小、吨氨电耗下降、合成氨产量提高,而吨氨煤耗几乎不变;按合成氨3 000元/t、原煤1 500元/t、电价0.35元/(kW·h)、全年生产330 d计,则年可增加利润639.0万元左右;脱硫系统阻力降低,提高了压缩机的打气量;脱硫指标得到优化后,带动了整个净化系统工艺指标的好转。此次技改投资仅12.3万元,经济效益可观。