关于房间空气调节器回油回液问题研究

黄允棋 何林

(珠海格力电器股份有限公司 广东珠海 519070)

1 引言

由于房间空气调节器属于小型制冷装置,系统回油回液控制简单,因而经常存在润滑油与冷媒同时进入压缩机,而进入量就看系统运行状态而定。回油回液量少,压缩机腔体内液位偏低,压缩机部分位置得不到足够的润滑且电机得不到有效的降温,容易导致磨损卡死和电机温度过高烧毁等;回油量少回液量多,润滑油被稀释,运动机构油膜粘度降低,容易导致运动接触面磨损卡死;因此,空调系统设计时必须通过系统参数来控制压缩机的回油回液情况。如蒸发器出现结霜时,冷媒蒸发不完全,常导致回液过多,因而系统设计时就通过设定一个蒸发器防冻结温度控制,通过停机来保护压缩机。

2 关于系统回油回液导致压缩机损坏的原因分析

在压缩机故障中,由于系统问题导致压缩机损坏的主要原因是缺油运行、液压缩和润滑油稀释,使压缩机磨损或者拉缸碳化直至损毁。压缩机出现上述故障,主要的原因是冷媒量出现异常、气液分离器设计不合理以及系统回油回液控制方法不完善等所导致。

2.1 冷媒量异常

若冷媒量过多时,冷媒无法蒸发完全,多余的冷媒直接回到气液分离器中。由于冷媒的密度比润滑油冷媒混合物的密度大,基本都处于气液分离器下部,直接从回油孔中进入压缩机或者直接被吸进回油管,导致液压缩,长期的液压缩最终会打坏压缩缸体。

若冷媒量减少时,系统压力降低,润滑油在两热交换器中分离后,系统中流动的冷媒没有足够的“能力”将润滑油带回压缩机,导致压缩机无法正常回油,压缩腔体内液位偏低,使电机冷却、运动部件润滑不良、润滑油过温变质等问题最终导致压缩机电机烧毁、卡死、油碳化等故障。

2.2 液分离器设计不合理

气液分离器设计不合理主要针对其有效容积及回油孔、均压孔等设计。

气液分离器有效容积需要考虑容器的高度、直径以及进气管和吸气管的位置差,尽量避免气液两相冷媒进入气液分离器后产生涡流负压,这将会大大减少气液分离器的有效容积,并且液态冷媒得不到有效的分离,将会直接进入压缩机导致液压缩等问题。

回油孔直径大小和高度机数量合适与否,对气液分离器的作用能否从分发挥以及能否保证压缩机正常润滑有着举足轻重的作用。如果回油孔直径过大,则易从这里产生回液现象,如果回油孔直径设计过小,则回油量过低或回油孔起不到作用。对于回油孔的高度及数量,我们应该从多方面去考虑其合理性使其作用得到优化。比如,在低温工况下长期制热运行,液态冷媒与冷冻润滑油出现分层现象,因液态冷媒的密度大于冷冻润滑油的密度,冷冻润滑油会浮在冷媒上面,造成其不能从回油孔回到压缩机,而使压缩机缺油,而这时液体冷媒却会有部分回到压缩机造成液击现象。因此,要满足空调产品在低温工况下能长期制热运行,需考虑在吸气弯管上增加小孔,小孔径一般约为1mm,这个位置不需要加过滤网[4]。

2.3 系统回油回液控制

系统回油回液的控制主要涉及低温下冷媒蒸发不完全回液严重、高负荷下压缩机排油率较高回油困难等问题。如定频空调系统在长连管高落差高负荷工况下运行,压缩机长期在高压高温,润滑油粘度低,排油率高,润滑油难以回到压缩,再加上售后冷媒追加量一般都会偏少,因而该情况是导致售后定频空调系统压缩机损坏的一大方面;在上述情况中,对于变频空调系统,高负荷下可在低频下运行,并且设定了回油控制平台,因而很少高负荷下出现缺油的情况。但变频空调系统低温制冷下运行,运行频率较低,系统回液量较多,压缩机无法将腔体内溶合在润滑油中的冷媒排出,使润滑油稀释,粘度降低,影响压缩机运动磨合,容易导致磨损卡死。

3 关于空调系统回油回液分析

关于系统的回油回液,本文从最根本的冷媒与冷冻油的特性进行分析,这有利于系统设计开发时的评估,尤其是对越发普及的变频压缩机空调系统。

冷媒与油的溶解性分为有限溶解和完全溶解两种情况,溶解度与温度有关。完全溶解时,冷媒与油的液体混合物成均匀溶液。有限溶解时,冷媒与油的混合物分为贫油层和富油层[3]。因而,在不同温度下运行,润滑油会不同程度地被夹带进制冷系统。根据润滑油与冷媒的溶解特性,润滑油会在不同的冷凝温度和蒸发温度下出现不同程度的分离,一部分会留在管路上,另一部分被冷媒流动带回压缩机。而对于回油回液量,根据润滑油在低温下粘度高、高温下粘度低的特点,来进行运行点底部过热度控制设计。一般压缩机厂家对于压缩机底部过热度要求如下:

a)对于高压腔压缩机:连续运行期间,压缩机底部温度(油温)≥冷凝温度+6℃[2];

b)对于低压腔压缩机:连续运行期间,压缩机底部温度(油温)≥蒸发压力相对饱和温度+12℃[1];

注:根据不同的压缩机厂家底部过热度要求或表述不完全相同。

3.1 低温下冷媒与润滑油分离

在家用空调系统中,普遍使用R410A、R22及R407C等冷媒,这些冷媒都有一个共同的特性就是温度降到某一临界温度下会出现分离,分离的情况存在于流动状态和平衡状态下,因此会存在润滑油被带到系统后润滑油残留在蒸发器管路上。由于家用空调器属于小型制冷装置,没有单独的供油系统,如果蒸发器管路过长则会出现回油困难的情况。例如,在外环温度-20℃超低温制热运行下,蒸发温度较低,冷媒蒸发不完全比例较大,润滑油分离较为严重。在定频系统中,由于冷媒循环速度较低,难以将润滑油带回压缩机。而液态冷媒从气液分离器直接进入压缩,并与压缩内润滑油混合,使压缩机底部温度降低,因此,无论是高压腔压缩机和低压腔压缩,从底部过热度的计算当中会出现偏低的问题;在变频系统中,超低温下均会运行较高的频率,但无法避免润滑油与冷媒的分离,而压缩机在高频运行下,电机发热较高,可将压缩机内润滑油和冷媒混合物中的液态冷媒排到系统中,因此会出现压缩机内液位较低的情况。

根据上述的分析和家用空调系统回油回液验证,对于定频机系统低温制热下回液较为严重,底部过热度偏低;对于变频系统低温制热下回油较为困难,压缩机内液位偏低。

3.2 高温润滑油粘度较低

温度低,粘度高;反之温度高,润滑油粘度较低,高温高压气体排出时容易将润滑油带到冷凝器上,到蒸发器后由于冷媒蒸发温度降低,使润滑油粘度降低,减少压缩机回油量[6]。因此,无论是定频系统还是变频系统,高温制冷下运行,压缩机油位也处于一个较低的状态。对于高负荷制热状态下,定频系统也同样存在油位较低的状态,而变频系统高负荷制热运行的频率较低,其温度和排油率较低,油位相对没那么低。

通过上述的分析和实验验证结果对比,家用系统回油回液与润滑油和冷媒混合状态曲线以及润滑油粘度特性曲线的原理相关。基于该特性,我们需要防止高温下缺油、低温下回液导致压缩机润滑不良。

4 实验验证结果及预防

根据润滑油特性,使用家用R410A系统定、变频空调系统在各负荷下长连管进行回油回液测试,使用的压缩机分别为变频双缸压缩机和定频单转子。通过压缩机腔体内液位及底部过热度对实验进行评价。实验方案制冷回油回液验证考虑从低温制冷至高温制冷不同负荷下进行验证,制热回油回液验证考虑从低温制热至高温制热不同负荷下进行验证。

4.1 验证结果

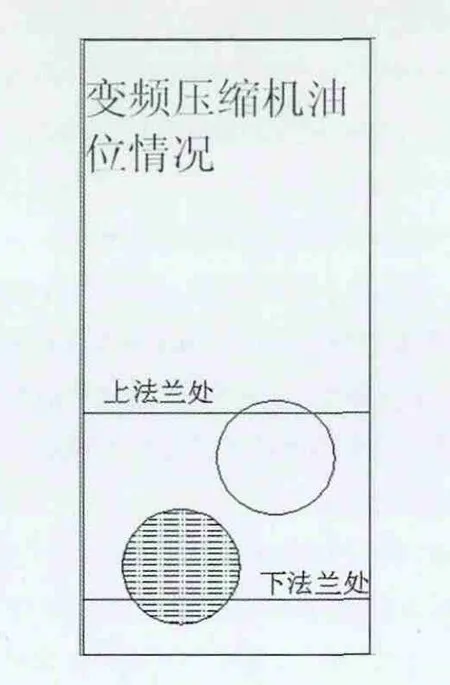

图1 高温制冷和超低温制热下运行油位

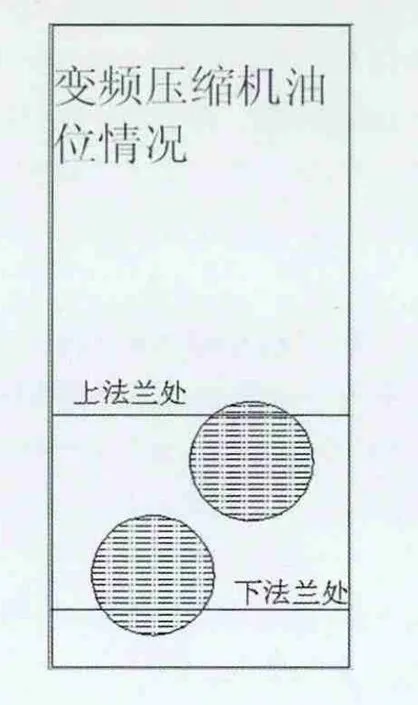

图2 低温制冷下运行油位

图3 高温制冷和高负荷制热下运行油位

图4 超低温制热下运行油位

对于变频机,出现最低油位的是高温制冷(32/-,48/-)和超低温制热(20/-,-15/-)两种情况(如图1),液位只充满下视液镜(没有低于下法兰)。而回液最严重的是低温制冷(18/13,14/-),底部过热度达不到要求,上视液镜满(如图2)。

对于定频机,出现最低油位的是高温制冷(32/-,48/-)和高负荷制热(27/24,24/-)两种情况,压缩机内液位只有视液镜的一半(接近下法兰最低位置,如图3)。而回液最严重的是超低温制热(20/-,-15/-),视液镜已满(如图4),底部过热同样达不到规格书要求。

4.2 预防措施

根据以上的分析和实验情况,我们需要针对以上几种情况对家用空调系统的回油回液进行优化。

对于变频机,高温制冷下运行频率相对较低,可以通过定时回油平台进行提高冷媒流速将润滑油带回压缩机。超低温制热下压缩机一直在高频运行,只要保证运行过程中液位稳定在下法兰处以上[5]。而低温制冷下运行,对电子膨胀阀系统可通过调小阀开度降低冷媒循环量、提高排气温度来提高压缩机底部过热度;若是毛细管系统,可通过定时提高运行频率,将压缩机内润滑油冷媒混合物排出,并提高排气温度和油温,这样可以使压缩机底部过热度提高。

对于定频机,高温高负荷下运行增加防高温控制,降低系统温度压力,减少压缩内润滑油的排出;对于超低温制热,目前还没有有效的方法将其底部过热度提高,这方面也侧面反映出定频空调系统压缩机故障相对变频系统要高的一个重要原因。

总之,针对压缩机回油回液的情况,我们空调系统开发时,无论在任何工况下都需要有效地控制,提高压缩机可靠性。

[1]SANYO涡旋式全封闭型电动压缩机规格书.大连三洋压缩机有限公司

[2]压缩机技术协议书.上海日立电器有限公司

[3]《制冷原理及设备》第二版.吴业正,韩宝琦,西安交通大学出版社

[4]《空调气液分离器设计研究》汪厚泰.江苏春兰空调设备有限公司.江苏 泰州

[5]《房间空调器用滚动转子式压缩机回油问题的研究》胡浩,孟建军,梁爽,林立.海信技术中心空调所.青岛

[6]美国谷轮公司压缩机应用技木讲座.韩润虎.制冷技术.2004 (3)