气体膜分离器中心管应力分析

张贤彬 鹿 野 国继仲

(大连欧科力德环境技术有限公司)

0 引言

气体膜分离器自1985年以来,广泛地应用于各行各业[1],如油气回收[2]、丙烷及甲醇[3]等行业。工业上常用的膜器件主要有板框式、圆管式、螺旋卷式、中空纤维式和毛细管式等类型[4]。由于板框式膜分离器具有操作方便、膜片易更换、不需要粘合即可使用、单位尺寸上膜的分离效率高等优点,已越来越多地应用在石油化工等行业中。

中心管是气体膜分离器的核心部件。本文建立了中心管计算模型,并对模型进行了应力分析,得出中心管危险截面在中心管上部区域的第一个开孔处,最大应力发生在危险截面与管道中性面相交的位置上。根据应力强度限制标准并考虑安全裕度得出中心管壁厚随压力变化的规律,这一规律可用于指导膜分离器中心管的设计。

1 中心管计算模型

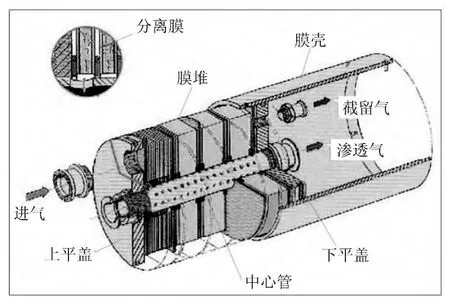

如图1所示[5],膜分离器由膜堆、膜壳和上下平盖等组成,其中膜堆是由多个膜袋与多孔中心管连接组成的。中心管在膜分离器中不仅起着流通作用,而且还承担着支撑膜片的作用,因此中心管的强度设计是膜分离器设计的重要内容。

建立中心管应力分析模型前,对中心管受力进行如下简化:

图1 膜分离器组成

(1)中心管与下平盖连接处在工作时不发生轴向移动;

(2)上平盖与壳体之间用O形密封圈密封;

(3)中心管与上平盖的固结点可以轴向移动。

模型中材料为S30408,设计温度90℃,弹性模量182 800 MPa,泊松比为0.3,材料的许用应力为137 MPa。

1.1 中心管物理模型

中心管外径为60 mm,内径40 mm,管长880 mm,侧壁开孔直径10 mm,上下排错开90°,共36排,总计144个孔。

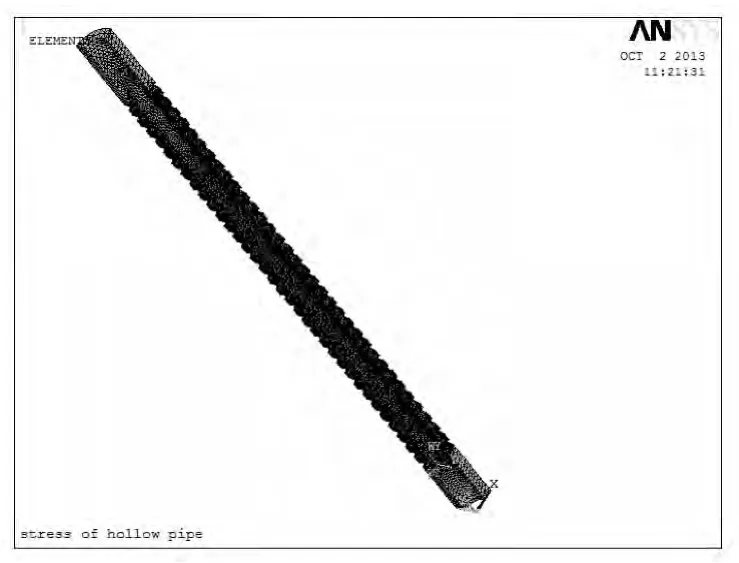

中心管采用ANSYS软件建立有限元模型,计算模型采用1/4模型,单元类型为三维实体单元SOLID 95, 见图2。

图2 中心管计算模型

1.2 边界条件

在中心管上端面 (与上平盖连接端)施加轴向拉应力,其大小为pD2/(Do2-Di2)MPa。式中,p为设计压力,D为上平盖的直径。下端面 (与下平盖连接端)限定轴向位移为0;在对称横截面施加对称位移约束;在中心管外壁施加2.55 MPa压力。

2 结果分析与讨论

2.1 设计压力2.5 MPa下应力分析

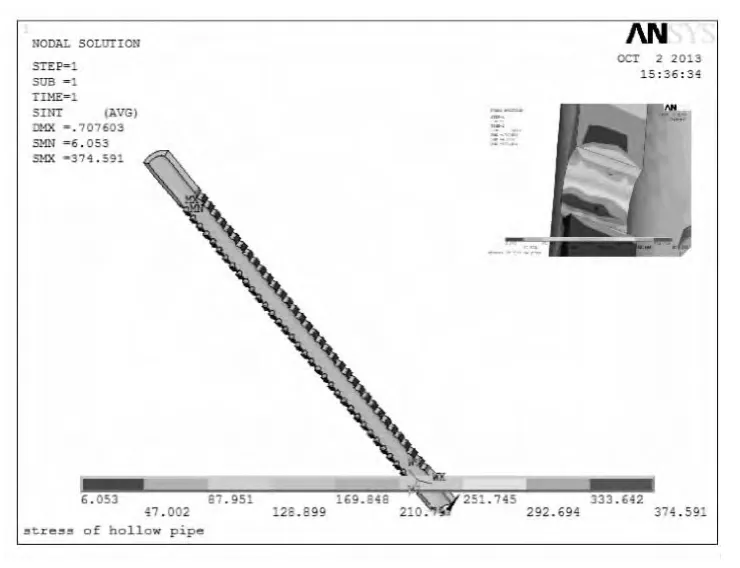

在设计压力为2.5 MPa下,中心管应力分析结果见图3。从图3可以看出,中心管的最大应力发生在中心管上部区域的第一个开孔处,最大应力值为 374.591 MPa, 小于 3[σ]=3×137 MPa[6], 结构计算合格。最小应力发生在未开孔的壁上。

图3 中心管应力分析结果

出现上述情况的原因是中心管开孔造成了中心管结构不连续,开孔处在中心管轴向载荷、中心管外壁上径向压力和开孔处二次应力的作用下产生局部高应力,而在未开孔处结构是连续的,主要承受薄膜应力。

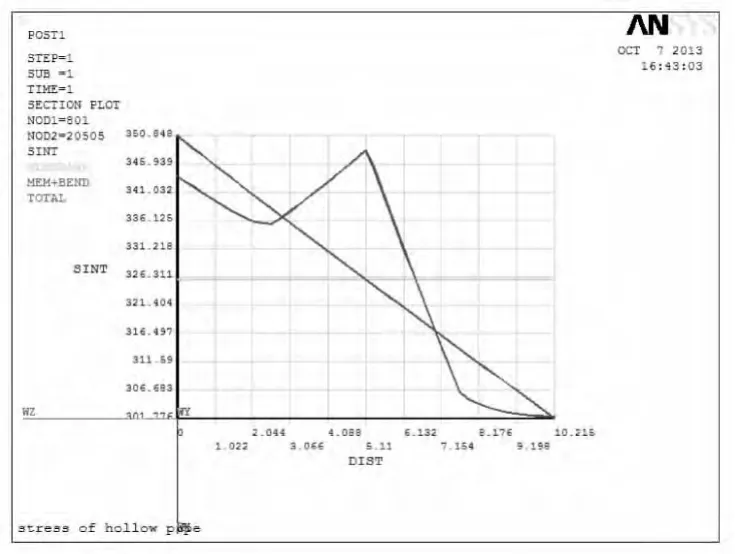

根据分析设计观点,应对存在应力集中的部位找出最大应力点位置,然后沿壁厚设定线性化路径,进行线性化处理,这样处理的结果见图4。

图4 危险截面的线性化处理

从图4可以看出,由轴向拉伸应力引起的薄膜应力起决定性作用,且在危险截面路径上不发生变化。

在中心管外壁施加的径向力在危险截面处引起的弯曲应力随着壁厚的增加先降低后增加,在中心管壁厚为5 mm的位置,弯曲应力为0;在0 mm≤δ≤5 mm范围,弯曲应力为压应力,从外壁到中性面 (δ=5 mm)处,弯曲应力逐渐减弱,直至0。从中性面到中心管内壁 (5 mm<δ≤10 mm),弯曲应力为拉应力,且随着壁厚的增加而增加,内壁的弯曲拉应力达到最大。

总应力从中心管外壁到内壁先减小后增大而后再减小。在I区 (外壁到中性面),总应力成抛物线规律,在δ=2.5 mm时,总应力在I区达到最小值,主要是由于结构自身变形连续要求所需的法向应力和剪应力 (加载在中心管外壁的压力)引起的二次应力。在中性面上总应力达到最大值。此处弯曲应力为0,二次应力达到最大值。

2.2 中心管壁厚随压力变化规律

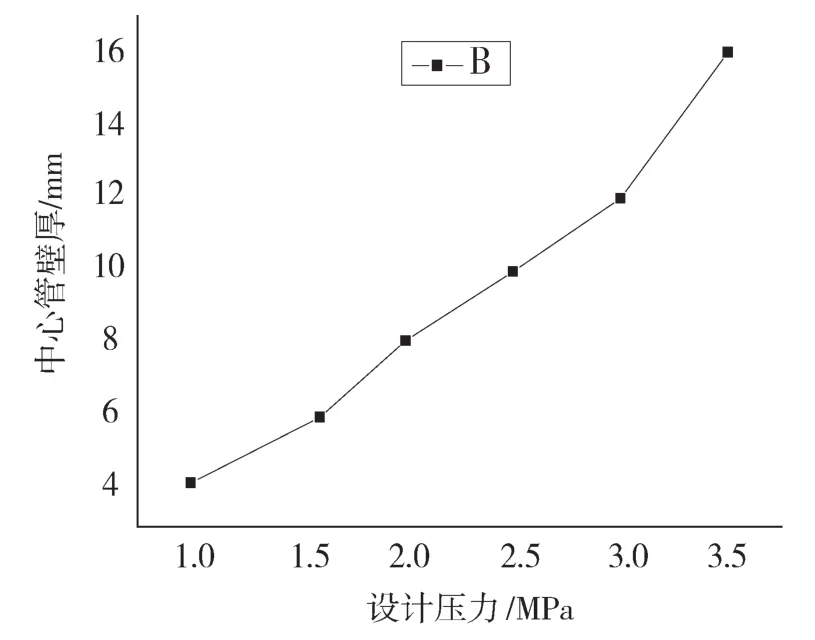

中心管的结构是非常规结构,现行标准中无计算其壁厚的公式可用。为了方便设计,应用ANSYS分析结果得出壁厚随压力变化的曲线,如图5所示。

图5 中心管壁厚随压力变化曲线

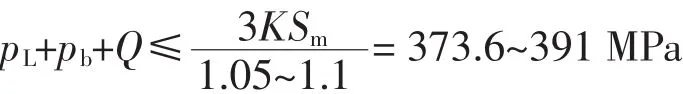

图5是根据应力强度限制标准[5]及应力分析结果得出的,即

式中pL——一次局部薄膜应力,MPa;

pb——一次弯曲应力,MPa;

Q——二次应力,MPa;

K—— 载荷组合系数;

Sm——设计应力强度,MPa。

考虑安全裕量,取安全裕量为1.05~1.1,即

从图5可以看出,在设计压力为3.5 MPa时,中心管壁厚为16 mm,此时中心管的内径为28 mm,已经达到工艺要求的流通截面积极限,说明此模型结构能使用的最大压力为3.5 MPa(此时未考虑中心管的连接方式,若采取螺纹连接,在此压力下使用则需要校核螺纹的强度)。

3 结论

中心管是气体膜分离器的核心部件。对气体膜分离器的中心管建立了数学模型,并进行了有限元分析计算,得出以下结论:

(1)危险截面发生在中心管上部区域的第一个开孔处;

(2)最大应力发生在危险截面与管道中性面相交的位置上;

(3)薄膜应力不随中心管壁厚的增加而变化;

(4)弯曲应力以中性面为界,中性面以外主要为压应力,中性面以内主要为拉应力;

(5)总应力在中性面以外区域呈下凹抛物线变化;

(6)通过应力分析,得出中心管壁厚随压力变化的规律,在设计时可以查图5,直接选择中心管的壁厚,为设计节省时间。

[1]Chun Cao, Tai-Shung Chung,Shing Bor Chen, etal.The study of elongation and shear rates in spinning process and its effect on gas separation performance of Poly(ether sulfone) (PES)hollow fiber membrancs[J].Chem Eng Sci,2004,59:1053-1062.

[2]张贤彬,杜国栋,王天健,等.气体膜技术在油气回收的应用 [C].中国机械工程学会环境保护分会第四届委员会第一次会议论文集,2008:43-46.

[3]吴昌祥.气体膜分离技术在甲醇生产中的应用 [J].煤化工, 2006 (6): 26-27.

[4]陈勇,王从厚,吴明.气体膜分离技术与应用 [M].北京:化学工业出版社,2004:2-3.

[5]王湛,周翀.膜分离技术基础 [M].北京:化学工业出版社,2006:304-306.

[6]JB 4732—2005.钢制压力容器——分析设计标准[S].北京:中国机械工业出版社,2005.