影响虹吸式自动卸料离心机离心效率的因素

张振香

(上海杜邦农化有限公司)

0 前言

卧式虹吸式自动卸料离心机是一种在精细化工行业广泛使用的高效离心设备。离心过程是精细化工生产中重要的工艺过程之一。离心机的高效率运行对于提高整条生产线的生产能力具有重要的意义。离心机处理的物料一般为浆料,通过离心力的作用可将其中的固体和母液分离开来,分别得到固体或液体的产品。对于离心设备,通常人们只关注设备本身而忽略了离心机处理的物料对离心机离心效率的影响。在实际生产过程中,物料、滤布性能和离心操作参数等很多因素均会对离心效率产生影响。生产过程中还会遇到离心振动、铲网频繁等许多干扰因素。本文将对上述因素作详细的讨论,并对如何提高离心效率给出建设性的建议。

1 影响离心效率的因素

1.1 物料的影响

1.1.1 浆料中晶体的结晶形式

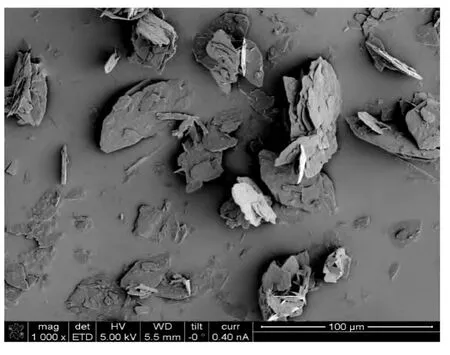

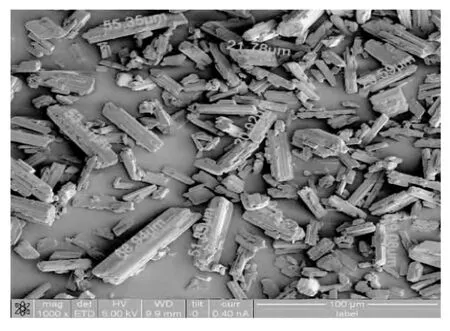

以几种农药产品为例来说明产品晶体形状不同对离心机性能的影响。噻吩磺隆和苯磺隆的SEM(扫描电子显微镜)晶体结构图如图1、图2所示。

图1 噻吩磺隆产品结晶

图2 苯磺隆产品结晶

由图1、图2电镜照片可见,这两种晶体的晶型完全不同,噻吩磺隆的晶体是片状的,苯磺隆的晶体是条状的。这两种产品在同一台卧式虹吸式带反冲洗自动卸料离心机 (D1250 mm)上处理时的情况差别很大。噻吩磺隆在离心10批左右物料后,离心机最后甩干时间明显延长,从900 s左右延长到1200 s左右。而对于苯磺隆,离心机的工作状态就要稳定得多,在40~60批物料内,离心机最后甩干时间可以维持在900 s左右。在同一台离心设备上,这两种产品的离心效率相差20%以上。两种产品的离心效率差别如此大,主要原因是这两种物料本身的晶型大不相同。噻吩磺隆为片状晶体结构,在滤布上形成滤饼层时,不同大小的颗粒层层堆叠在一起,母液流通的空隙被片状晶体阻挡,透水率较低。而苯磺隆为柱状晶体结构,在滤布上形成滤饼层时,不同晶体交错堆叠会形成孔道,母液可以通过交错的孔道穿过滤层,透水率较高,离心时固体和液体更容易分离。因此,产品本身晶体形状不同对离心效率的影响很大。

1.1.2 结晶颗粒的大小和颗粒度的分布

产品的晶体形状不同对离心机离心效率的影响很大。产品的晶型是由其分子结构决定的,是无法改变的。对于同一种产品,其颗粒大小及其分布也会对离心机性能产生很大的影响,小颗粒过多将影响母液透过滤层的速率,降低离心效率。因此在生产过程中通过一些工艺条件的调节可以改变或影响产品的晶体形状,包括产品颗粒的大小和颗粒度的分布,从而影响离心机的离心效率。

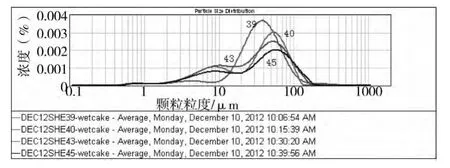

噻吩磺隆生产过程是一种按批次进行的、半连续的生产过程。为了减少溶剂的单耗,在生产过程中会进行溶剂套用,将前面批次的母液和离心滤液用到后面批次的反应过程中。为了了解溶剂套用对产品结晶颗粒的影响,我们对溶剂连续套用的多批产品的粒径分布进行了分析,分析结果如图3所示。图3中第39批为用新鲜溶剂和干晶种进行反应得到的产品,第40、43、45批是继第39批之后,采取溶剂连续套用所得到的不同批次产品。由图3可以发现,在溶剂套用过程中部分产品的颗粒会变大,但同时产品中的小颗粒也会越来越多,大颗粒比例会逐渐减小。在实际生产中,随着产品中小颗粒的增多,滤饼的透水性会变差,离心分离会变得越来越困难。

图3 半连续生产过程中噻吩磺隆的粒度分布

1.1.3 底层滤饼厚度和性质

自动卸料离心机每次卸料后会在离心机滤布上留下一层厚度约10 mm的滤饼层。该滤饼层的厚度和性质会对离心效率产生很大的影响。底层滤饼层的厚度是由离心机卸料刀最低限位和转鼓间的相对位置决定的。底层滤饼的厚度可以在生产前以空车运行来测试。当厚度过厚时 (大于15 mm),可以通过改变卸料刀的最低限位来调整。

如果底层滤饼太厚,会增加离心过程中的阻力,降低生产效率。一般底层滤饼厚度控制在8~12 mm。如果滤饼层太薄,也会存在安全隐患。在离心机运行过程中,会因为浆料不均匀、有异物、滤布破损等许多原因产生震动。在离心机震动时,会产生上下或左右位移不均。当滤饼层过薄时,离心机卸料刀在进刀过程中可能会与滤网产生剐蹭,导致离心机震动加剧,甚至可能造成设备损坏和安全事故。

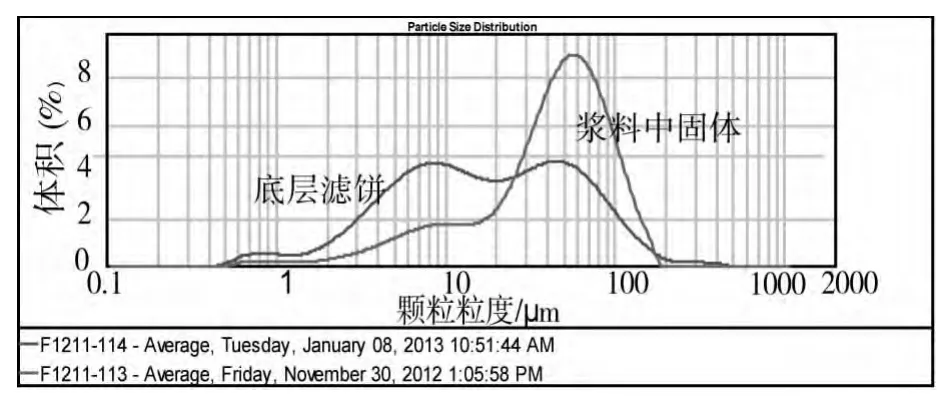

图4 产品浆料和离心机底层滤饼粒径分布的关系

在噻吩磺隆生产过程中,我们对离心机的底层滤饼进行了粒径分布分析,并且与正常的产品粒径分布进行了对照 (见图4)。由图4可见,正常产品的粒径明显偏大,平均粒径在50 μm左右。底层滤饼中存在大量的小粒径颗粒,平均粒径仅为20 μm左右。在离心过程中,底层滤饼受离心力作用的时间比正常产品长十几倍,并且还多次受到卸料刀的挤压。此外,小颗粒本身的渗透性也比大颗粒要强很多。在以上几方面因素的影响下,底层滤饼中小颗粒会越来越多,大颗粒会越来越少,整体平均粒径变小,这就是随着离心时间的延长和离心批次的增加,离心效率越来越差的主要原因之一。

不同产品的底层滤饼的性质差别也很大,底层滤饼有的很硬,也有的比较松软,这主要是由物料本身的性质决定的。如果底层滤饼较硬,不利于母液通过,就需要较频繁地清理底层滤层。即使滤饼层较软,但如果滤饼内晶体颗粒过小,也需要清理底层滤饼。底层滤饼清除后,重新开始离心,于是在滤布表面就重新形成新的颗粒较大的或较松软的滤饼层,这样就可以明显地提高离心机的离心效率。实际生产过程中,往往将新鲜溶剂与干晶种进行反应,以这样得到的浆料来作为铲网或换网后的第一批离心物料,因为这时形成的产品晶体大颗粒比率高,形成的底层滤饼透水性好,可以为后续的离心操作打下好的基础。

1.1.4 浆料中母液性质的影响

浆料中母液的表面张力和黏度情况也会明显影响离心机的离心效率。在精细化工生产中,为减少溶剂单耗经常会进行母液和滤液的循环套用。在套用过程中,母液中的杂质和异物会累积得越来越多。母液过多地套用,不但会影响母液的物理性质,如表面张力、黏度等,也会影响产品结晶,产品结晶过程会变得越来越困难,晶体会变得越来越小,这也会对产品离心性能产生负面影响。因此在考虑溶剂套用时,也需考虑套用对离心效率和产品质量的负面影响。虽然溶剂套用可以降低溶剂费用,但生产能力可能受到负面影响。生产过程中主要看哪一项因素是关键的控制因素,从而来决定生产策略。

1.2 离心设备相关因素的影响

1.2.1 离心机转速和离心机转鼔直径的影响

离心力的大小与离心机转速的平方成正比,与离心机的直径成正比,因此在离心机设备强度允许的条件下,提高离心机转速可以明显改善离心分离效果。在选择离心机前,可以在小型高速离心机上对物料进行测试,先确定离心分离因数Fr的数值,然后再综合考虑生产能力和成本等因素,确定离心机的直径和转速。离心机的驱动可以采用变频电机。因为离心分离过程分为多个单元过程,包括进料、洗涤、甩干、卸料等,每个单元过程需要的转速可能不同,因此配置一台变频电机,将为后续操作提供灵活性。

离心分离因数公式如下[1]:

Fr=ω2r/g

式中 ω——旋转角速度,rad/s;

r——旋转体离旋转轴的距离,m;

g——重力加速度,m/s2。

1.2.2 离心机滤布的影响

精细化工生产中普遍采用聚丙烯材质的离心机滤布。离心滤布根据编制纤维的不同分为单丝、复丝和短复丝等多种。与单丝滤布相比,复丝和短复丝滤布往往具有较致密的特性。根据编制方式的不同,滤布可分为平纹、缎纹和斜纹等多种。根据滤布层数的不同,可分为单层滤布和双层滤布。与单层滤布相比,双层滤布增加了一层支撑网,可以大大改善织物的耐磨性能和抗拉强度。在选择滤布时主要考虑的参数有滤布孔径和透气率等。所选择滤布的孔径可以等于或略大于产品的平均粒径。透气率也是一个非常重要的参数,磺酰脲类产品使用的滤布的透气率一般应选 100~200 L/(m2·s)。 对于同类滤布,一般孔径较大时,透气率也较高,但不同滤布之间则没有这种必然规律。相同孔径的滤布,如果编制方式不同,透气率会相差很大。一般孔径大、透气率也高的滤布,母液透过速率高;但当滤布孔径过大时,将增加产品逃逸损失的风险,因此在选择滤布时需综合考虑这两方面因素。虽然离心滤布的选择对于离心过程很重要,但离心滤布的阻力并不是离心过程的主要阻力,离心过程的主要阻力来自于离心物料的底层滤饼和滤饼层本身。

1.2.3 离心机反冲洗效果的影响

虹吸式自动离心机大部分都具有反冲洗功能。在每次离心结束并铲网后,反冲洗高位槽内的液体首先进入离心机的虹吸室。反冲洗溶剂的量应大于虹吸室的容积并可以浸润离心机滤布上的剩余底层滤饼。反冲洗液的作用方向和离心时滤饼受到的作用力 (向滤网方向压紧)方向相反,反向作用于剩余滤饼层使其松动,这就使得在下次离心时滤液可以更容易通过,从而起到提高离心效率的作用。反冲洗可以在每次离心前进行,这对提高离心效率作用明显。一种杀虫剂的实际生产数据证明,离心机增加反冲洗功能可以提高离心效率10%以上。

1.2.4 离心机虹吸管位置

离心过程中滤液汇集到虹吸室内,通过虹吸管可将虹吸室内的液体排到离心机外。在离心过程中虹吸管的位置应从最高位逐渐深入,保持在中间位,待离心结束前才进到最低的位置。每次离心循环结束后,退回最高位。虹吸管位置对产品中的溶剂排出有一定影响。当虹吸管在低位时,有利于在滤饼和虹吸室间形成一定真空,对产品甩干有帮助。当虹吸管在高位时,虹吸室内液体可以浸润到滤饼,这对提高洗涤效果有帮助[2]。

1.2.5 离心参数的设定

虹吸式自动卸料离心机的离心过程主要包括以下步骤:反冲洗,进浆料,甩干,洗涤,甩干,卸料。在这一系列的过程中,影响离心效率的参数主要包括下述几项。

(1)进料次数和进料量

进料次数和每次进料量主要根据进离心机后的浆料是否会从离心机转鼓的前端溢流来判断。如果发现有明显的溢流现象,说明进料速度过快或连续进料时间过长,因而应减慢进料速度,并增加进料次数。每次进料后先进行一定时间的甩干,然后再补充进料。这样,经过强化脱水作用,可以避免溢料。

(2)离心洗涤比

离心洗涤比的确定,主要由滤饼中杂质情况决定。如果产品中的杂质本身只是附着在产品晶体表面,或部分析出在产品晶体表面,但析出物比较容易溶解在溶剂中,那么这些杂质在洗涤时表现出来的特性就是可以被溶剂洗涤除去。有的杂质在产品结晶时以溶剂不能溶解的固体形式存在于晶体表面或析出时夹杂在产品的晶体中,这种杂质通常不能通过洗涤方法来除去。对于可以通过洗涤除去的杂质,可以根据杂质的目标指标水平和洗涤效率来决定洗涤比,但对于后一种杂质增加洗涤比往往效果不明显。对于不易洗涤除去的杂质,如果要控制杂质水平,应该从反应过程或通过提高原料的质量去解决。如果是溶剂套用的生产过程,应确保洗涤充分,以确保洗涤效率和产品质量。洗涤过程的滤液也可以套用到反应过程中,这不会增加生产的成本。

(3)每次甩干时间

在每次离心循环过程中,至少会有两至四次的甩干过程。甩干时间设定过短会影响产品质量,导致杂质水平偏高,也会导致产品滤饼中的溶剂含量过高。若物料湿黏,会导致物料输送方面的问题。一般农药产品滤饼的含湿率正常水平在8%~12%。在生产中,人们往往重视最后一次甩干时间的设定而忽视前面几次甩干时间设定,这种做法是不正确的。因为在洗涤前如果滤饼中母液含量过高,那么在洗涤溶剂喷淋到滤饼表面时就会产生母液与洗涤溶剂返混的现象,洗涤起不到应有的作用,洗涤效果会不理想,产品中杂质可能会偏高。因此在确定甩干时间时,每一次甩干时间的设定都需重视,使每一步都起到应有的作用,从而提高整体洗涤效率。中间的甩干时间可以通过从洗涤开始到最后一次甩干结束收集到的滤液量和用于洗涤的溶剂量的比例来确定,该比例应该小于2.0,如果超过2.0,应延长洗涤前的几次甩干时间。最后甩干时间可以通过观察离心甩干过程中的排液情况或通过产品滤饼中的含湿率来确定,含湿量高时应延长甩干时间。

(4) 最终检验

离心参数设定是否合理,最终的检验标准是产品质量。如果产品中杂质水平均控制在目标范围内,离心单位时间生产的产品量大,洗涤溶剂单耗低,那么离心参数的设定就是最合理的。

2 提高离心性能的措施

根据以上讨论的结果及具体生产经验,可以从物料和设备等多方面考虑,采用以下措施提高离心机工作效率。

2.1 物料方面

(1)对于主要在反应过程中形成晶体的产品,可以使用产品来做晶种,同时可以使用新鲜溶剂来进行反应,以提高产品结晶的颗粒度。

(2)对于主要在冷却过程中生成晶体的产品,应采用缓慢的降温速率和较慢的搅拌速率,以使产品颗粒粒径增大。

(3)在生产过程中避免过度搅拌,避免用泵对浆料打循环,尽量缩短泵输送时间,以减少对产品晶体的破坏。

(4)离心前应确定底层滤饼的厚度在合适的范围内8~12 mm。

(5)控制好离心机底层滤饼的清理频率,及时清理底层滤饼。

2.2 离心设备方面

(1)为离心分离的各个过程设定合适的转速,在甩干阶段离心转速应设定在离心机的最高转速值上以提高离心效率;在卸料阶段应减低转速,以保护卸料刀并控制卸料速度。

(2)选择孔径与产品平均粒径相当、透气率为100~200 L/(m2·s)的离心滤布。

(3)确定好反冲洗溶剂的量,反冲洗溶剂的量应不小于虹吸室容积和底层滤饼体积之和。

(4)离心过程中避免震动。震动时离心机内物料会分布不均,会对离心洗涤效果和离心甩干效果产生负面影响。

(5)合理设定离心过程的各个参数,达到最佳离心效果和效率,具体见本文第1.2.5条的讨论。

(6)在离心正式开始前,通过空运转来检查、确认虹吸管的设定位置,确保在每个离心步骤中虹吸管均处于正确的位置,具体见本文第1.2.4条的讨论。

3 结语

本文的很多数据和经验是在卧式虹吸式自动卸料离心机对除草剂农药的生产过程中得到的,但对于其他的离心设备及其离心分离过程,很多讨论也具有普遍的参考意义。

离心操作虽然是精细化工的常规工艺过程,其工作原理也不是很复杂,但在实际生产过程中,针对不同的产品要把离心效率调整到最佳状态,却是一个复杂的系统工程问题。只有在实际生产过程中不断收集数据,积累经验,进行系统分析和多次实验,才可能真正达到目的。

[1]吴德荣.化工工艺设计手册 (上册) [M].第4版.北京:化学工业出版社,2009.

[2]高敏,赵成军.卧式虹吸刮刀卸料离心机的虹吸原理[J].东北电力大学学报,2006,26(2):36-37.

——非均布滤饼的局部比阻与平均比阻的测定与计算方法