液体射流泵内流场的数值模拟

陈雨涵 何燕彬 李 兰 崔晓云

(1.石家庄工大化工设备有限公司 2.河北省蒸发结晶及干燥工程技术研究中心)

射流泵与目前常用的机械混合设备相比,具有结构简单、运行可靠、噪声小、相间接触面积大、传质速度快、便于综合利用等优点,近几年被广泛应用于选矿、环保、化工、冶金等各工业领域。本文借助于CFDesign 9.0软件平台,基于有限体积法计算连续相控制方程,结合多相流模型中的流体体积模型 (VOF)以及可实现κ-ε湍流模型,对液体射流泵全流场进行了三维数值模拟。

1 计算模型及工作原理

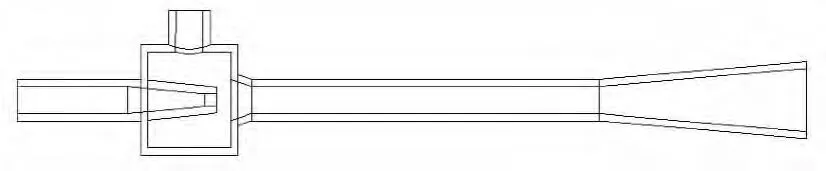

本课题所模拟的射流泵结构如图1所示,液体入口直径为40 mm,喷嘴出口直径为18 mm,壁厚为10 mm,锥角为13.5°。此射流泵共包括喷嘴、混合室、喉管、扩散管四部分,泵内的工作流体和被吸流体都是液体,液体在喷嘴处的速度为20 m/s左右。其工作原理:一定压力的工作液体通过喷嘴及孔板等以一定速度射出,在射流湍动扩散作用下,吸入低压液体。两股不同压力的流体在混合室(喉管)内进行能量和质量交换,工作液体速度及压力减少,被吸流体的速度增加。在混合室出口处两股液体的流速逐渐接近,混合液体流经扩散管部分动能转换为压能,增压后输出。

设液体流与外界无热量交换,其温度不变;液体流为非定常湍流流动。根据液体射流泵的结构特点,基于有限体积法[1]计算连续相控制方程,数值模拟采用流体体积模型 (VOF)及标准κ-ε湍流模型[2],对压力的离散采用 PRESTO(pressure staggering option)法,对动量方程采用一阶迎风差分格式进行离散,速度与压力耦合采用SIMPLE算法,连续性方程的收敛准则为10-3。计算过程中,压力、动量、κ、ε等亚松弛因子都相对减小。

图1 射流泵的结构

本解析为非定常单相流流动,由于单相流解析区域内按常规网格尺寸设定,我们将其设定为0.01 s;计算稳定后为了减少计算时间必须增加t,较标准的方法是以50%的比率增加t,即0.014 s;待确认由于t的突然变化产生的震扰消失之后,再次提高时间步长。

2 计算结果和分析

(1)轴向速度分布

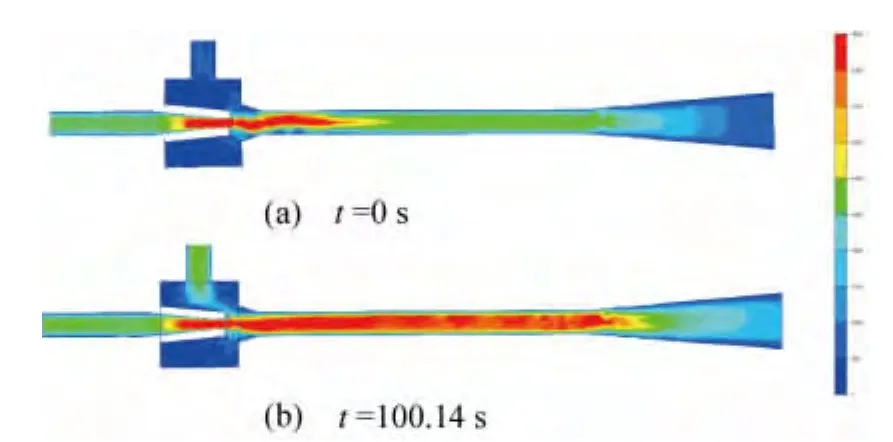

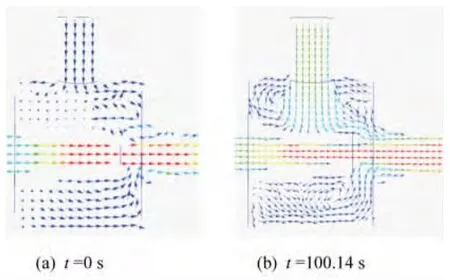

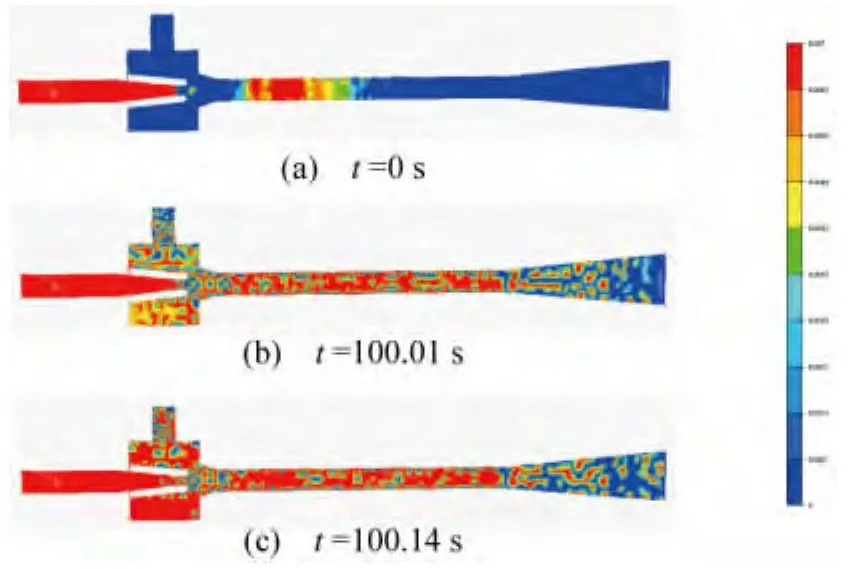

由图2可以看出,从喷嘴高速喷出的工作流体具有一个等速流核,而此时引射流体流速很低,在轴向剖面上由动力液到吸入液沿径向轴向速度明显呈台阶状。由于黏性的存在,引射流体逐渐被加速,两股流体逐渐混合,剖面上的轴向速度沿径向开始逐渐趋于均衡。当进入到喉管中部以后,两股流体充分混合成为一股流体,速度剖面呈现典型的管内流动特点。当进入扩散管时,可以看到由于过流断面不断扩大、流速逐渐降低的过程。在图3中,由于喷嘴喷射出的高压流体带走混合室中的部分气体,使喷嘴周围形成小范围的负压,导致侧流液体以较大的速度被卷吸进入混合室,并且在混合室的两侧和底部形成了回流。

图2 t=100 s时的轴向速度云图

(2)径向速度分布

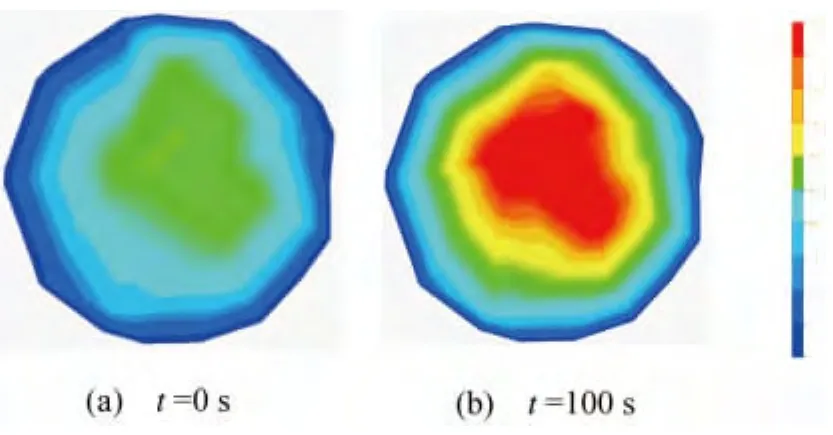

图4~图6为混合室、喉管和扩散管内液体的径向速度分布。由图4~图6可见,引射流体在混合室上部的流速较大;工作流体与引射流体充分混合后,在喉管段流体的湍流核心区速度比较大,并随着半径的增大而减小;扩散管段的核心区较喉管段有所减小,但分布规律不变,流态比较稳定。

图3 混合室的速度矢量图

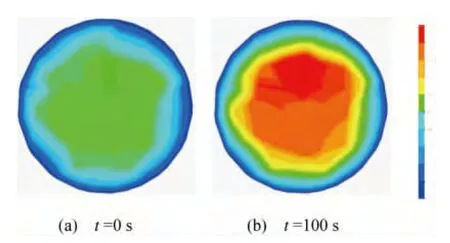

图4 混合室的速度分布

图5 x=300 mm处喉管的速度分布

图6 扩散管的速度分布

(3) 压力分布

图7 射流泵轴向压力分布

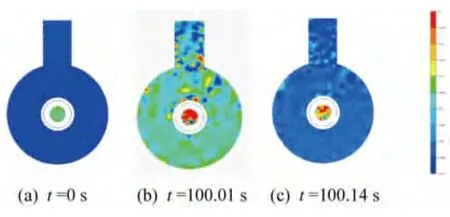

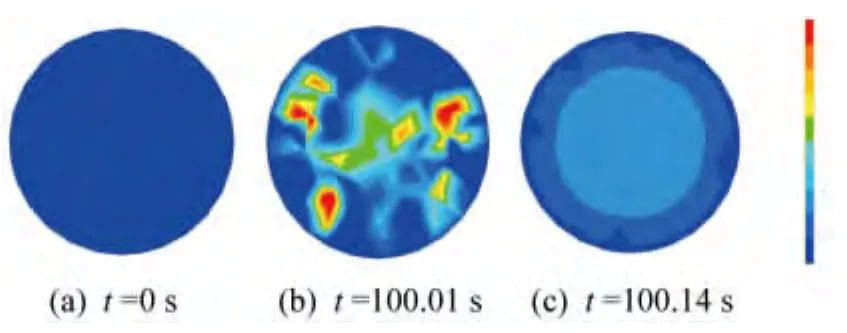

图8 混合室径向截面的压力分布

图9 x=300 mm处喉管截面的径向压力分布

图10 扩散管入口的压力分布

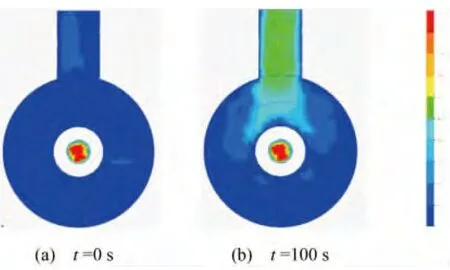

图7~图10给出了射流泵的轴向和不同径向截面的压力分布。根据图7中射流泵内部的整体压力分布可知,喷嘴压力较大,并在喷嘴出口形成小范围的负压。在喉管段压力变化很大,射流核心区沿轴向逐渐减小,而且很紊乱。图8为混合室的截面压力分布。由图8可见,引射流体在被吸入时混合室内的压力较低,当流体被吸入充满混合室时压力有所升高,当流体稳定后压力又逐渐下降,直至接近常压。

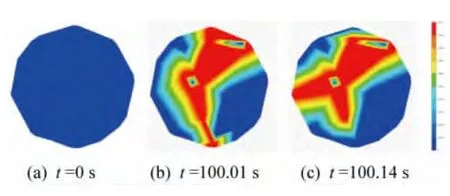

图9、图10为喉管和扩散管的压力分布,当压力升高时射流核心区并不明显,压力分布毫无规律。流体流动稳定后,压力有所下降,并产生明显的核心区域,压力随半径的增大而减小。由于喉管和扩散管内流体流速逐渐降低,所以压力明显低于混合室及喷嘴。

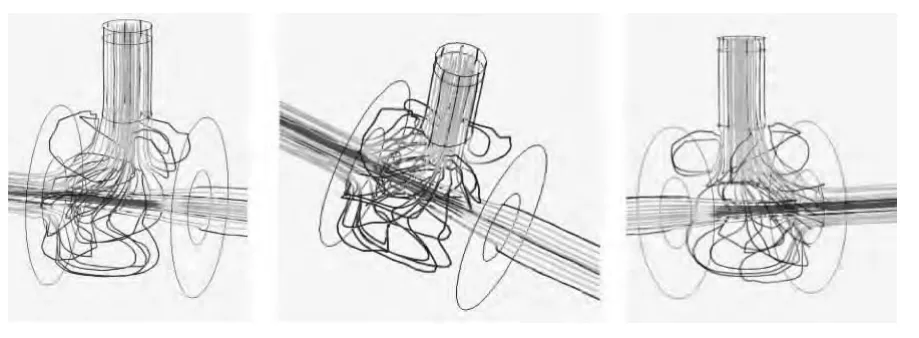

速度流线图如图11所示。

图11 速度流线图

3 小结

(1)本文利用单相流流体体积模型,对单相射流装置的内部流体流动进行了三维模拟。

(2)根据CFD和仿真思想,分析了不同瞬时三维射流泵 (喷射泵)内速度与压力的变化规律和分布,以及不同轴向位置处径向截面上的速度和压力场分布。在一定程度上展示了流场,得出了其射流流场特点。流动稳定后,射流泵内部流体在混合腔中会产生三个漩涡,但在喉管中流体充分混合后,速度和压力的分布趋于稳定。在扩散管中,流体分布基本均匀,各项参数也基本稳定,并随半径呈规律性分布。

(3)本文的模拟只是一个初步结果,在此基础上深入分析喷射泵内流体流动状况,深刻认识喷射泵内的微观机理,可以优化结构参数设计,获得最佳性能参数,对解决工程应用中的一些实际问题具有重要的意义。

[1]杨燕勤,安志强,经树栋.喷射器流场的数值模拟研究[J].西南民族大学学报·自然科学版,2006,32(2):316-323.

[2]李同卓,王瑞和,周卫东,等.蒙特卡罗法模拟射流泵内部流场的研究 [J].中国农村水利水电,2007(5):126-128.

[3]王建生,张尚先.淹没磨料射流流场CFD仿真与结构分析 [J].矿山机械,2007,35(7):98-100.

[4]张黎,叶正寅,王刚.氧碘化学激光器射流数值模拟方法研究 [J].激光技术,2007,31(4):344-327.

[5]刘红,解茂昭,王德庆.液态金属中气体射流过程数值模拟研究 [J].大连理工大学学报,2007,47(5):654-656.

——以首场广东喉管·唢呐独奏音乐会为例