基于Moldflow的后盖注射模具设计

李卫民,黄淑琴

(泰州职业技术学院 机电技术学院,江苏 泰州 225300)

0 引 言

近年来塑料业发展快速,塑料成型模具的增长相当迅速。塑料模具的作用更加重要,因此,对模具设计人员的要求也越来越高,已由传统的平面设计转向计算机三维辅助设计,设计周期也越来越短。而利用Moldflow 软件对塑料模具进行分析,根据分析结果给出相应的调整方案,可为模具设计人员进行模具设计和注塑工艺人员进行工艺参数的调整提供依据。

1 塑件分析

图1 后盖

图1 是某产品后盖零件图。该塑件材料为ABS。ABS 的外观为不透明呈象牙色的粒料,具有无毒、无味、收缩率低、同其它材料的配合性好、抗磨性能良好、尺寸相对稳定、具备抗油性等特点。ABS 材料的抗冲击强度很高,有良好的力学性能,在温度很低的情况下也可以使用。ABS 的缺点是不耐燃、不透明,流动性差,耐气候性不好,热稳定不好,紫外线可使其变色。

该塑料制件在一侧面上有孔,注射模设计有侧抽芯机构。制件壁厚基本均匀,考虑其结构特点及其对表面质量的要求,在脱模时采用推件板推出。并设计有圆角可降低转角处产生应力开裂的几率。设计有相应的拔模斜度以方便开模。

2 塑件模流分析

首先将生成的三维视图导入MoldFlow 中,并进行网格统计,生成如图2 所示图形。

图2 中显示模型的纵横比范围为1.158 000~40.683 000,匹配率达到93.3%,大于80%,重叠单元个数为0,连通性为1,自由边为0。因此,划分的后盖模型网格匹配率较高,达到计算要求。

图2 网格统计

对塑件进行初步的成型分析,首先要分析浇口位置,这样可以避免由于浇口位置选择不好而导致一些不合理的成型。经MoldFlow 浇口优化分析,得到如图3 所示内容。

日志窗口中的Gate 信息给出了最佳浇口位置,最佳浇口位置出现在N2770 节点附近(后盖散热孔附近),如图4 所示。根据实际生产,因为后盖散热孔处有侧抽心机构,浇注口不便放置于此,所以选择距离最佳浇口位置较近的尾部。

图3 最佳浇口位置

分析前,根据ABS 塑料的参数特点,首先设定各项参数,选用GE Plas-tics 公司生产的ABS。经分析,充填时间结果如图5 所示。气穴位置如图6 所示,熔接痕如图7 所示。

由图6 可知,气穴较少,主要出现在散热孔边缘,排气无问题;由图7 可知,熔接痕主要出现在散热孔附近。经分析得出充填过程中锁模力的变化曲线如图8 所示。

图4 最佳浇口位置

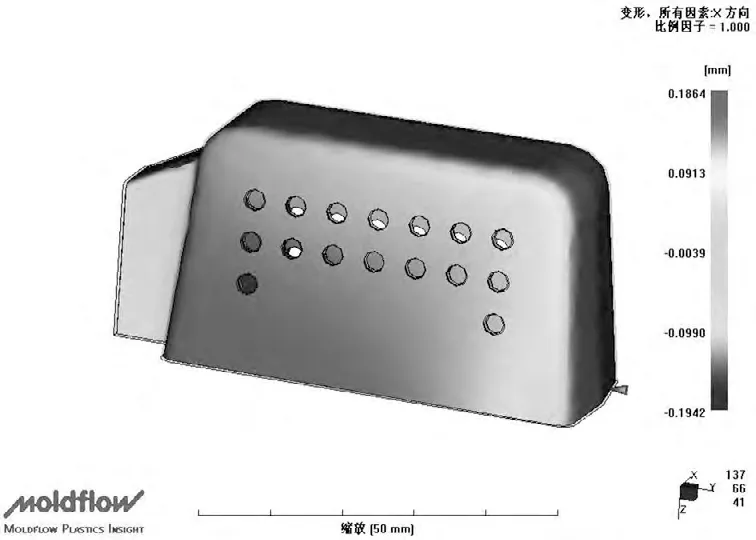

总体变形量、X 方向变形量、Y 方向变形量和Z 方向变形量,分别如图9~12 所示。

3 模具结构设计

3.1 型腔的分布及分型面选择

图5 充填时间

图6 气穴

图7 熔接痕

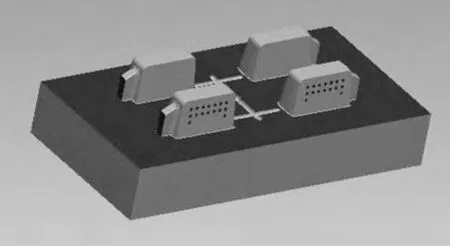

根据计算结果,选择一模四腔。型腔的分布结构对称,均匀分布,即采用平衡式布置,塑件在型腔中的放置方向如图13 所示。

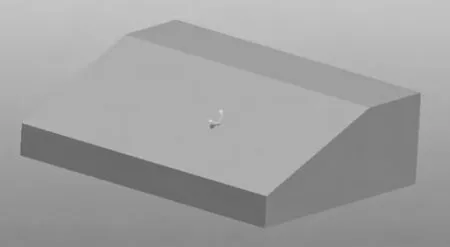

3.2 浇注系统设计

主流道设计为圆锥形,分流道采用半圆形,只设置在定模板上,动模板上只设置圆头拉杆拉料。浇口采用侧浇口,浇注系统三维示意图如图14 所示。

3.3 成型零件设计

型腔采用整体式结构,型芯用整体式结构用型芯固定板固定。凹模板选用T10A,硬度可达53~56HRC。而侧型芯选用高级优质工具钢T10A,保证耐磨性。型芯采用Cr12MoV 淬火后表面硬度为58~62HRC。

图8 锁模力变化曲线

图9 总体变形量

图10 X 方向变形量

图11 Y 方向变形量

图12 Z 方向变形量

图13 型腔布局

3.4 导向机构设计

设计选用有肩导柱,配合部分表面粗糙度为Ra0.4,与导套的配合为间隙配合H7/f7,与动模板配合部分表面粗糙度为Ra0.8,采用过渡配合H7/m6。材料为T8A钢,淬火处理硬度为50~55 HRC。

图14 浇注系统三维示意图

考虑到推件板的导向问题,在推件板和定模板上均设有导套,分别是直导套和带头导套,配合部分表面粗糙度均为Ra0.4,与导柱的配合均为间隙配合H7/f7,与定模板配合部分表面粗糙度均为Ra0.8,并且均为过渡配合H7/m6。都选用T8A,淬火硬度为50~55HRC。

3.5 脱模机构设计

使用推件板推出。推件板的材料选用45 钢,调制处理,硬度为45~50HRC,表面粗糙度为Ra0.8,与型芯的配合为间隙配合H8/f8。

3.6 侧抽芯机构设计

设计选择的是机动抽芯机构,并且斜导柱、滑块都在定模。

斜导柱选材T8A,淬火后硬度50~55HRC,斜导柱与定模板为过渡配合H7/m6,配合倾斜角α=20°,表面粗糙度为Ra0.8,其结构如图15 所示。

侧向型芯是一个直径为3 mm 的小圆柱,属于重要零件,材料选择为T10A 淬火处理后硬度为56~60HRC,侧型芯结构如图16 所示。

图16 侧型芯结构示意图

压紧块选用45 钢,采用嵌入式设计,通过过盈配合固定在定模板上,其楔角取22°,以保证模具一开模压紧块就能和滑块脱开。压紧块的结构如图17 所示。

滑块使用组合式,有利于节约优质钢材而且容易机械加工,用螺塞固定,采用T 型导滑槽,滑块与导滑槽间导滑部位的配合为H7/f7;滑块采用45 钢,淬火硬度40HRC 以上。

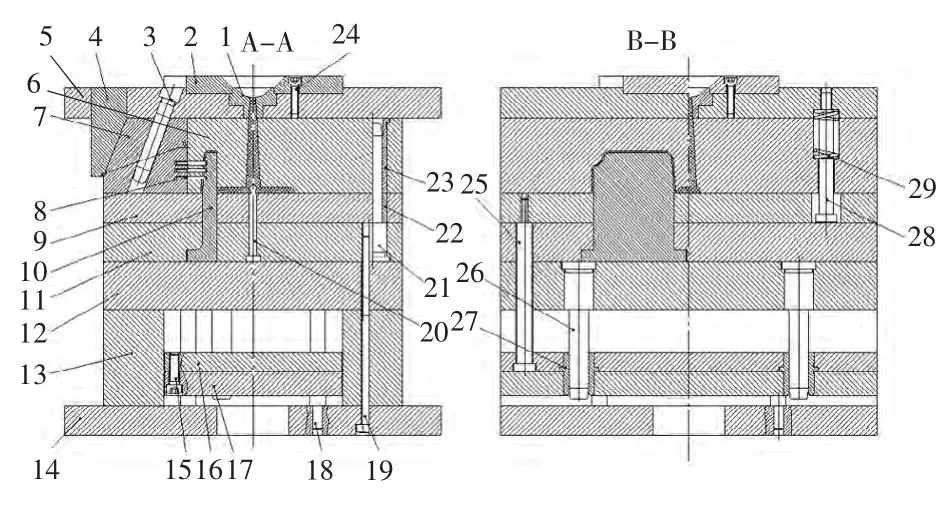

4 模具装配图

图17 压紧块结构示意图

装配图如图18 所示,开模时,滑块在斜导柱的作用下,带动侧型芯在定模板的滑槽内向外移动,使侧型芯完全从塑件的侧孔中抽出,完成侧抽芯动作。然后,塑件由顶出机构顶出。该模具结构设计操作方便、使用寿命长,塑件质量达到技术要求。

图18 模具总装配图

5 结 语

后盖注塑模具设计的是侧浇口形式的单分型面注射模,采用的是斜导柱侧抽芯机构,其主要工作零件为斜导柱和滑块,为了保证合模动作准确可靠,还设置了限位挡块和压紧块。在模具设计过程中使用Moldflow 等设计分析软件,大大缩短了设计时间,提高了设计效率。

[1] 黄小华,徐建成.Pro/ENGINEER 机械设计与制造[M].北京:电子工业出版社,2010.

[2] 孙小捞.Pro/ENGINEER Wildfire2.0 中文版教程[M].北京:人民邮电出版社,2007.

[3] 阎亚林.塑料模具图册[M].北京:高等教育出版社,2004.

[4] 冯炳尧.模具设计与制造简明手册[M].上海:科学技术出版社,1998.

[5] 唐志玉.塑料挤塑模与注塑模优化设计[M].北京:机械工业出版社,2002.