板带两用轧机轧制线调整装置设计及应用

张晓明,周鹤,刘伟,胡旭坤,顾耀国

(国核宝钛锆业股份公司,陕西 宝鸡 721013)

0 引 言

轧机在生产过程中由于轧辊不断磨削而导致辊径减小,因此需要采取措施调整轧制线标高,使轧制线标高恢复到原初设计值。而板带两用轧机在轧制线调整装置设计时还需考虑采用不同辊径工作辊及装置干涉情况对调整量的需求。液压驱动斜楔调整装置是目前采用最多的调整方式[1],而双斜楔就是基于这种方式设计的,解决了板带两用轧机需求大行程调整量的问题,具有机构简单、调整量大、无级调整等优点[2]。

1 轧制线调整装置的分析计算

1.1 板带两用轧机轧制线调整需求量的计算

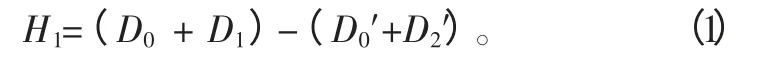

板带两用轧机需综合考虑板材轧制及带材轧制情况,除了单一模式下工作辊或支撑辊辊径减小引起的调整量外,还需考虑板带轧制使用不同辊径工作辊情况,因此综合考虑由辊径引起的调整量最大值为H1,计算公式为:

式中:D0为新支撑辊辊径值;D0′为报废时支撑辊辊径值;D1为板材轧制用工作辊新辊辊径值;D2′为带材轧制用工作辊报废时辊径值。

根据表1 数据,计算得出750 mm 板带两用轧机因辊径变化引起的调整量H1=(700+300)-(640+170)=190 mm。

板带两用轧机除了综合考虑辊径变化引起的调整量需求外,还需考虑带材轧制时所用的夹送辊等装置对板材轧制过程的影响,因此当板材轧制时,还需将轧制线提升一段距离,一般取8~15 mm,用于防止板材轧制运行过程中板坯与带材轧制所用装置发生碰撞、干涉等情况。具体提升距离h 与轧机牌坊前后结构有关,以750 mm 板带两用轧机为例,h=10 mm。

表1 750 mm 轧机辊径及开口度 mm

综上,板带两用轧机轧制线标高所需调整量H=H1+h+0.5K,K 为最大开口度。以750 mm板带两用轧机为例,H=210 mm,分析见图1。

图1 750 mm板带两用轧机轧制线调整量分析图

1.2 斜楔设计

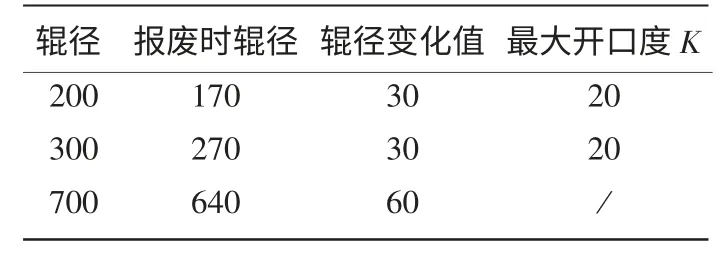

目前大多数轧机均采用液压驱动斜楔调整方式,使用斜楔调整装置,斜楔角度必须满足自锁条件。先计算最大许用角度,斜楔受力分析见图2:N 为上斜楔对下斜楔的正压力;N′为下斜楔对上斜楔的正压力;f 为上斜楔对下斜楔的摩擦力;f′为下斜楔对上斜楔的摩擦力;α 为斜楔角度。

根据自锁条件,必须使上下斜楔间的作用力满足下述条件: f·cosα>N·sinα。 (2)

又f=μ·N。式中,μ 为上、下斜楔间的摩擦因数。

根据机械设计手册表,取μ=0.15。则需μ·N·cosα>N·sinα即α<arctanμ=arctan0.15=8.53°。因此,斜面要实现自锁,必须保证斜楔角度α<8.53°。

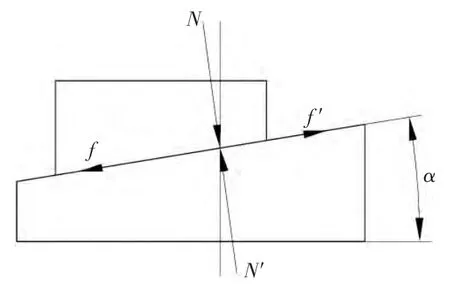

双斜楔调整方式如下:

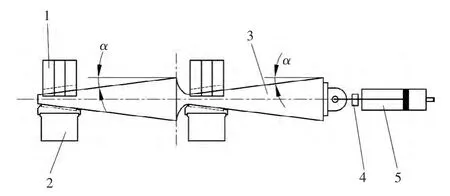

双斜楔不同于两个单斜楔堆叠,而是上下工作面均为斜面的一个整体式斜楔,工作面与上下支撑块配合,由单个液压缸驱动斜楔水平前后运动,通过斜楔将水平运动转化为上支撑块的垂直上下运动,而下支撑辊安装在上支撑块上,如此即实现轧制线的标高补偿,双斜楔调整装置具体见图3。

图2 斜楔受力分析

图3 双斜楔轧制线调整装置

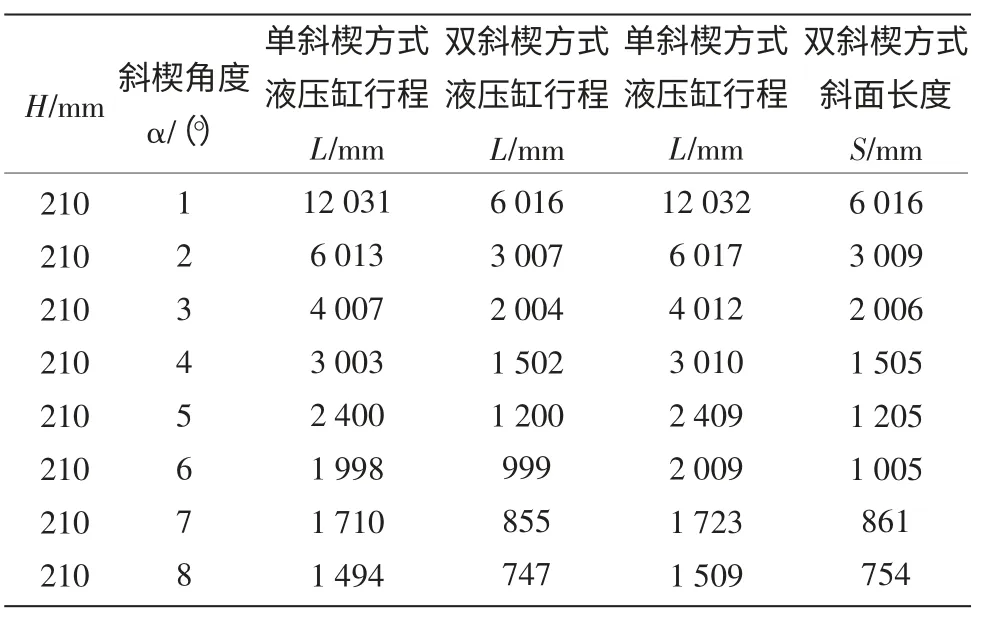

单斜楔调整量L=H/tanα,而双斜楔的调整量将是单斜楔标高线调整装置调整能力的2 倍,L=H/(2×tanα)。采用两单面斜楔堆叠方式调整能力也是一个单斜楔调整能力的2 倍,但采用两单面斜楔堆叠方式时,由于两斜楔间存在间隙产生相对摩擦,整个机构可靠性及调整精度均会降低。而双斜楔方式就解决了此问题,同时双斜楔调整装置只需单一液压缸驱动,装配简单,调整精度更高。采用此双斜楔设计时,调整量与液压缸行程的关系见表2。

表2 双斜楔不同角度液压缸行程对照表

从表2 看出采用双斜楔调整装置大大减小了液压缸行程,同时也减小了斜楔长度及调整装置对安装空间的需求。此外,由表2 可知,选斜楔角度α=1°~3°时,行程太长,调整响应速度较慢。选斜楔角度α=4°~8°时,液压缸及斜楔长度较合理,但考虑到α 越大自锁性越差,且现场使用过程中接触面存在油污导致自锁性更差等情况,角度不宜选得过大,设计时应考虑一定的安全系数,因此双斜楔角度选用4°~6°最为合理。

2 结 语

液压缸驱动双斜楔式轧制线调整装置满足了板带两用轧机轧制线大行程调整量的需求,合理设计既可保证轧制标高恒定,实现无级调整,同时又具有调整精度高、装配容易、长期使用维护量小等优点。此装置对板带两用轧机轧制线调整装置的设计开发具有应用参考价值。

[1] 任季军.平整机斜楔阶梯垫调整装置的分析[J].重工与起重技术,2007(1):1-3.

[2] 蒋晓亮.单机架可逆轧机轧制线调整系统的自动控制[J].电气传动,2012,42(7):49-51.

[3] 侯云峰.冷轧机中斜楔调零装置的形式及应用[J].一重技术2008(3):28-29.

(编辑 黄 荻)