燃气轮机刷丝与平衡盘碰摩的振动故障诊断

葛向东,张德平,张东明,张开阔

(中航工业沈阳发动机设计研究所,沈阳 110015)

燃气轮机刷丝与平衡盘碰摩的振动故障诊断

葛向东,张德平,张东明,张开阔

(中航工业沈阳发动机设计研究所,沈阳 110015)

针对某型航改燃气轮机压气机机匣振动超限故障,通过时频和振动幅值趋势分析,结合分解检查结果进行了试验验证,发现平衡盘端面与刷环刷丝之间发生碰摩为根本原因,碰摩形式与传统涡轮叶尖与外环块之间的碰摩形式截然不同。通过定性分析发现,激振力主要通过低压涡轮输出轴传递,且因受№1支点的“杠杆”作用,对振动响应进行了放大;碰摩产生的激振力大小主要与引气量和二者间隙相关,刷环刷丝的表面刚性是随引气量变化的变刚度过程,分析了在燃气轮机动力涡轮转速稳定后,压气机动力涡轮基频幅值随燃气发生器转速提高而继续增大的原因,最后得到力学模型和运动方程。

振动超限;压气机机匣;碰摩;刷丝;平衡盘;燃气轮机;变刚度

0 引言

航空发动机整机振动参数能反映其健康状况,是设计、加工、平衡及装配各环节质量的综合反映。先进航空发动机结构复杂,且具有高转速、双转子、高温高压等特点,不同振动故障模式特征信号可能表现为相同现象,给故障诊断带来很大困难;外加传统故障模式思维根深蒂固,对新故障、新形式的振动故障模式识别更加困难。碰摩是发动机常见的振动故障模式,多发生于转、静子之间,且为“硬碰硬”模式,相当数量发动机经过短时间磨合整机振动水平未见减弱,其特征一般表现为涡轮截面振动测点幅值较大,时域信号存在削波,频谱成分主要以高压转子转速基频为主,两侧伴有40~60 Hz边频带,同时存在转子倍频谐波成分。

本文针对某型航改燃气轮机刷环刷丝与平衡盘端面之间的碰摩导致的压气机机匣振动超限故障进行分析,其特征信号及碰摩模式与常见的涡轮叶尖与外环块间碰摩截然不同,并对故障机理进行阐述。

1 故障现象

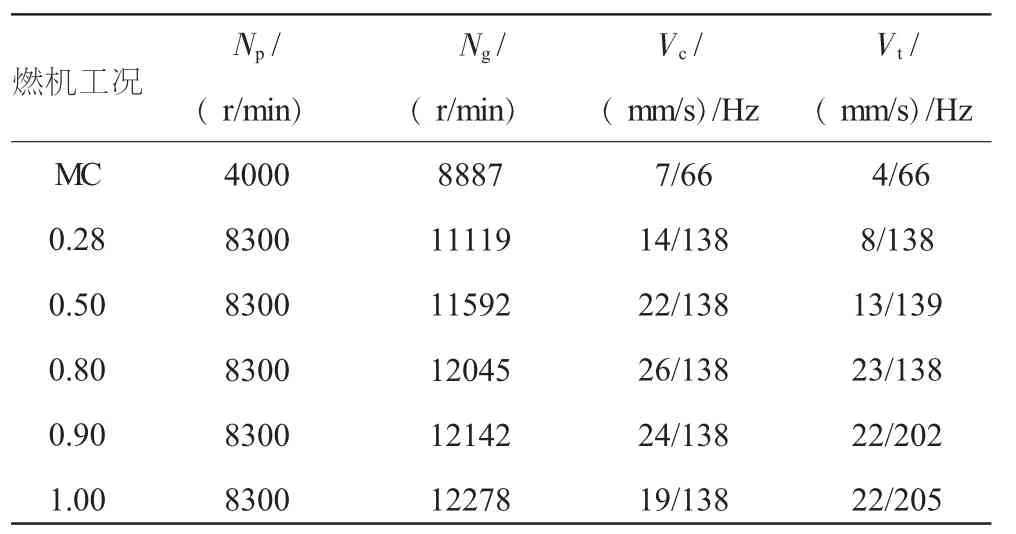

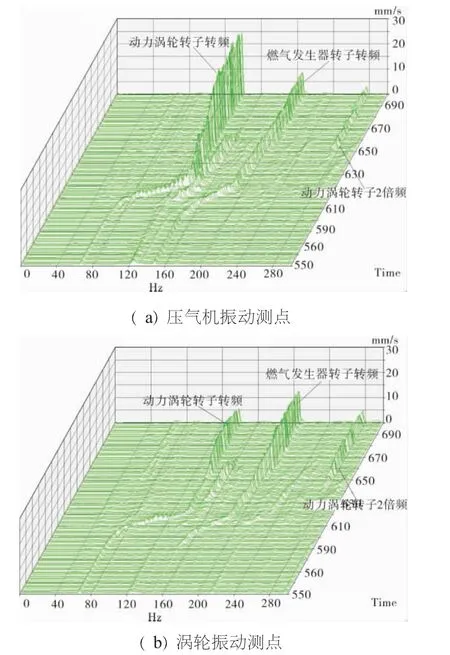

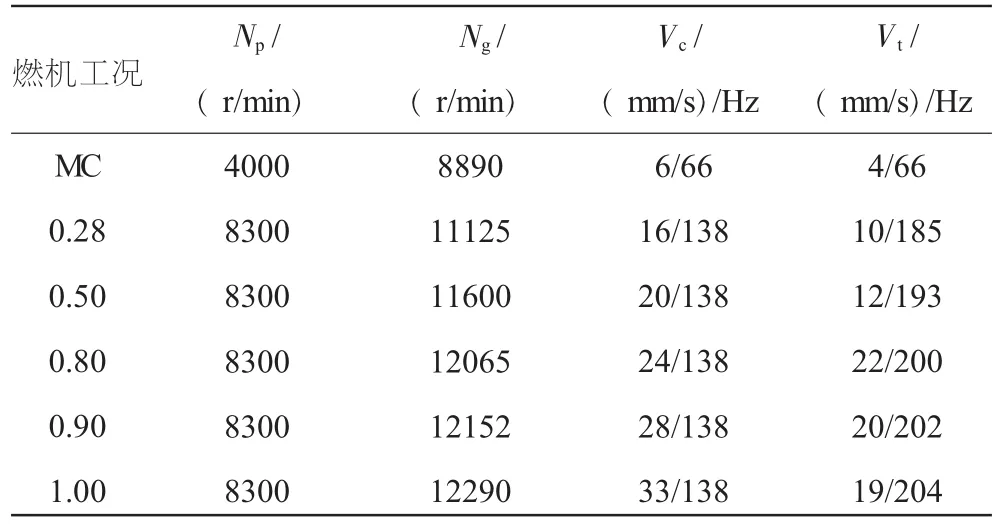

当某型燃气轮机常规可靠性试验进行至300 h时,压气机机匣振动测点振动总量有较明显增加,逼近限制值,激振力频率成分以动力涡轮转子转速基频为主,同时伴有其2倍频及高压转子转频成分,时域波形未见削波,且当动力涡轮转速稳定在8300 r/min后,压气机拾振测点振动幅值随输出轴带动负载载荷的增大而继续增大。动力涡轮水平测点振动总量较以前未发生明显变化。燃气轮机结构及拾振传感器安装位置如图1所示。燃气轮机稳定运行MC~1.0工况过程中振动如图2所示,参数见表1;振动偏大时MC~1.0工况过程中振动如图3所示,参数见表2。其中:Ng为燃气发生器转速;Np为动力涡轮转速;Vc为压气机机匣振动;Vt为涡轮机匣振动。

图1 燃气轮机结构及振动测点位置

图2 燃气轮机稳定运行MC~1.0工况过程中振动

表1 燃气轮机稳定运行过程中振动参数

图3 燃气轮机振动偏大时MC~1.0工况过程中振动

表2 燃气轮机振动偏大时振动参数

2 燃气轮机振动超限初步分析及检查

对压气机振动测点振动幅值偏大问题进行常规检查,情况如下:(1)振动测试系统线路连接正常;(2)燃气轮机基座连接螺栓松脱力矩正常;(3)用孔探仪检查压气机未见异物及机械损伤;(4)涡轮机匣罩壳脱开未见管路裂纹及漏油。

从图3中可见,当动力涡轮转速稳定在8300 r/min后,动力涡轮转子转频振动幅值出现随负载的增大而继续增大现象,据此可以排除动力涡轮转子动不平衡所致。根据表1、2可见,在燃气轮机稳定运行和振动偏大时主要体现在压气机机匣测点振动幅值差异,涡轮测点振动变化并不大,据此推测激振力可能来自燃气轮机前部,同时又根据瀑布图显示压气机振动测点存在较明显的动力涡轮转子2倍频率成分,初步怀疑与曾发生的由动力涡轮输出轴与负载轴不同心导致整机振动超限故障原因一致。于是测量2根轴的同心度,结果显示2根轴的同心度(角不对中度与平行不对中度)参数在合理范围内,再次开车现象重复,问题依然没有得到解决。

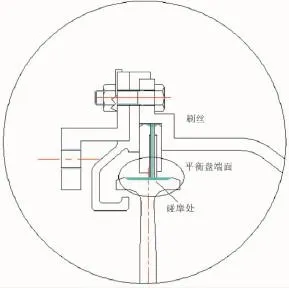

3 2次分解检查

压气机机匣振动测点振动幅值具备随着试验时数增加而逐渐增大的渐变特点,关联燃气轮机其他参数发现,平衡腔压力变化趋势也具备类似特征。平衡腔主要起平衡动力涡轮轴向力作用,减小止推轴承工作负荷,提高轴承使用寿命,腔内引气来自高压第5级,密封形式为刷封。分解燃气轮机进气内环发现刷环刷丝有11处脱落,平衡盘端面全周发生碰摩,深度最大达0.5 mm。碰摩部位如图4所示,刷环刷丝缺失形貌如图5所示。

图4 刷环刷丝与平衡盘碰摩部位

图5 刷环刷丝缺失形貌

虽然在第2次分解过程中发现了刷环刷丝与平衡盘端面发生碰摩,但刷环刷丝本身属于软介质,软碰硬是否引起压气机机匣振动超限是1个疑问。初步分析认为刷环刷丝的缺失和折断可导致气体封严效果减弱或不稳,平衡轴向力效果变差,从而引起输出轴与动力涡轮轴之间套齿连接刚性发生变化,进而影响整个轴系的稳定性和支撑系统的振动响应。虽然碰摩位置与测点显示振动偏大位置有一定距离,但考虑到振动响应和阻尼影响,此时并没有完全排除单纯因碰摩引起压气机振动测点振动超限的原因。

4 试验验证

因发现刷环刷丝缺失和磨损,更换了新刷环,加大了刷丝距平衡盘端面间隙,封严效果进一步变弱,主要防止刷丝与平衡盘端面再次发生碰摩。再次开车,压气机前机匣振动恢复至正常水平,问题得以解决。同时也排除了因气体封严效果变弱影响套齿连接刚性或轴系稳定性,从而引起整机振动超限。

5 故障模式分析

通过试验验证得知刷丝与平衡盘端面的碰摩是导致压气机机匣振动超限的根本原因。碰摩产生的激振力通过前轴承机匣和输出轴2种形式传至压气机机匣处(进气机匣组合件),但2种形式截然不同。

第1种形式:前轴承机匣前端靠近№1支点滚棒轴承,后端以斜锥的形式连接至进气机匣前端面,碰摩产生的径向激振力可按照平衡盘→输出轴→№1支点轴承→轴承座→前轴承机匣→压气机机匣路径进行传递,但整个传递路径通过止口、端面、螺栓部位较多,其连接刚性必受一定影响,使传递到压气机机匣的振动响应减弱。

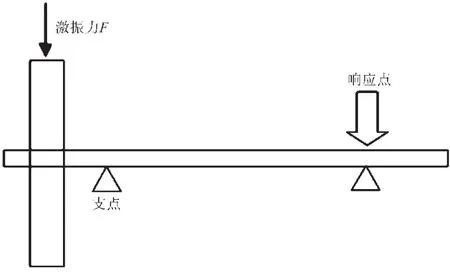

第2种形式:由于燃气轮机动力涡轮输出轴为新设计的特有结构,与航机截然不同,长度约为0.5 m,短轴刚性较强,依托№1、2支点轴承座定心定位,相当于两端简支结构,且输出轴前端连接平衡盘,后端靠套齿连接燃气轮机动力涡轮轴,无附带鼓桶和盘结构的光轴,如图6所示。当平衡盘端面与刷丝发生碰摩时,输出轴前端感受到激振力,由于输出轴支撑和结构具备上述特点,同时激振力距离№1支点动力臂短,响应点距离№1支点阻力臂长,№1支点相当于杠杆支点,对输出轴后端振动响应有放大作用,振动通过№2支点压气机机匣承力环传至机匣表面。

图6 动力涡轮输出轴

通过对2种振动传递形式的定性对比分析发现,第2种形式振动通过输出轴的传递导致压气机机匣振动超限应起主要作用。

6 碰摩机理分析

平衡盘端面与刷环刷丝之间的碰摩和涡轮叶片叶尖与外环块之间的碰摩机理截然不同,通过如图7所示的故障刷环中顶部缺失的刷丝放大形貌可见,刷丝顶部的确因摩擦变细,虽然刷丝基本成分为某高温合金,但结构细长,因此单独1根的刷丝碰摩不足以产生足够的激振力,只有当刷丝紧密排列,才可以形成足够的刚性表面。从图3(a)中也可见,当动力涡轮转速稳定后,随着燃气发生器转子转速的提高(燃气轮机负荷增加),动力涡轮基频振动幅值继续增大,分析认为,随着燃气发生器转子转速的提高,压气机第5级引气的压力增大使平衡腔内压力增大,从而导致刷环刷丝紧密程度加强,相当于表面刚性增强,可见刷环刷丝表面刚性是随着引气压力增大而变化的变刚度过程,并非恒定不变,其表面刚性的增强导致振动继续增大。

图7 故障刷环中顶部缺失的刷丝放大形貌

7 刷丝与平衡盘的力学模型

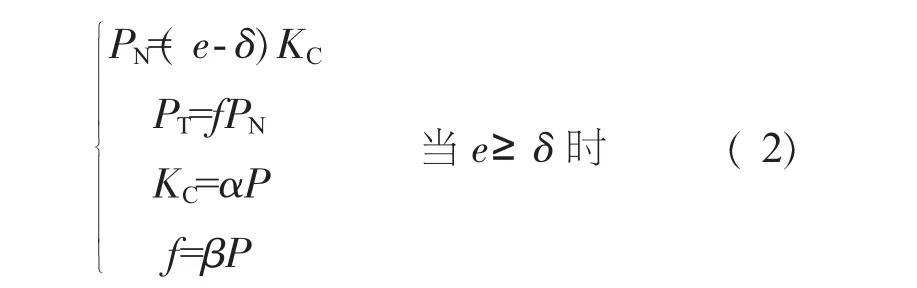

在平衡盘端面和刷环刷丝接触之前,动力涡轮输出轴的径向位移小于平衡盘端面和刷环刷丝的间隙。此时,刷丝和平衡盘之间的碰摩力为

式中:PN为径向力;PT为切向力;e为平衡盘的径向位移;δ为刷丝和平衡盘之间的间隙。

当平衡盘的径向位移大于平衡盘与刷丝的间隙时,平衡盘端面和刷环刷丝发生接触碰撞和摩擦。KC为刷丝表面的径向刚度,平衡盘端面与刷环刷丝摩擦符合库伦定律,假设刷丝表面刚度和摩擦系数与引气压力成线性关系,f为转子与机匣接触时的摩擦系数。平衡盘端面与刷环刷丝的非线性碰摩力可表示为

式中:α为刷丝表面的刚度关联系数;β为摩擦系数关联系数。

平衡腔内压力的变化会导致摩擦系数和接触刚度同时变化,即使二者之间发生碰摩,间隙不变化,激振力也会随着平衡腔内压力的变化而发生变化。将平衡盘和刷环转化成的力学模型如图8所示。

图8 刷环刷丝与平衡盘力学模型

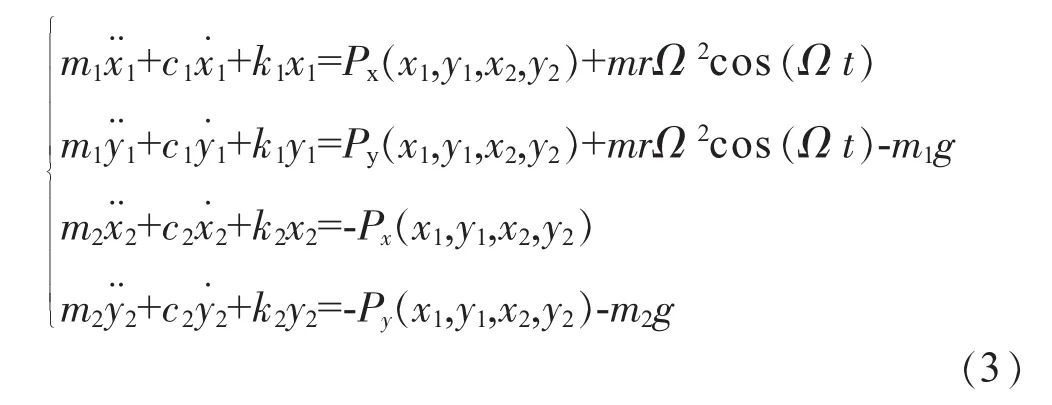

假设刷丝表面刚度和摩擦系数与平衡腔内压力成线性关系,在考虑重力的情况下,发生碰摩时的运动方程为

式中:m1、m2分别为平衡盘和刷环刷丝的质量;m为动力涡轮输出轴的不平衡量;c1、c2分别为平衡盘和刷环刷丝的等效阻尼系数;k1、k2分别为平衡盘和刷环刷丝的等效刚度;r为动力涡轮输出轴的偏心量;Ω为转子的角速度;Px、Py为碰摩力。

8 结论

(1)压气机机匣振动超限是由于刷环刷丝与平衡盘端面发生碰摩导致,振动主要通过动力涡轮输出轴传递,且受№1支点“杠杆”作用对振动的响应进行了放大。

(2)刷环刷丝的紧密排列程度随着第5级高压压气机引气量的增加而变强,从而影响刷丝整体的表面刚性。刷丝表面的整体刚性与燃气发生器转速直接相关,是1个变刚度过程。

(3)当动力涡轮转速稳定后,随着燃气发生器转速的提高,其刷丝表面整体刚性也得到加强,从而导致因碰摩产生的激振力继续加大,动力涡轮基频振动响应也继续增大。

(4)表面上看,此碰摩模式(软碰硬)和常见的涡轮叶尖与外环块之间(硬碰硬)的模式不同,但如果将刷环刷丝作为1个整体来对待,实际上还是硬碰硬过程,根据其特点建立了力学模型和运动方程。

[1]张开阔.燃气轮机刷环刷丝缺失检查与分析[R].沈阳:中航工业沈阳发动机设计研究所,2012. ZHANG Kaikuo.Check and analysis for gas turbine brush deletion[R].Shenyang:AVIC Shenyang Engine Design and Research Institute,2012.(in Chinese)

[2]王德友.旋转机械转静子碰摩的振动特性[J].航空发动机,1998,24(2):32-36. WANG Deyou.The vibration characteristics for rotor-stator friction[J].Aeroengine,1998,24(2):32-36.(in Chinese)

[3]王俨剀,王理,廖明夫.航空发动机整机测振中的基本问题分析[J].航空发动机,2012,38(3):49-53. WANG Yankai.The basic problems analysis of aeroengine vibration monitoring[J].Aeroengine,2012,38(3):49-53.(in Chinese)

[4]杨建刚.旋转机械振动分析与工程应用[M].南京:中国电力出版社,2007:52-53. YANG Jiangang.Vibration analysis and engineering application of rotating machinery[M].Nanjing:China Power Press,2007:52-53.(in Chinese)

[5]闻邦椿.机械振动理论及应用[M].北京:高等教育出版社, 2009:16-18. WEN Bangchun.Mechanical vibration theory and application[M].Beijing:Higher Education Press,2009:16-18. (in Chinese)

[6]黄文虎.设备故障诊断原理、技术及应用[M].北京:科学出版社,1996:118-120. HUANG Wenhu.The principle,technology and applica tion of the equipment fault diagnosis[M].Beijing:Science Press,1996:118-120.(in Chinese)

[7]Dibazar A A.Intelligent recognition of acoustic and vibration threats for security breach detection,close proximity danger identification,and perimeterprotection[R]. AD-A-540219,2011.

[8]Zielinsre M.Noncontact blade vibration measurement system for aeroengine qpplication[C]//17th international symposium on airbreathing engines,2005:1-9.

[9]何俊杰,蔚夺魁,张德平.某型燃气轮机内、外机匣振动传递的动力学分析[J].航空发动机,2009,35(2):34-36. HE Junjie,YU Duokui,ZHANG Deping.Dynamic analy sis of vibration transmission of gas turbine internal and external ca-sing[J].Aeroengine,2009,35(2):34-36.

[10]Sweeney S K.Lateral vibrition prediction of drivelines having a flexible coupling[J].SAE,2011(1):2238.

[11]王善永,陆颂元,马元奎,等.汽轮发电机组转子动静碰摩故障检测的小波分析方法研究 [J].中国电机工程学报,1999(3):1-5. WANG Shanyong,LU Songyuan,MA Yuankai,et al. Application of wavelets to turb ogenarator unit for im pace fault detection[J].Proceedings of the CSEE,1999 (3):1-5.(in Chinese)

[12]Lowe M.Matrix techniques for modeling ultrasonic waves in multilayered media[J].IEEE Transactions on Ultrasonics,Ferroelectrics,and Frequency Control,1995,42(4):525-542.

[13]翟旭升,胡金海,谢寿生,等.基于DSmT的航空发动机早期振动故障融合诊断方法 [J].航空动力学报,2012,27 (2):301-306. ZHAI Xusheng,HU Jinhai,XIE Shousheng,et al. Diagnosis of aeroengine with early vibration fault symptom using DSmT[J].Journal of Aerospace power, 2012,27(2):301-306.(in Chinese)

[14]艾延廷,费成巍,王志.航空发动机整机振动故障模糊信息熵诊断方法[J].推进技术,2011,32(3):407-411. AIYanting, FEIChengwei, WANG Zhi.A fault diagnosis method for aeroengine vibration based on fuzzy information entropy [J].Journal of Propulsion Technology,2011,32(3):407-411.(in Chinese)

[15]Perers R,Lundin U,Leijon M.Saturation effects on

Vibration Failure Diagnose of Fraction between Gas Turbine Brush and Balance Plate

GE Xiang-dong,ZHANG De-ping,ZHANG Dong-ming,ZHANG Kai-kuo

(AVIC Shenyang Engine Design and Research Institute,Shengyang 110015,China)

Aiming at vibration transmitting failure of compressor casing for an aero-derivative turbine,the experiment was verified with decomposition inspection by analyzing the time-frequency and vibration amplitude.The vibration is the fundamental reason between the balance plate and brush,which is different from the vibration between the blade tip and external ring.The qualitative analysis found that the vibrating force is transferred through the low gas turbine shaft,which magnified the vibration response by№1 pivot.The vibration force is associated with the leading gas quantity and those clearance,and the rigidity of brush is a changing course along with leading gas quantity. After gas turbine low compressor rotate speed stabilize,it was explained that vibration magnitude of low compressor rotor based frequency continued to get high along with high compressor rotate speed heighten,and it describes dynamic model and movement equation finally.

vibration transmitting;compressor casing;fraction;brush;balance plate;gas turbine;instability rigidity

V 23.1

A

10.13477/j.cnki.aeroengine.2014.01.003

2013-02-04 基金项目:国家重大基础研究项目资助

葛向东(1986),男,从事航空发动机振动监测与故障诊断工作;E-mail:usa29569721@126.com。

葛向东,张德平,张东明,等.燃气轮机刷丝与平衡盘碰摩的振动故障诊断[J].航空发动机,2014,40(1):17-21.GE Xiangdong,ZHANG Deping,ZHANG Dongming,et al.Vibration failure diagnose for fraction of gas turbine brush and ralance plate [J].Aeroengine,2014,40(1):17-21.