某耐高温双做功火工装置的研究

房修义,李 彤,孙振兴

(辽宁北方华丰特种化工有限公司,辽宁 抚顺,113003)

在航天技术中,火工装置是指通过一种或数种小型火工元件及其他结构,完成释放抛放、切割破碎、驱动开关等功能的系列复杂装置的总称[1]。其设计主要是利用成熟火工元件为输入,通过改变输出药量,从而实现各类不同功能[1]。本研究根据某系统技术要求,对某耐高温双做功火工装置进行了设计。

1 系统组成与要求

1.1 系统组成

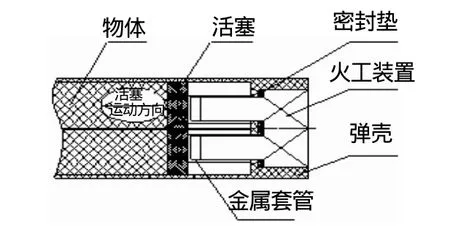

某系统由弹壳、密封垫、活塞、火工装置等组成,结构见图1。

图1 系统结构示意图Fig.1 The composition of the system

图1中火工装置装配在弹壳端部,通过密封垫将两个活塞通道相互可靠密封。火工装置作用时先后做功,分别使两个活塞及弹壳内物体先后按图示方向运动,并以一定的速度飞离弹体。

1.2 系统要求

系统要求火工装置在电流作用下应可靠发火,并在210℃高温环境下可靠工作,同时满足系统的力学、温度、电磁环境等使用要求。特征指标和要求为:(1)火工装置须先后做功;(2)火工装置在22cm3容积内输出压强峰值应为 0.75~2.50MPa,壳体内物体飞离速度要求精度高;(3)火工装置作用后塑料弹壳不能破损。

2 方案设计

根据系统组成和系统要求,该火工装置在设计中除应考虑电性能、环境条件等要求,还应考虑如下要求:(1)所用药剂和零部件应满足系统耐高温要求;(2)选用成熟火工元件为输入;(3)两个输出部件作用时不能相互影响,避免因此造成的输出异常、留膛等问题;(4)输出能量应稳定一致,避免因输出能量过小或过大造成的留膛、塑料壳体破损等问题。

2.1 结构设计

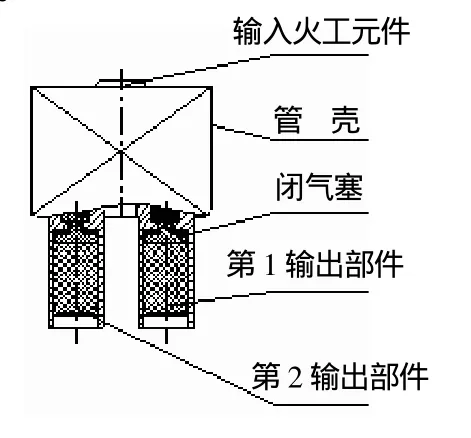

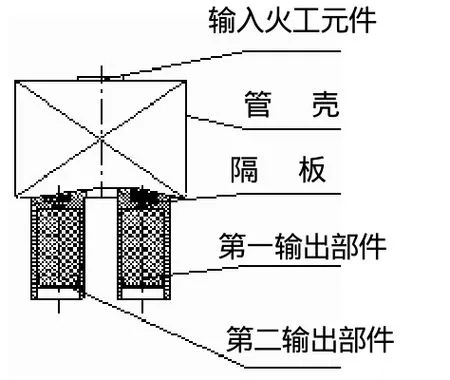

按照以上设计要求,先后提出了两种设计方案:一种是闭气塞点传火方案,见图2;一种是隔板点火方案,见图3。

图2 闭气塞点传火方案结构示意图Fig.2 The structure of the closed-air initiating

图 3 隔板点火方案结构示意图Fig.3 The structure of the through-bulkhead initiating

两种方案的结构特点是:闭气塞点传火方案所用药剂种类少,装配工序少;隔板点火方案对机加件隔板部位要求高,药剂种类相对较多、装配工序较多,此方案满足“两个输出部件作用时不能相互影响” 这一基本要求的可靠性较高。

两种方案均由输入火工元件、第1输出部件、第2输出部件这3个火工品及零部件组成。其输入火工元件均选用技术成熟的某定型产品所用部件,所用药剂也均为耐高温药剂。

2.2 作用原理

2.2.1 闭气塞点传火方案作用原理

输入火工元件在电能作用下发火,其输出的火焰同时点燃第1输出部件和第2输出部件。此时第1输出部件通过闭气塞上端药剂将火焰传到闭气塞下端发射药剂,发射药剂作用时向上下两端做功,向上做功使闭气塞向上运动,将输入传火孔封住以达到闭气效果,向下做功使活塞向左运动(见图1),推动弹壳内物体飞离弹体。同时第2输出部件通过闭气塞上端药剂延期一定时间后再将火焰传到闭气塞下端发射药剂,发射药剂作用时向上下两端做功,向上做功使闭气塞向上运动,将输入传火孔封住达到闭气效果,向下做功使另一活塞向左运动(见图1),推动弹壳内另一物体飞离弹体。

2.2.2 隔板点火方案作用原理

输入火工元件在电能作用下发火,其输出的火焰同时点燃第1输出部件和第2输出部件。此时第1输出部件隔板上端药剂作用时产生的爆轰波通过隔板将能量传给隔板下端药剂并使其发火,进而点燃下端发射药剂,发射药剂作用时向下做功使活塞向左运动(见图1),推动弹壳内物体飞离弹体。同时第2输出部件隔板上端药剂延期一定时间后产生爆轰波,通过隔板将能量传给隔板下端药剂并使其发火,进而点燃发射药剂。发射药剂作用时向下做功使另一活塞向左运动(见图1),推动弹壳内另一物体飞离弹体。

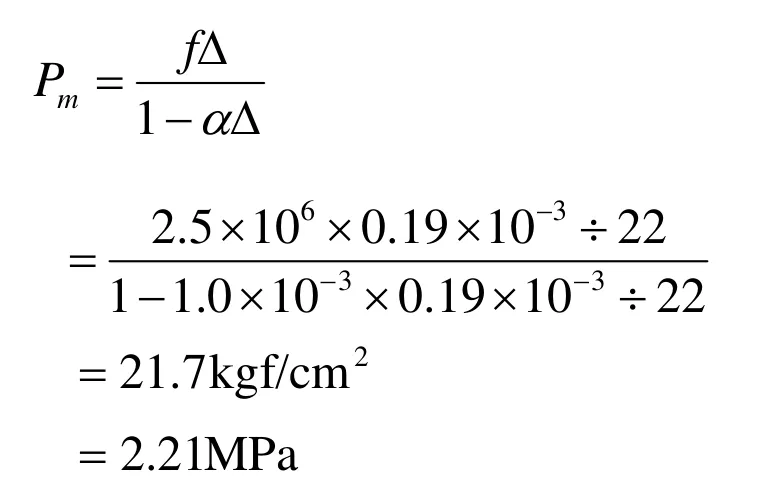

2.3 输出装药与输出压强

根据特征指标,输出装药设计要满足火工装置在22cm3容积内输出压强峰值在0.75~2.50MPa范围内。为此,输出装药初步选用了技术成熟的耐高温发射药,为进一步评估该药的输出特性,进行了输出压强计算。根据范德瓦尔高压气体最大压强公式[2]:

式(1)中:Pm为最大压强,kgf/cm2;f为火药力,2.5×106kgf·cm·kg-1;α为余容,1.0×10-3m3·kg-1;△为装填密度,为装药质量,0.19×10-3kg;3V0为药室容积,22 cm。

由最大压强公式,有:

计算表明,所用耐高温发射药能够满足火工装置输出压强要求,可以使用。

2.4 方案对比试验

根据总体要求,火工装置的基本功能是将弹壳内物体推出,并使两个物体以一定的速度先后飞离弹壳。因此,针对闭气塞点传火方案和隔板点火方案,首先进行了输出压强试验和弹体抛射试验,根据试验结果,对这两种方案进行优选,确定方案。

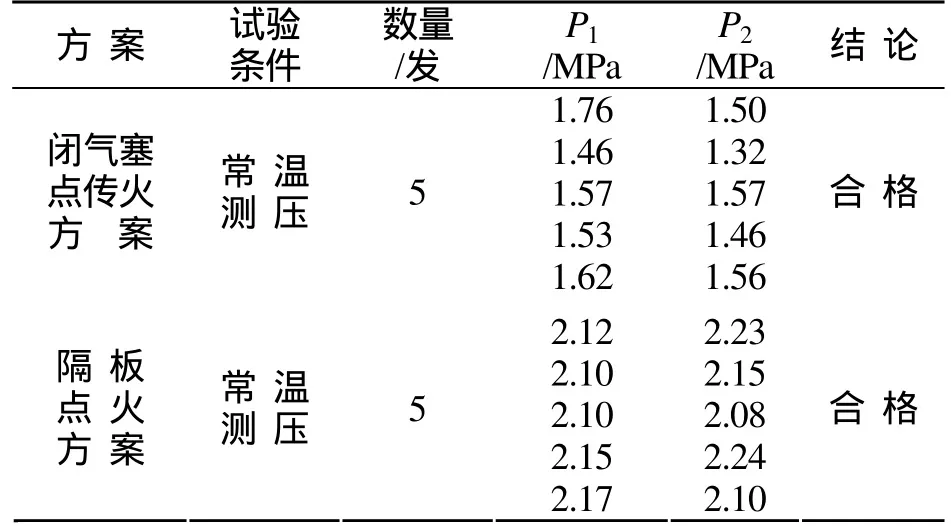

2.4.1 输出压强试验

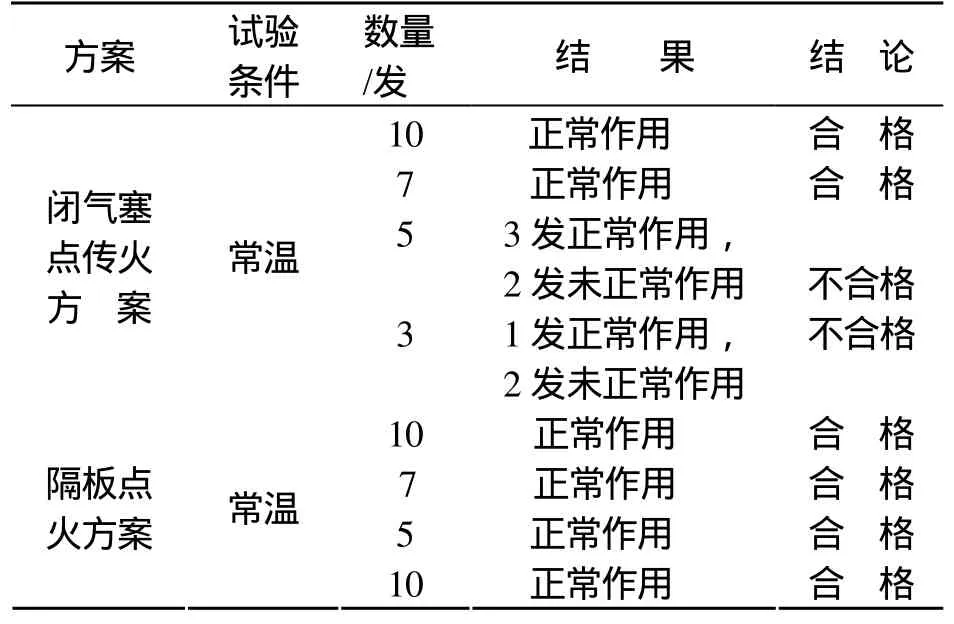

为验证方案设计的可行性,首先对火工装置的输出压强进行了试验,试验结果见表1。表1数据表明,常温下输出压强均能满足指标要求。

表1 两种方案输出压强对比试验Tab.1 The comparison of output pressure of two formulas

2.4.2 弹体抛射试验

为验证两种方案对弹壳内物体的抛射效果,进行了弹体抛射对比试验,结果见表2。表2结果表明,隔板点火方案弹体抛射试验结果稳定,满足使用要求;闭气塞点传火方案弹体抛射试验结果不稳定,不能满足使用要求。

对未正常作用的弹体进行解剖,发现火工装置两个输出端均正常作用,而闭气塞位置情况不同:有的脱落,有的留在原位。

表2 弹体抛射对比试验Tab.2 The comparison of ejection test result of two formulas

弹体未正常作用的现象有两种:一种是弹壳内的物体只抛出一个,另一个物体只移动 5~15mm;一种是弹壳内的两个物体均留在弹壳内,物体同样只移动5~13mm,这种现象很少,只有1发是这种情况。

根据弹体抛射试验现象和结果,结合表1输出压强对比试验,分析认为:(1)闭气塞点传火方案由于受闭气塞等因素影响而闭气不严,使输出装药作用时能量在此部位反向损失,导致输出能量减少。当闭气严重不严、能量反向损失较大时将导致弹体内物体留膛,出现弹体未正常作用的问题;(2)隔板点火方案从结构上保证了输出装药作用时输出能量向输出方向可靠输出,并且均匀、一致。综合上述试验情况和分析结果,确定选用隔板点火方案。

2.5 方案确定与验证试验

2.5.1 方案确定

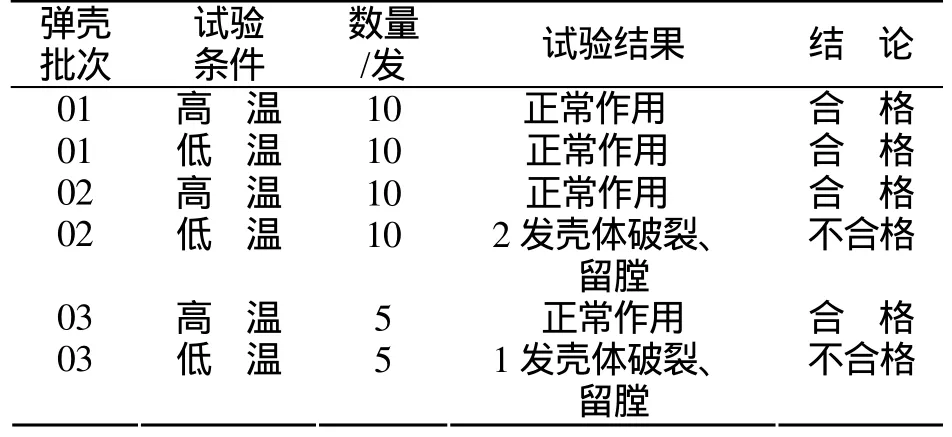

经过输出压强试验、弹体抛射等主要性能试验,确定选用隔板点火方案。然而,在进行高、低温弹体抛射试验时又出现了新的问题:塑料弹壳破裂、弹壳内物体留膛,结果见表3。表3结果表明,塑料弹壳批次不同对试验结果有影响,导致弹壳破裂、弹壳内物体留膛。分析认为:塑料材料批次及塑料制品制造批次对塑料制品的力学性能,特别是对低温强度性能会产生一定影响,这种“影响”对于普通塑料制品不会影响使用,但对于塑料弹体将会影响使用。这是由于火工装置作用时输出部位的活塞和弹壳瞬间受力很大,因而可导致该部位的弹壳破裂。

表3 塑料弹壳批次、强度对弹体抛射性能的影响Tab.3 The influence of batch and intensity of plastic shells on the ejection performance

表3结果也表明:3个批次的塑料弹壳低温强度相差不大,基本一致,低温下基本都达到了强度极限。出现的弹壳破裂、物体留膛现象不能满足总体使用要求。为解决这一问题,对弹体的受力进行了分析,见图4。

图4 系统作用时受力示意图Fig.4 The stress of the system

火工装置作用后,活塞受到轴向作用力,弹壳受到径向作用力。正常情况下活塞受力后向左移动、推动物体完成抛射;如果弹壳受力破裂、压强卸载,活塞受力迅速减小,不能克服阻力移动,导致物体留膛。

根据试验结果和分析,确定解决这一问题的3个方案:(1)将塑料弹壳改为金属弹壳,提高弹壳强度;(2)对塑料活塞进行改进,向右增加尺寸并套在火工装置输出部位,以减少弹壳受力强度;(3)在火工装置输出部位增加一个金属套管,减小弹壳受力强度。经进一步分析、论证,认为:(1)塑料弹壳改为金属弹壳方案可行,但成本提高太多,不能采用;(2)对于塑料活塞进行改进方案,由于活塞结构不对称,火工装置输出做功容积减少多倍,活塞受力较原方案增加多倍,活塞在最薄尺寸处极易破裂,活塞破裂后弹壳仍有破裂的可能性,故此方案可以试验;(3)在火工装置输出部位增加金属套管的方案简单、可行。

考虑到“火工品的性能略有改进,都会对武器系统的性能有极大的影响”,并结合以上分析、论证,最终确定增加金属套管方案,改进后的方案见图5。

图5 改进后系统组成示意图Fig.5 The schematic of the improved system structure

2.5.2 验证试验

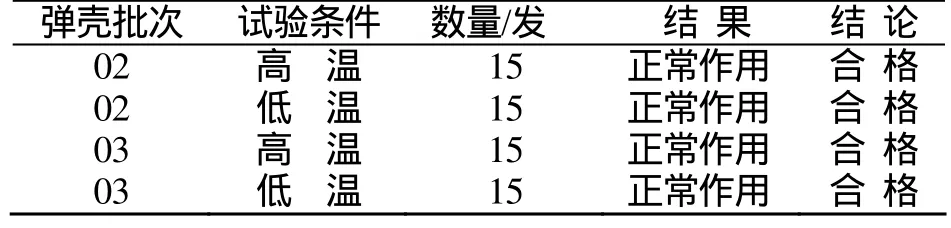

经过以上试验,确定的方案为:隔板点火加金属套管方案。按照此方案,又进行了系统的验证与性能试验,部分结果见表4。

表4 验证试验结果Tab.4 Test results of verification

表4结果表明,采用隔板点火方案再加金属套管能有效解决因塑料弹壳批次不同而产生弹壳破裂的问题。

3 结 语

在耐高温双做功火工装置的设计、研制中,通过采用隔板点火技术,有效解决了两个输出部件相互干扰、影响做功的问题,使火工装置输出做功均匀、一致;在塑料弹壳破裂、弹内物体留膛问题上,通过采取增加金属套管措施,解决了总体设计中弹体的强度低、弹壳破裂问题。所采用的技术、采取的改进措施,提高了火工装置的综合性能和可靠性,满足了系统的使用要求。本研究为耐高温延时双做功火工装置的设计提供了一种方法。

[1]王凯民,张学舜.火工品工程设计与试验[M].北京:国防工业出版社,2010.

[2]王泽山,徐复铭,张豪侠.火药装药设计原理[M].北京:兵器工业出版社,1995.