基于ABAQUS的复合材料脱胶分析

叶聪杰

(上海飞机设计研究院,上海 200232)

0 引言

复合材料发展至今,已成为与金属材料、无机非金属材料、高分子材料并列的4大材料体系之一[1],在航空航天领域得到了广泛的应用。复合材料以其优良的特性,显著地降低了飞机的结构重量,提高了飞机的维修性,改善了乘客的舒适性[2]。“梦幻客机”Boeing 787作为目前最先进的客机之一,复合材料的用量达到了50%,大大提高了飞机的性能。复合材料也因其特性,存在着与金属材料不同的损伤类型,例如冲击的敏感性,分层脱胶损伤等,需要在设计中予以特别考虑。

飞机结构设计中,复合材料蒙皮与长桁的连接主要采用共胶接方式[3],是不可或缺的组成元件。ABAQUS是目前通用的有限元建模分析软件,内置的粘聚单元被广泛用来分析层合板的分层以及胶接面的脱胶问题,并被多数学者所认可[4-6]。本文针对含有不同缺陷的复合材料蒙皮—长桁模型,应用粘聚单元来模拟胶层,进行面外拉伸行为的数值模拟,从而获得不同缺陷类型对复合材料蒙皮—长桁拉脱性能的影响。

1 计算模型

1.1 复合材料蒙皮—长桁有限元模型

建立复合材料蒙皮与“工”字型长桁有限元模型,胶层采用粘聚单元模拟脱胶行为如图1所示。蒙皮与长桁采用S4R壳单元,粘聚层采用COH3D8界面单元,在蒙皮靠近胶接面处简支约束,在长桁施加垂直向上的载荷。

在有限元模型建立中,考虑了7种不同缺陷,以此分析缺陷对蒙皮—长桁拉脱性能的影响。在粘聚层引入缺陷,缺陷大小及位置如图2所示。

图1 有限元模型

图2 粘聚层不同缺陷

1.2 粘聚区模型

当施加于复合材料蒙皮与长桁结构的载荷增大到脱胶的临界点时,胶层的粘聚单元开始失效,刚度减小,当刚度退化为零时单元完全失效,软件默认删除失效单元,以此来预测胶层损伤的起始与扩展[6]。本文采用双线性的本构模型来定义粘聚单元损伤起始与演化。选用二次应力判据来模拟粘聚单元初始损伤,选用基于能量的破坏判据作为粘聚单元的损伤扩展判据。

1.3 材料参数

复合材料为T700/QY8911,材料性能如表1所示。蒙皮铺层为[±45/02/90]4S,长桁铺层[±45/02/90]2S。

表1 T700/QY8911材料基本性能

2 结果与分析

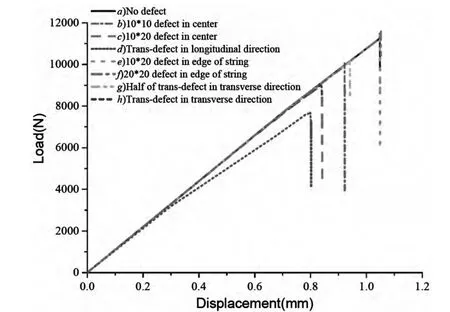

通过仿真模拟获得复合材料蒙皮及长桁在承受面外拉伸载荷时的力学行为及强度,如图3所示:(1)加载初期(3kN左右),模型的刚度保持一致,随着载荷增大,含有缺陷d)的模型刚度明显降低。(2)含缺陷(e)、(f)模型的破坏载荷与无缺陷(a)模型的破坏载荷基本一致,表明边缘一定范围内的缺陷对面外拉伸破坏载荷并无影响。(3)从无缺陷(a)模型与含缺陷(b)、(c)模型的破坏载荷对比可以看出,相对比无缺陷模型,含中心缺陷模型的破坏载荷会出现较大幅度的下降。表明,中心缺陷对面外拉伸破坏载荷有决定性的影响。

图3 含不同缺陷拉脱载荷-位移曲线

图4给出了无缺陷(a)模型、含缺陷(c)模型以及含缺陷(e)模型的粘聚单元损伤及其演化过程。

从图4中可以看出,初始损伤始终发生在模型横向的对称线位置,而后损伤向纵向两侧边缘扩展,最后发生脱胶。

3 结语

本文基于通用的ABAQUS有限元分析软件,采用粘聚单元模拟胶层的方法,对含有不同缺陷的复合材料蒙皮—长桁在承受面外拉伸载荷下的力学行为进行仿真分析,可得到以下结论:复合材料蒙皮与长桁在承受面外拉伸载荷时,(1)中心缺陷对复合材料蒙皮与长桁的力学行为有决定性影响;(2)边缘一定范围的缺陷对复合材料蒙皮—长桁力学行为基本不产生影响;(3)胶层的初始损伤始终出现在模型横向的对称线位置,进而向两侧边缘扩展。

图4 粘聚单元损伤及其演化过程

[1]Stefanie F.Composites foRaerospace application[EB/OL].http://www.msm.cam.ac.uk/phase-trans/2001/stef/img3.htm.

[2]张庆伟,林左鸣.世界民用飞机手册[M].北京:航空工业出版社,2009.

[3]陶梅贞,孙秦.现代飞机结构综合设计[M].西安:西北工业大学出版社,2001.

[4]崔浩,李玉龙,刘元镛,等.基于粘聚区模型的含填充区复合材料接头失效数值模拟[J].复合材料学报,2010(2).

[5]张阿盈.拉伸载荷作用下复合材料π接头失效分析[A].第十五届全国复合材料学术会议论文集(下册)[C],2008:1188-1191.

[6]刘红霞,矫桂琼,熊伟,等.复合材料层合板分层分析中的界面元应用[J].机械强度,2008(2).